همه چیزهایی را که باید در مورد فناوریهای بایندر جت فلزات، پلیمرها، سرامیک، شن، ماسه و غیره بدانید را اینجا بیاموزید. ویژگیهای فناوریهای مختلف چاپ Binder Jet را مقایسه کنید و بفهمید کدامیک در تولید سری قطعات پیچیده ایده آل است. یاد بگیرید بایندرجت چه حجم اندازه ساخت، چه میزان رزولوشن پرینت و چه سرعت پرینتی ارائه میدهد.

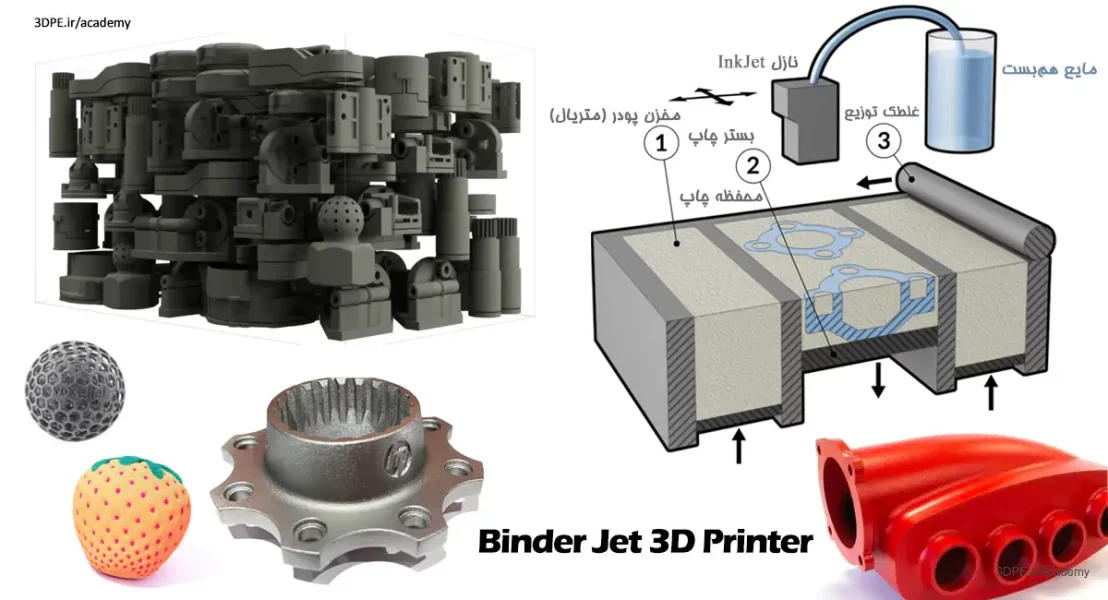

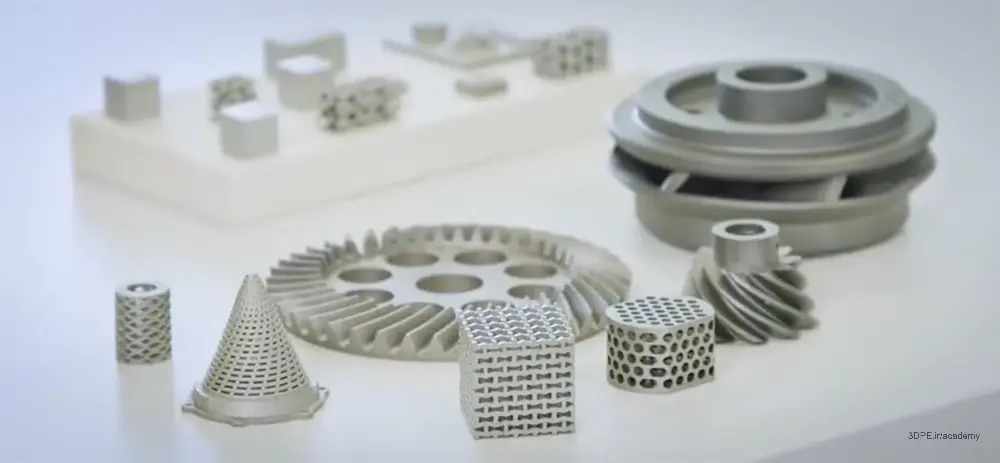

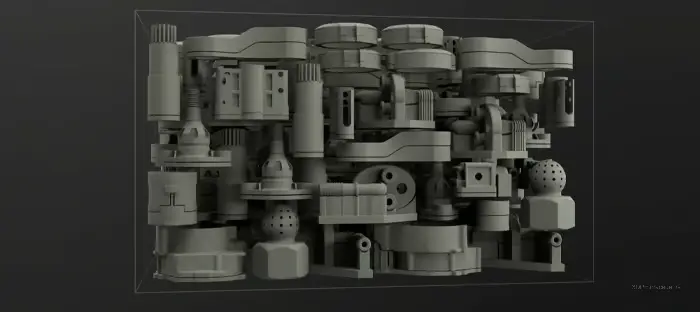

چاپگرهای سه بعدی بایندر جت، کاربردهای وسیعی همچون نمونه سازی (پروتوتایپ) تک رنگ یا تمام رنگی از تندیس و قطعات صنعتی ثابت، ساخت قالبهای ریخته گری (شنی) بزرگ صنعتی و ساخت ارزان قطعات فلزی را فراهم کرده است.

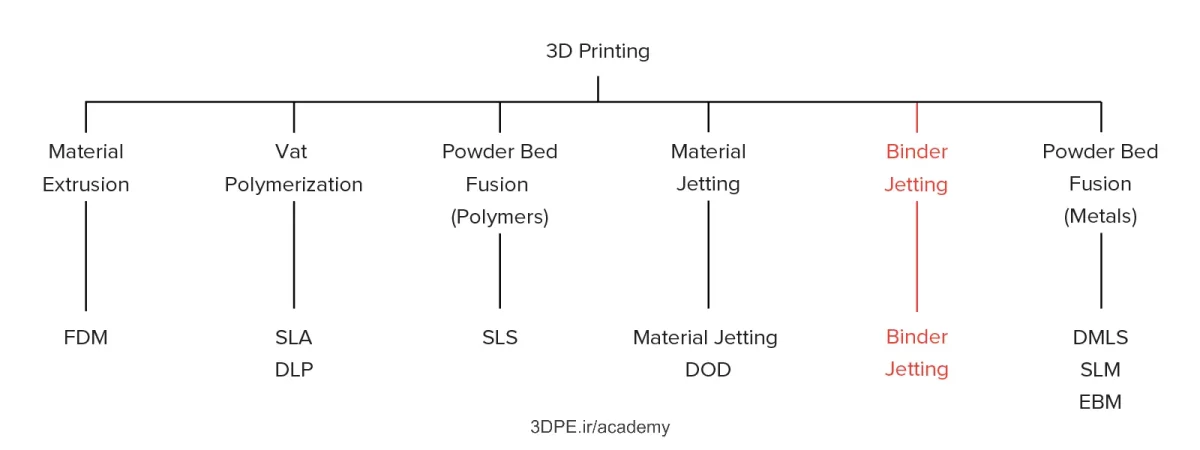

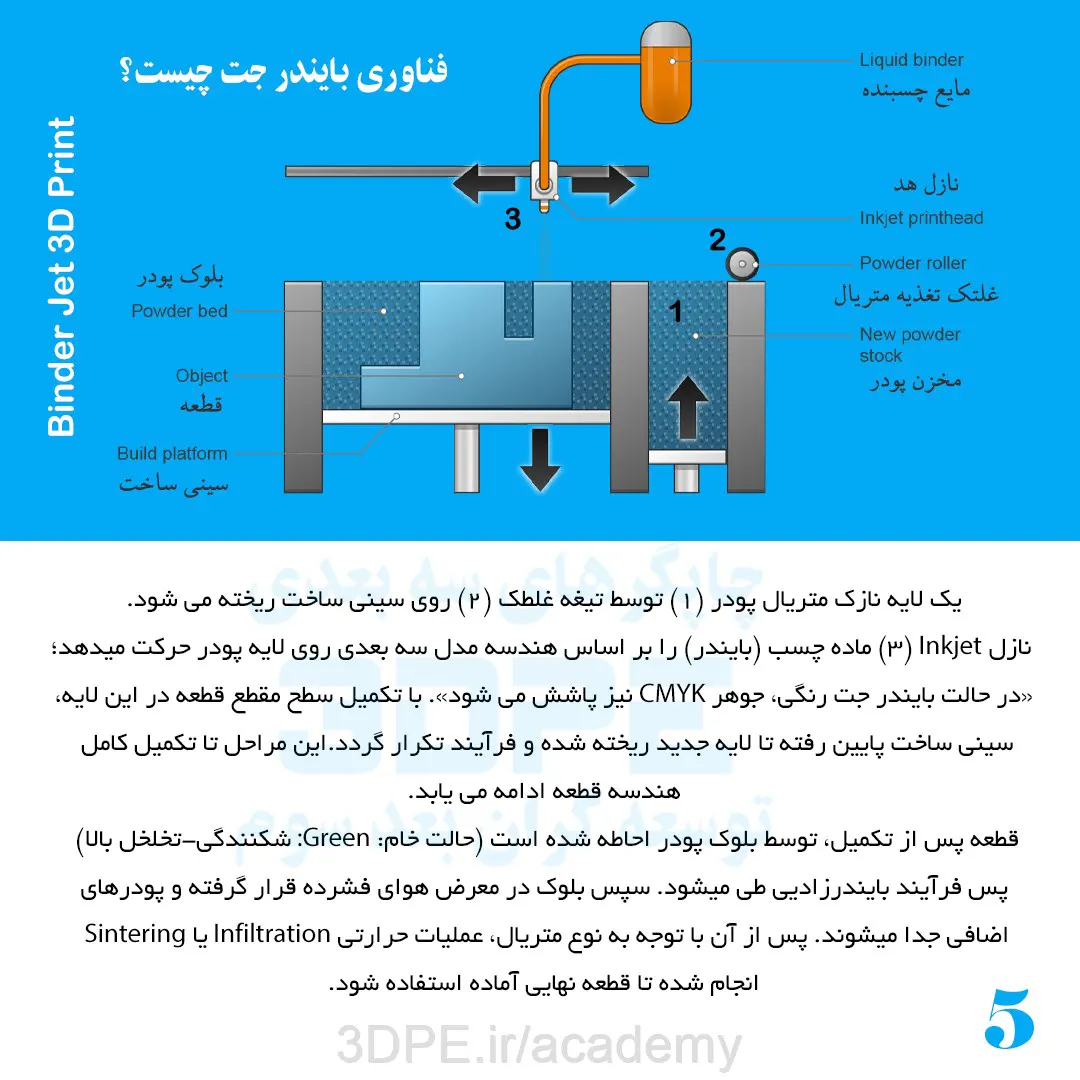

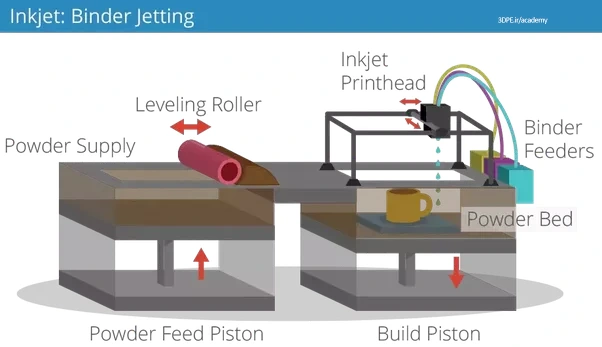

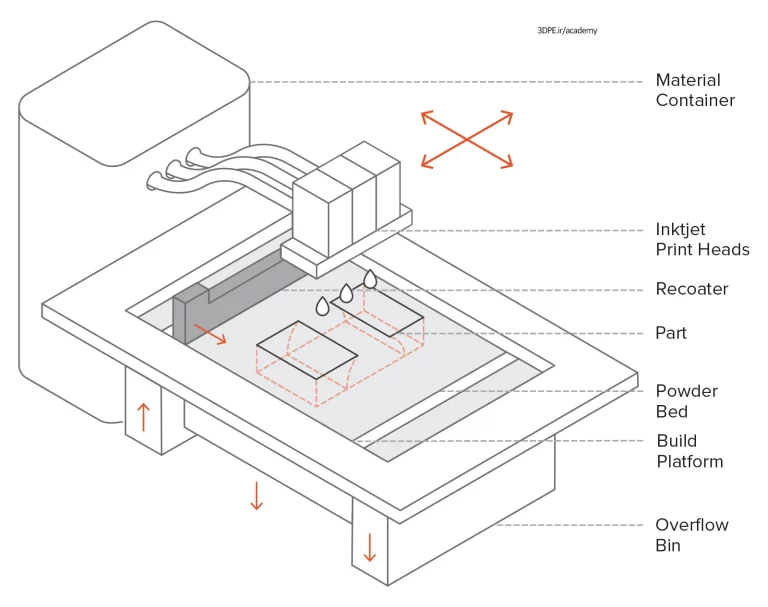

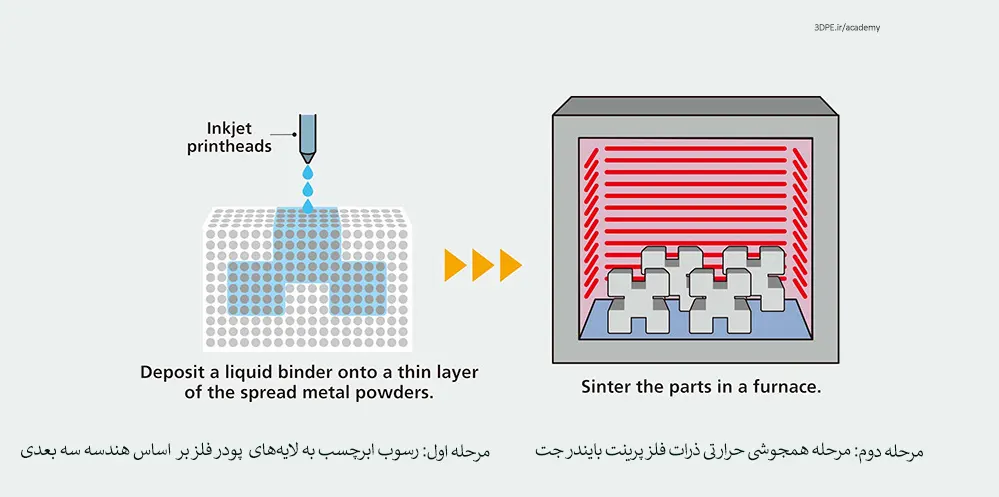

«بایندر جتینگ» روشی از چاپ سه بعدی است که ماده اتصالدهنده (همبست) مایع (بجای حرارت پرتوی لیزر یا تابش الکترون سایر روشهای بستر پودر) بمنظور چسباندن مواد پودری برای ایجاد اشکال جامد و پیچیده استفاده میکند. بر اساس مختصات ریاضی در یک بلوک پودر متریال، لایههای چاپ بهم متصل میشوند (تدریجا رویهم قرار میگیرند) و در نتیجه در یک جعبه پودر، فرم هندسی سه بعدی کامل قطعه مورد نظر ایجاد میشود.

انواع مختلفی از چاپگرهای بایندرجت بر اساس موادی که استفاده میکنند: فلز، پلاستیک، سرامیک، ماسه و غیره، وجود دارد.

اما ابتدا، چون با بایندر جتینگ آشنا نیستید، بیایید خلاصه کنیم:

Binder Jet 3D Printing به معنی چاپ سه بعدی همبستی پرفشار (پرتاب همبست یا توزیع همبست شونده) میباشد. این فناوری لایه افزایشی AM “additive manufacturing” در رده تکنیک Drop On Demand یا پرتاب مواد و همجوشی بستر پودری Power Bed Fusion دستهبندی میگردد. نامهای انگلیسی مشابه همگی به یک شیوه اشاره میکنند:

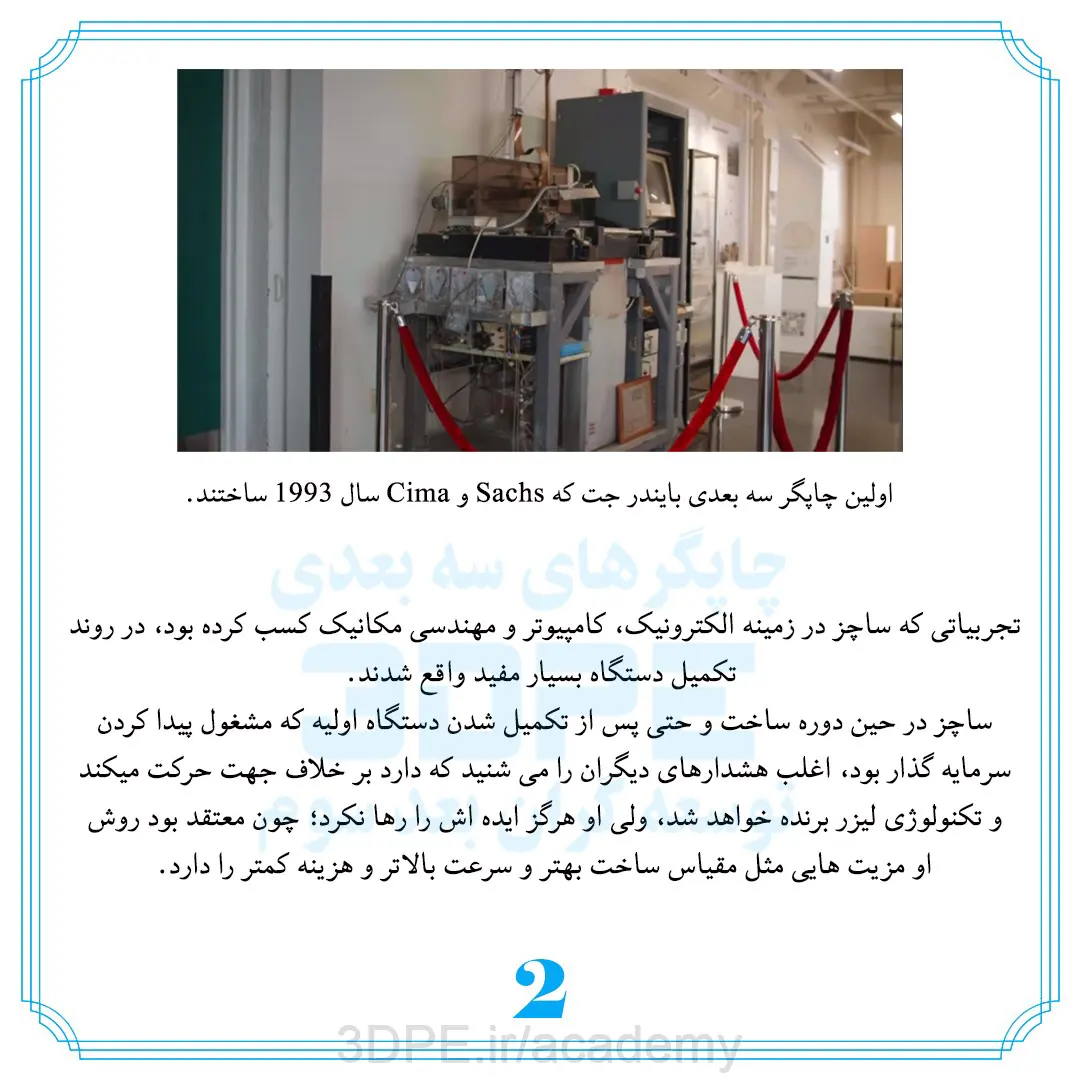

Powder bed and inkjet head 3D printing یا drop-on-powder همان Binder Jetting هستند. تکینک BJ اولین بار در انستیتو ماساچوست آمریکا (وابسته به دانشگاه MIT) اوایل دهه 90 میلادی توسعه یافت.

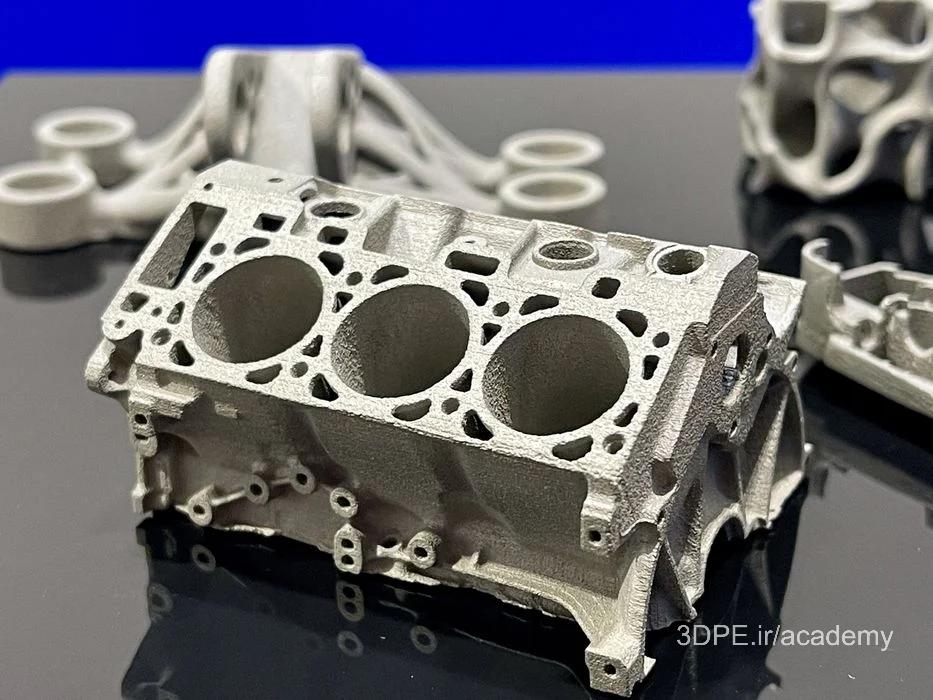

بایندرجت فلزی، محبوب است زیرا قطعات فلزی را بصورت دسته ای با کیفیتی مشابه قالبگیری تزریقی تولید میکند اما نیازی به قالبزنی یا ابزارسازی پرهزینه ندارد. سازندگان از فولکسواگن تا چوب گلف کبرا به دلایلی که در زیر به آنها میپردازیم، روشهای سنتی ساخت فلز و روشهای چاپ سهبعدی مثل جت بایندر را در فرایند تولید محصولات خود ادغام کردهاند.

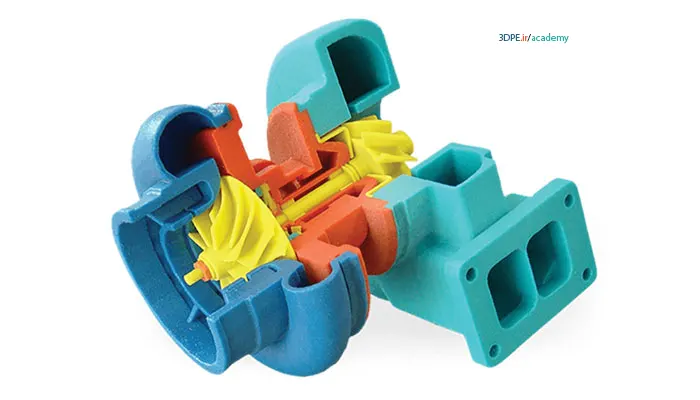

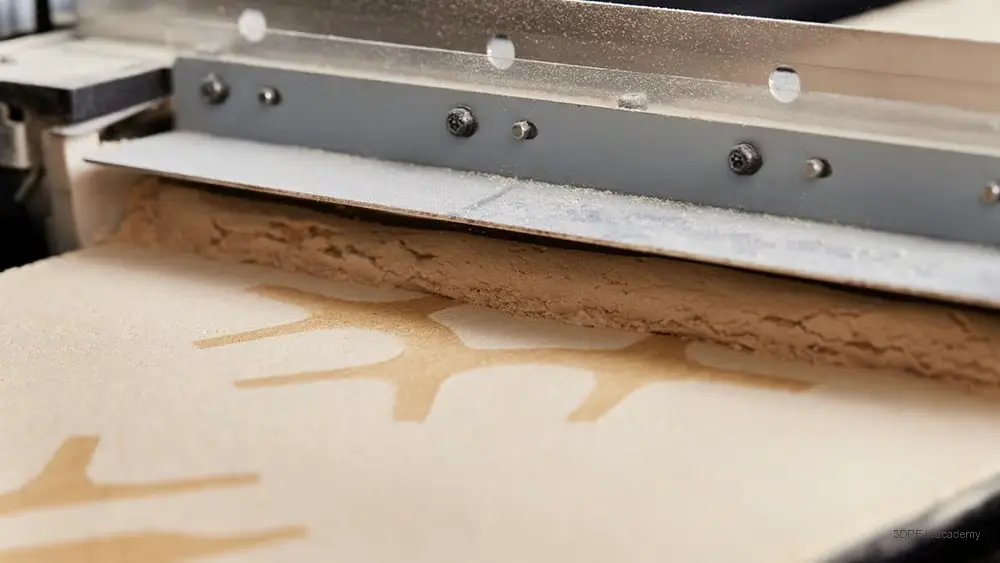

جت بایندر شن و ماسه به دلیل توانایی آن در ارائه قالبها و هستههای ریختهگری شن بسیار دقیق و بزرگ، سریعتر از روشهای سنتی، جایگاه رو به رشدی را در صنعت ریختهگری ایجاد کرده است.

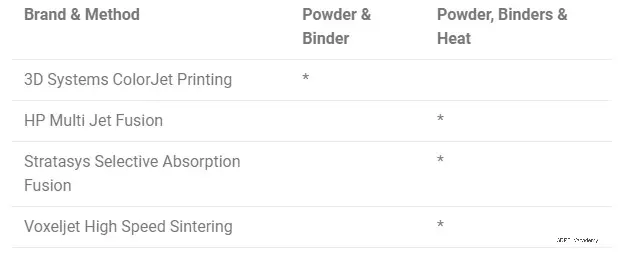

جت بایندر پلیمری هنوز در خارج از کاربردهایی که به رنگهای متعدد نیاز دارند پیشرفت نکرده است، زیرا قطعات قوی خاصی تولید نمیکند. با این حال، نوآوریهایی که شامل گرما در فرآیند جت بایندر پلیمری میشوند، ابعاد جدیدی از استحکام را به فناوری اضافه میکنند، حتی اگر برخی این روشهای جدید با گرما را در دقیقترین تعریف، جت بایندر نمیدانند. در این مطلب به تمایزات هم خواهیم پرداخت.

مخلوط کردن مایع و متریال پودری ممکن است کثیف و پرچالش بنظر برسد، اما فناوری پیشرفته چاپگرهای مدرن صنعتی امروزی میتواند دقیقاً میلیونها قطره بایندر به اندازه نانوگرم را در هر ثانیه روی یک بستر پودر ریز قرار دهد تا لایه مقطعی از قسمت با ضخامت 0.01 میلیمتر را مشخص کند.

تاریخچه توسعه فناوری بایندرجتینگ

هر نوع متریال پودری را به قالب ریختهگری، هندسه مرکب، ابزارآلات و قطعات پیچیده تبدیل کنید!

«بایندر جتینگ» یک فرآیند تولید افزودنی است که در آن یک هد چاپ صنعتی بطور انتخابی ماده اتصال دهنده مایع را بر روی لایه نازک از ذرات پودر پلیمر، ماسه ریختهگری، پودر چوب، پودر سرامیک، پودر فلزات یا پودر کامپوزیت قرار میدهد تا قطعات ساده یا پیچیده را بسرعت بسازد؛ این فرآیند لایه به لایه با استفاده از هر برش رندری نقشه سه بعدی یک فایل طراحی دیجیتال آنقدر تکرار میگردد تا شی کامل شود.

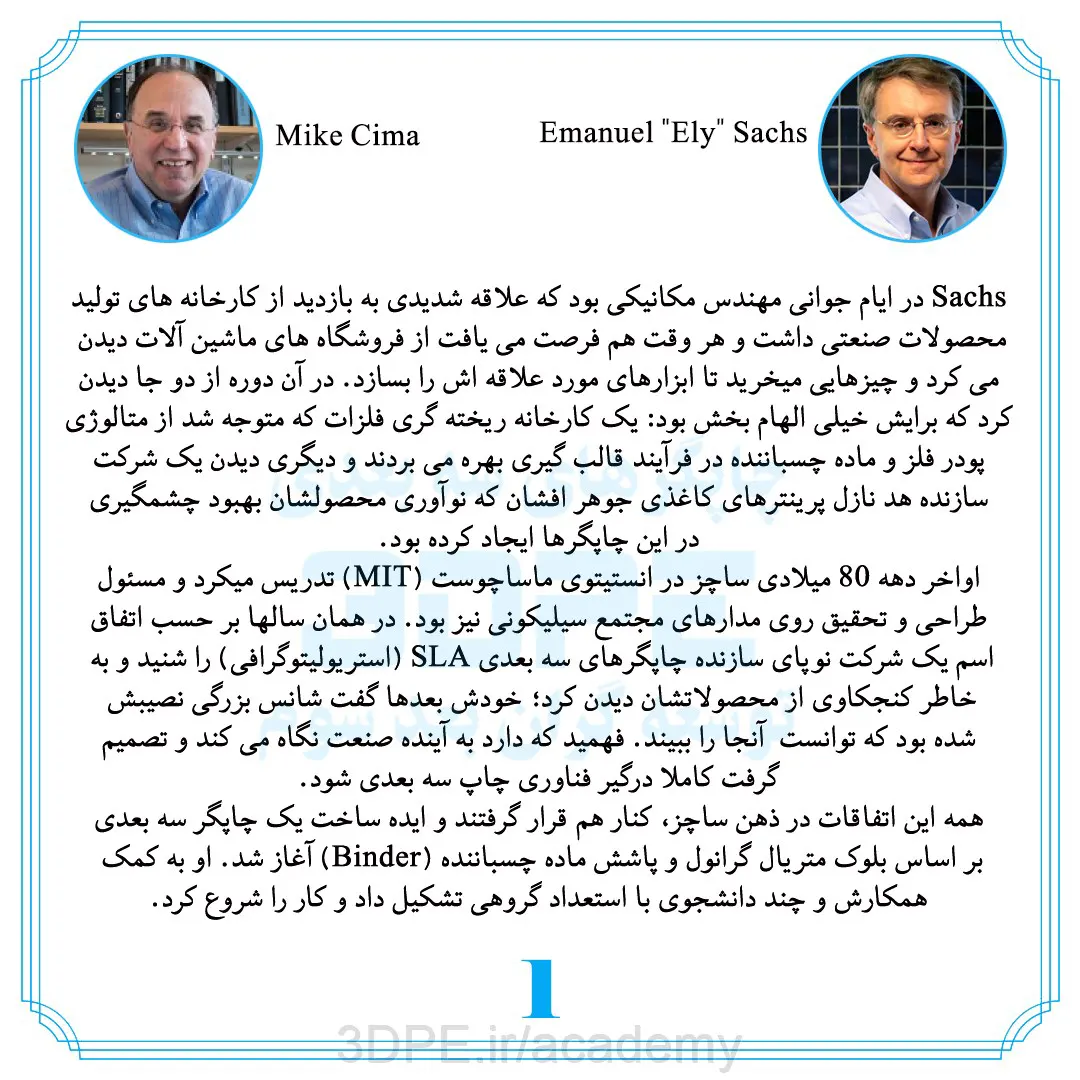

Emanuel “Ely” Sachs و Mike J Cima

ایلای ساچز، در سال ۱۹۹۳ تکنیک ساخت لایه افزایشی بایندر جت را به کمک همکارش در انجمن فناوری ماساچوست آمریکا (MIT) ابداع کرد. در سال ۱۹۹۵ لایسنس تجاری آن به شرکت Z Corporation فروخته شد؛ شرکت Z Corporation سال ۲۰۱۲ به تملک کمپانی 3DSystems درآمد (بنیانگذاری توسط چاک هال که مخترع فناوری SLA است). پس از آن به نامهای Z Printers یا Z Corp معرفی شد و برای مدتی رکورد سریعترین چاپگر سه بعدی جهان را کسب کرد. (سه برابر سریعتر از تمامی سازندگان آن زمان).

همان دوران، شرکت ExOne نیز که ابتدا در موسسه فناوری ماساچوست (MIT آمریکا) اوایل دهه 1990 توسعه یافته بود، مجوز انحصاری روش چاپ سه بعدی جوهر افشان در بستر پودر را در سال 1996 دریافت کرد. دو سال بعد، ExOne اولین چاپگر سه بعدی جت بایندر تجاری برای فلزات را بنام RTS-300 در بازار عرضه کرد. سال 2002، شرکت ExOne اولین چاپگر متریال پودر شن خود را بنام S15 برای چاپ قالبهای ریختهگری و هستههای شنی قطعات صنعتی فلزکاری راهاندازی کرد.

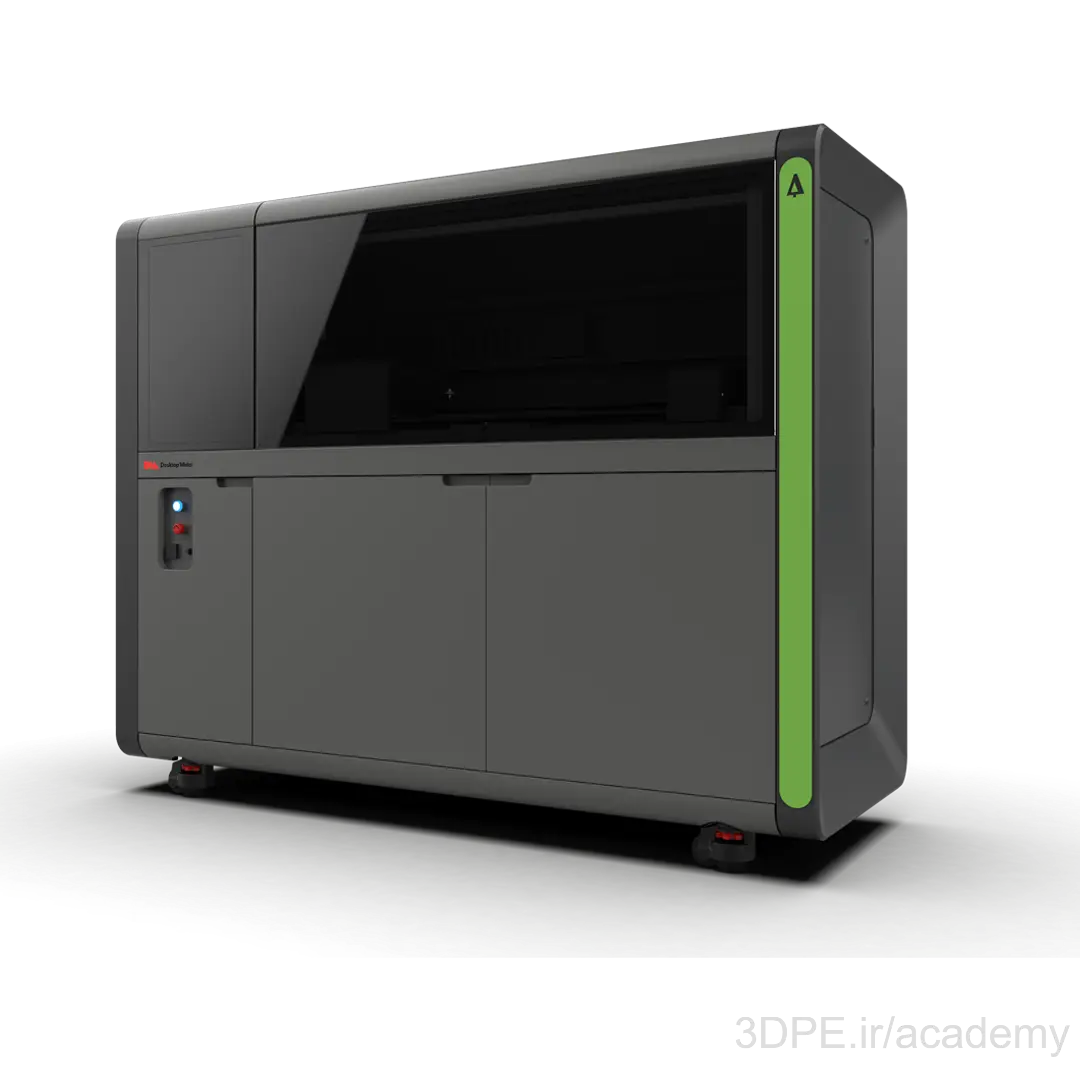

Ely Sachs سال ۲۰۱۵ شرکت خود بنام Desktop Metal را بنیانگذاری کرد که اکنون سازنده پرینترهای سه بعدی فلزی، سرامیک، پلیمری در سری محصولات رومیزی و صنعتی است.

نهایتا ExOne در سال 2021 توسط کمپانی Desktop Metal خریداری شد و امروز بر توسعه ریختهگری با قالبهای شن، ماسه – ماشینهای هستهریزی هندسه صنعتی – پیشبرد اشیاء پرینت نفوذی در شن و سرامیک تا بتن و خاکاره بازیافت شده تمرکز کرده است. با انقضای لایسنس اختراع فناوری بایندرجت، سایر برندهای مطرح بازار نیز دستگاههای اختصاصی خود را تجاری کردهاند که سبب بهبود کیفیت تکنیک بایندرجت و ارزانتر شدن محصولات آن شده است.

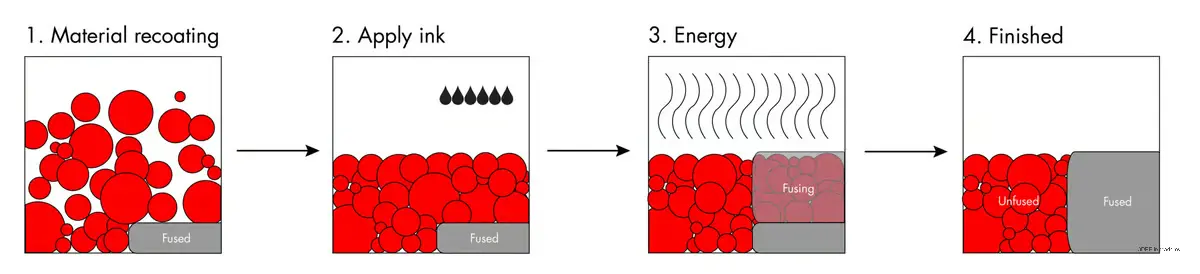

مراحل پرینت سه بعدی Binder Jetting چیست؟

چه پودر فلز، پلاستیک، ماسه یا مواد دیگر، فرآیند جت بایندر همیشه یکسان و کارساز است!

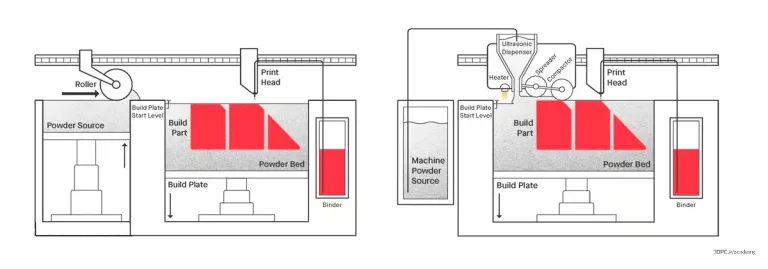

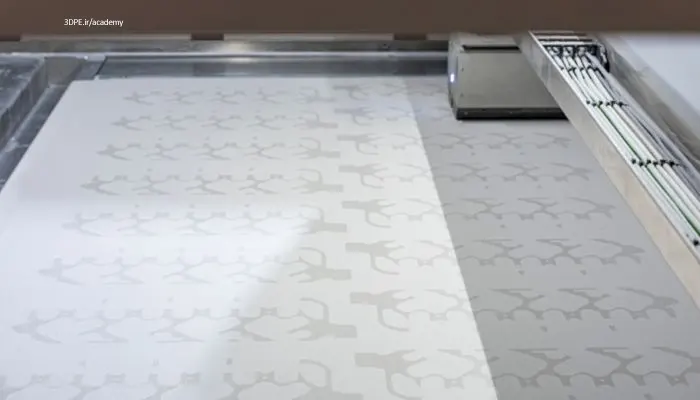

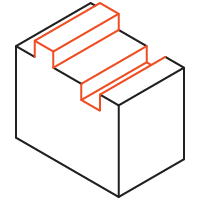

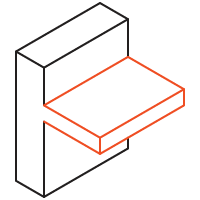

- ابتدا، یک تیغه یا غلتک پوشش مجدد، لایه نازکی از پودر را روی سکوی ساخت پخش میکند.

- یک هد چاپ جوهر افشان از روی بستر عبور میکند و بطور انتخابی قطرات ریز ماده اتصالدهنده را که ذرات پودر را بهم میچسباند، رسوب میدهد: کاتریج با نازلهای inkjet روی بستر پودر شروع به حرکت میکند. حین این حرکت، قطرات چسب (ماده همبستدهنده) بصورت انتخابی (یعنی بر اساس مختصات مدل سه بعدی) روی یک لایه نازک پودر (به منزله یک برش/رندر سه بعدی از هندسه قطعه)، نشست میکند. بدین ترتیب، ذرات پودر به یکدیگر پیوند یافته و سخت میگردند. در حالت رنگی متریال پلیمری، جوهر با رنگهای CMYK و ترکیب آنها، رنگ لازم را روی لایه بستر قرار میدهد. قطر هر قطره همبست دهنده در حالت پیشفرض برابر با ۸۰ نانومتر میباشد که رزولوشن چاپ خوبی را فراهم میکند.

- وقتی لایه کامل شد، سکوی ساخت به سمت پایین حرکت و تیغه (غلطک توزیع) سطح را دوباره میپوشاند (دوباره لایه نازک جدیدی را روی لایه تکمیل شده قبلی ریخته میشود). سپس این روند لایهریزی تا زمانیکه کل برشهای هندسه سه بعدی کامل شود تکرار میگردد.

- برخی از نسخههای فنآوری بایندر جتینگ گرما را برای ترکیب بیشتر بخشهایی که مایع چسب را دریافت کردهاند، استفاده میکنند.

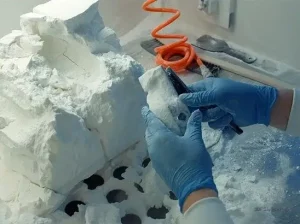

- پس از چاپ، قطعات در پودر استفاده نشده محصور می شوند و اغلب برای خشک شدن باقی میمانند. سپس قطعات از سطل ساخت خارج شده و پودر اضافی جمعآوری و قابل استفاده مجدد است.

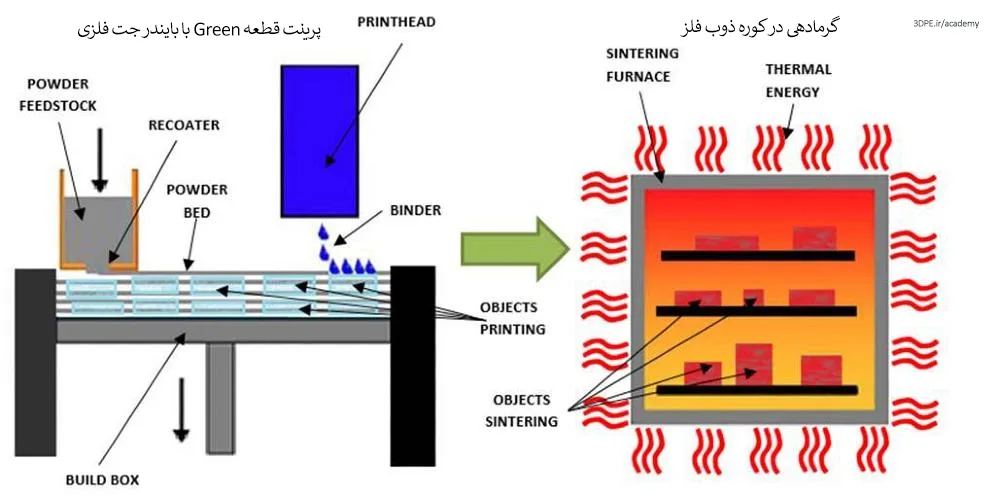

- در این مرحله، بسته به مواد، مراحل پس پردازش مورد نیاز است. بایندرجت با توجه به متریال مورد استفاده (فلزی، سرامیک، پلاستیک تک یا رنگی) قطعهای اصطلاحا خام (green state) تولید کرده و نیاز به انجام مراحل تکمیلی (post processing) دارد. هدف، بهبود خواص مکانیکی قطعه تولیدی میباشد.

- فرآیند ماشینکاری/پولیش قطعات فلزی بایندرینگ ابتدا شامل عملیات حرارتی در کوره برای حذف بایندر، متراکم شدن قطعه و از بین بردن منافذ یا سوراخهای باقیمانده از جدا کردن بایندر میشود. سایر مراحل پس از پردازش میتواند شامل پر کردن منافذ قطعه فلزی با ماده دیگری برای ایجاد یک ماتریس یا ماده کامپوزیت دلخواه باشد:

Infiltration: پس از اتمام کار پرینت BinderJet، قطعه در کوره دمای پایین قرار داده شده و تا ماده چسبنده اضافه خارج گردیده و خلل و فرج ۶۰ درصدی قطعه به کمیت کمتری کاهش یابد. همچنین استحکام نیز بهبود مییابد. ماده پوششی عمده در این مرحله، ترکیبی از برنز میباشد.

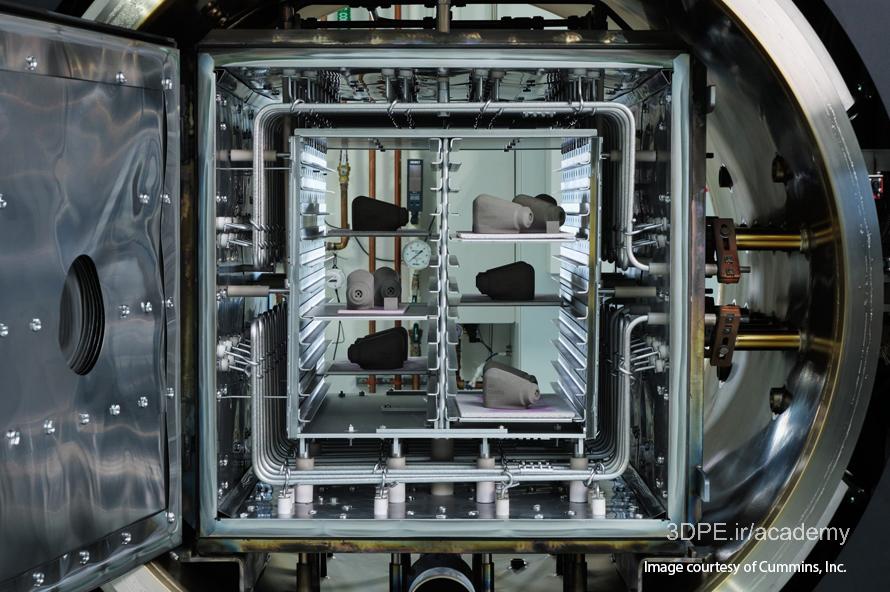

Sintering: پس از اتمام پرینت، قطعه در کوره دمای بالا قرار داده میشود، ماده چسبنده سوخته و ذرات فلز باقی مانده در هم جوش میخورند. بنابراین نفوذپذیری نیز کاهش مییابد.

- ماشینکاری/پولیش قطعات پلیمری بایندرینگ اغلب شامل یک پوشش آبکاری یا رنگ برای بهبود سطح میشود. همچنین میتوانید قطعات را پولیش ساب شن، پودر سنگ و … کنید (در هندسههایی با زوایای ظریف، سابزنی ممکن است به قطعه آسیب بزند).

- قطعه تکمیل شده با بایندرجت رنگی نیز با ابرچسبها تقویت شده و سپس توسط اپوکسی درخشان میشوند.

- بایندرجت قالبهای ریختهگری شنی معمولا با کمترین مراحل ماشینکاری، آماده استفاده میباشند.

مقایسه Binder Jet با SLS و SLM :

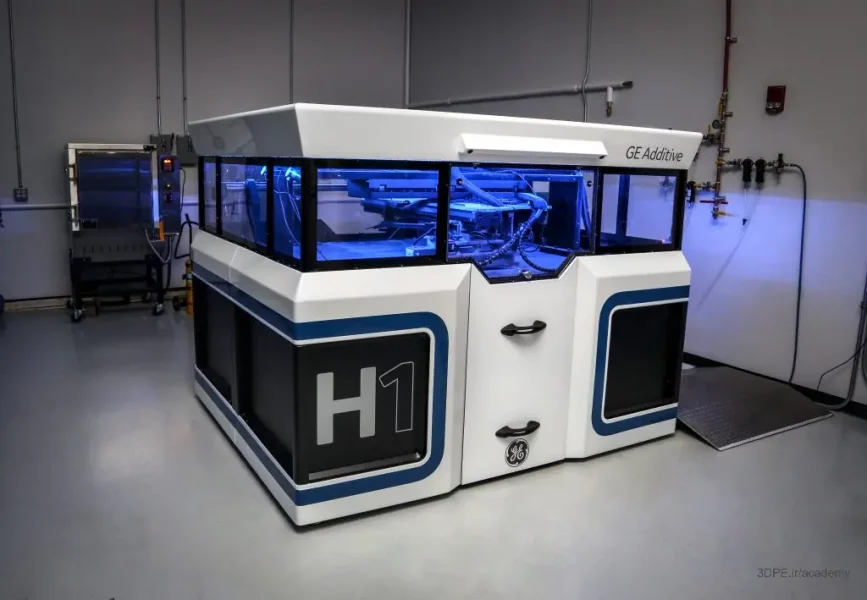

محمد احتشامی، معاون و مدیر کل پرینترهای سه بعدی GE Additive (وابسته به جنرال الکتریک آمریکا) “Mohammad Ehteshami, Vice President and General Manager” میگوید که این شرکت با تقاضای زیادی برای فناوری بایندر جت در بخشهای هوافضا و خودروسازی مواجه شده است. افزودن فناوریهای جدید به مجموعه موجود SLM/EBM این شرکت، بخشی از طرح بزرگ جنرال الکتریک (GE) برای صنعت تولید مواد افزودنی است که تاکنون مجموعاً بیش از 1.6 میلیارد دلار سرمایهگذاری داشته است.

اولین پرینترهای سه بعدی BJ جنرال الکتریک در اواسط سال 2018 تولید شدند. احتشامی در پایان میافزاید: «ما رویکردی مترقی به نوآوری و توسعه محصول داریم. من تیم را به چالش کشیدم تا این ماشین جدید را در 55 روز توسعه دهند. آنها زودتر از موعد وارد شدند و فرآیند مفهومی برای اولین چاپ تنها 47 روز طول کشید».

در این بخش از مطلب، ما عامل استحکام بسیار بالا را در نظر نمیگیریم – از آنجاییکه پرینت بایندرجت حول ساختار هدهای چاپ جوهرافشان “InkJet” ردهبندی میشود – همان نوع نازلهایی که در میلیونها چاپگر خانگی یافت میشود – از نظر تئوریک دستگاه جت بایندر میتواند قطعات را 100 برابر سریعتر از سیستمهای همجوشی بستر پودری لیزری SLM/LPBF و SLS تولید کند. این سرعت به سیستمهای بایندرجت اجازه میدهد تا هزینههای هر قطعه را سرشکن کرده و با فرآیندهای سنتی مانند ریختهگری و آهنگری رقابت نماید، سرعت تنها یکی از مزایای بیشمار پرینت BJ است.

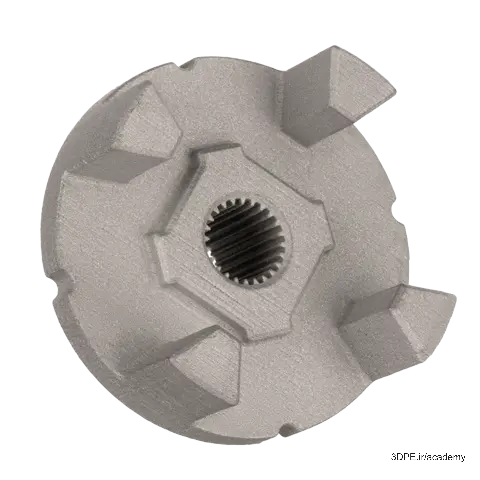

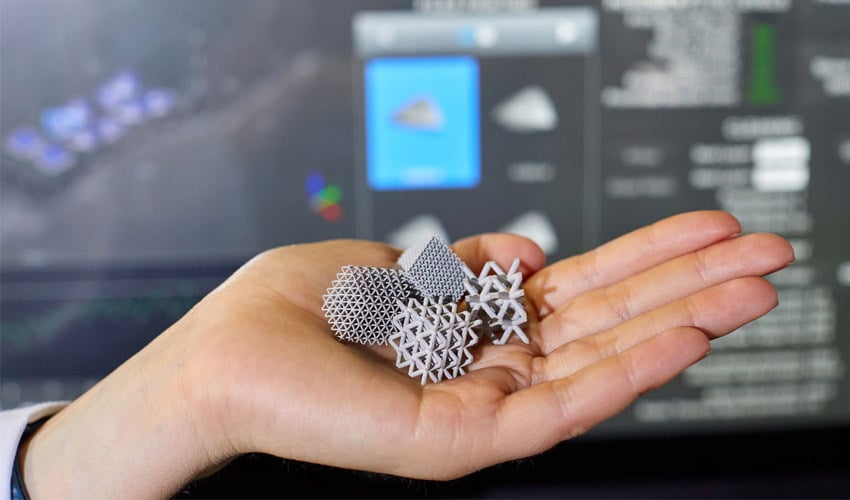

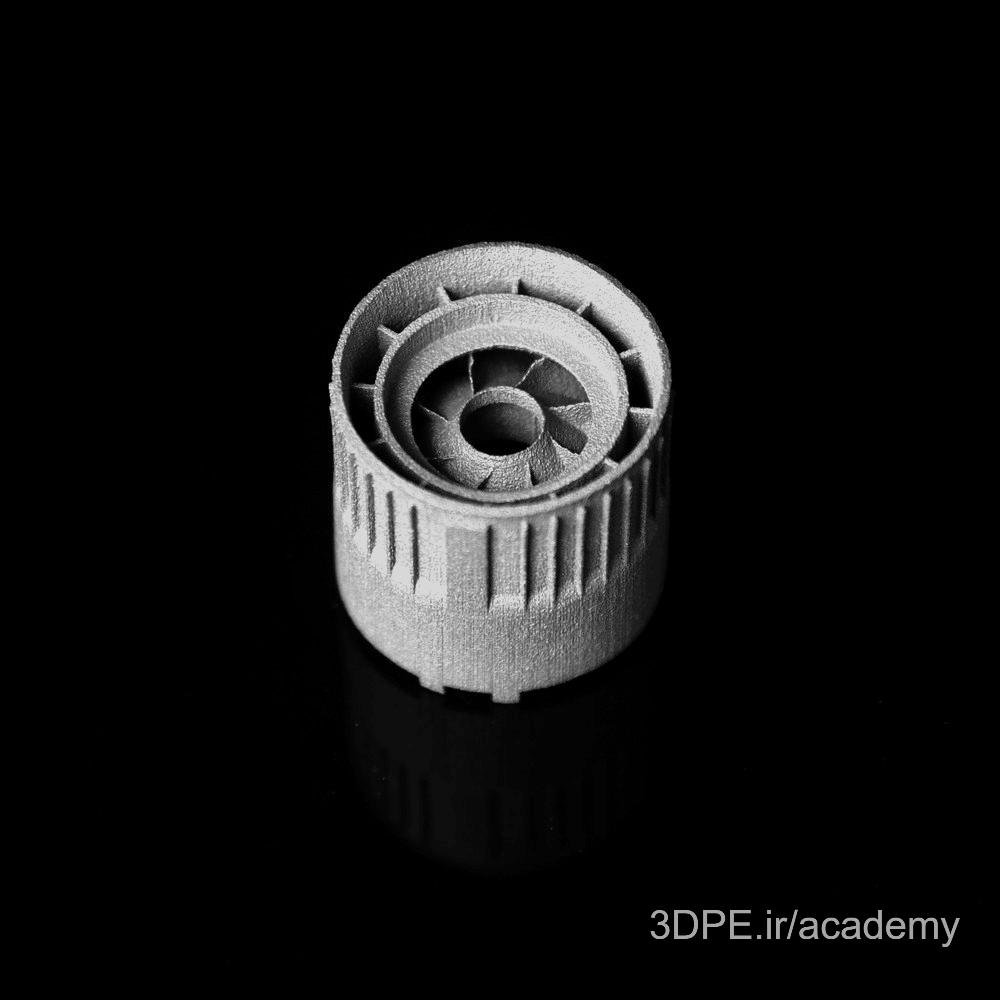

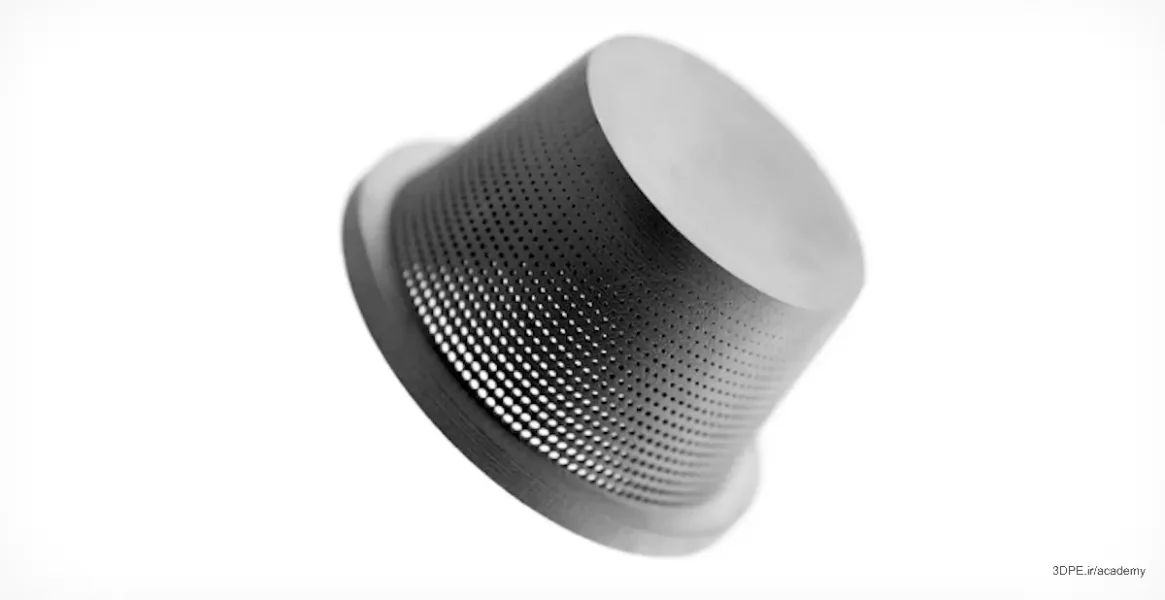

سیستمهای جت بایندر علاوه بر سرعت و توانایی ساخت اشکال پیچیده، دقیق هستند. مثلا دستگاه Shop System شرکت DesktopMetal با وضوح 1200 نقطه در اینچ، بالاترین رزولوشن پرینت بستر پودری بایندری را ممکن کرده و قادر است تا 670 میلیون قطره بایندر (ماده همبستسازی پودر) در هر ثانیه تولید کند. این دقت، ساخت قطعات پیچیده مانند کلیپر بِلید ” clipper blade” – را که دارای جزئیات فوقالعاده ظریفی هستند و به ابزارهای گران قیمت تولید نیاز دارند؛ بسیار آسان مینماید.

سری محصول ShopSystem از برند Desktop Metal – رزولوشن پرینت 1200 نقطه در اینچ و ارتفاع لایه ظریف 50 میکرومتر را با یک سیستم منحصربفرد Single Pass Jetting ترکیب کرده یعنی با هر حرکت سر نازل چاپ کل یک لایه از قطعه بسرعت ساخته میشود (چیزی که در سیستمهای پودر لیزری امکانپذیر نیست و فرآیند کند خطی یا نقطهای لیزر، زمان پرینت را طولانی میکند).

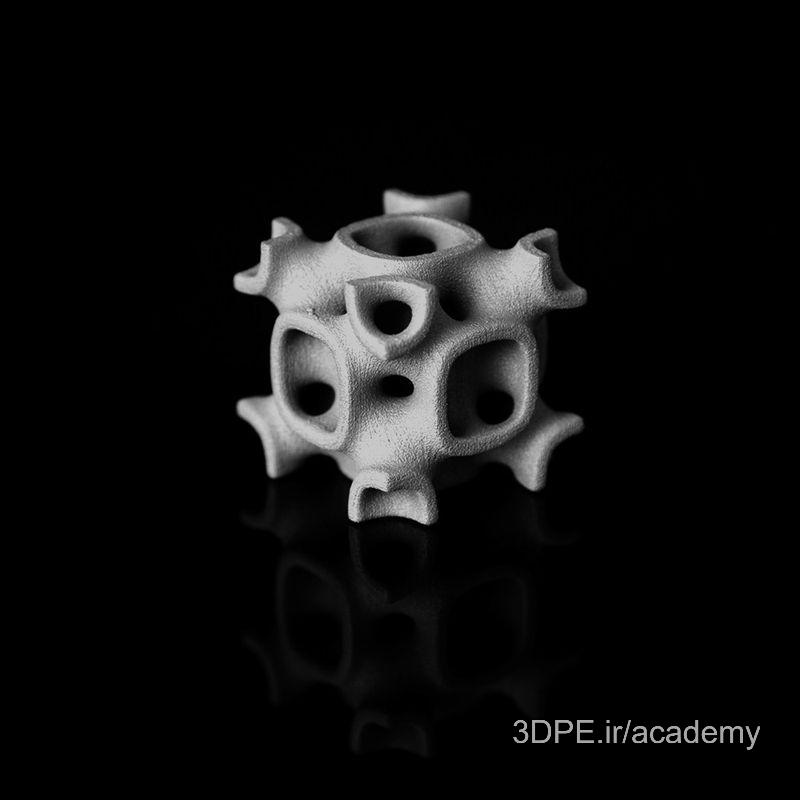

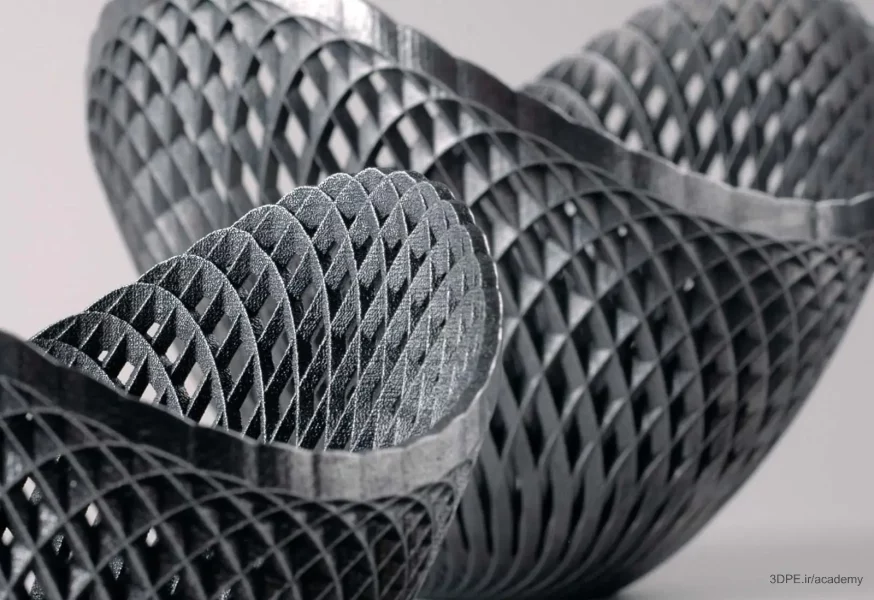

بایندرجت، همچنان مزایای ذاتی و مشترک فناوریهای چاپ سه بعدی را حفظ کرده است – از توانایی ایجاد هندسه پیچیده، مثل ویژگیهای داخلی و کانالها و باز کردن قفل طراحی مولد گرفته تا یکپارچه سازی مونتاژ و موارد دیگر.

نتیجه سیستمی است که نه تنها برای چاپ قطعهای مثل قاب ساعت با جزئیات ظریف در لبه آن دقیق است، بلکه به اندازه کافی سریع نیز هست که میتواند 1200 عدد از آنها را در یک فرآیند ساخت تنها با هزینه 1.06 دلار برای هر پارت تولید کند.

مانند سایر روشهای چاپ سه بعدی، ماهیت بدون ابزار بایندر جتینگ، سفارشی کردن طرحها را آسان می کند و برخلاف سایر روشها، BJ تولید دستهای را نیز ممکن میسازد، به این معنی که تولیدکنندگان میتوانند چندین نسخه از یک قطعه را در یک چاپ واحد تولید کنند که در نهایت به کاهش هزینههای قطعه کمک میکند.

یکی از حوزههای کلیدی دیگری که در آن سیستمهای BJ برتری مییابند، به ساده بودن مراحل ماشینکاری پس از چاپ قطعات مربوط میشود. برای بسیاری از سیستمهای مبتنی بر لیزر (مثلا SLM)، اولین گام بعد از چاپ، معمولا چندساعت خنک شدن، تمیزکاری، ماشینکاری نیاز است تا سازههای پشتیبانی و قطعات آزاد که به صفحه ساخت جوش خورده، از بین بروند.

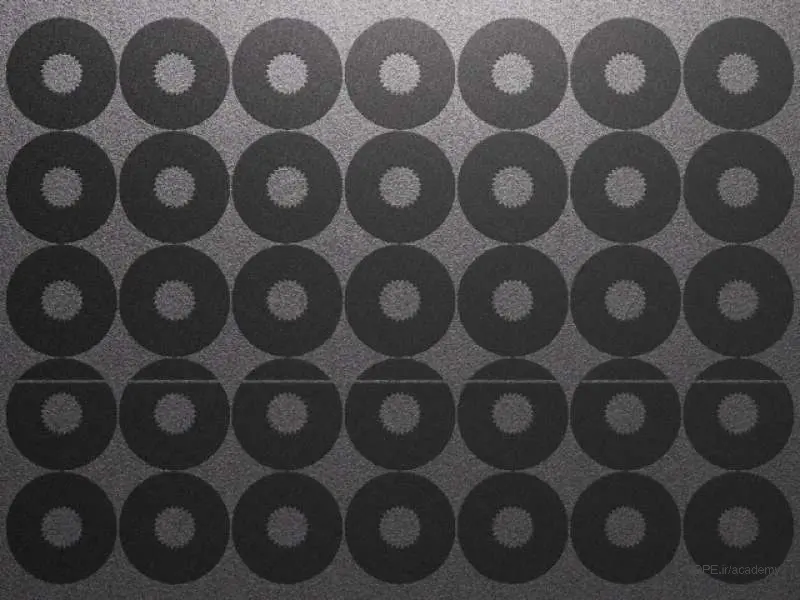

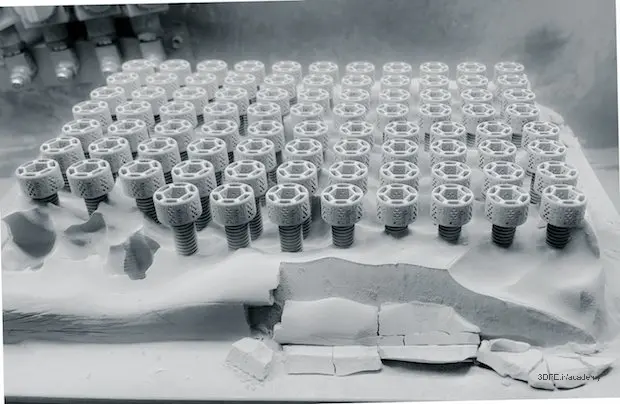

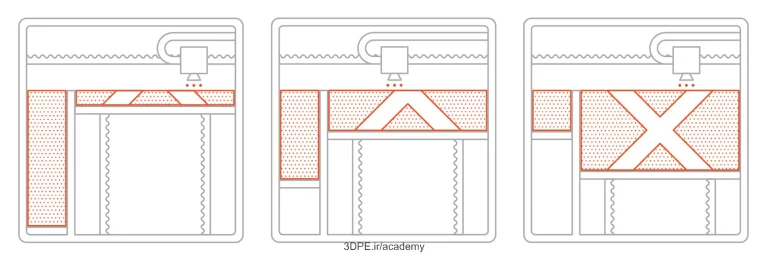

در مقایسه، قطعات بایندرجت توسط پودر خام محفظه ساخت پشتیبانی میشوند (همانند روش SLS) و نیاز به پسپردازش زمانبر را از بین میبرند. فقدان ساختار پشتیبانی همچنین به قطعات اجازه میدهد تا بصورت بسیار متراکم تو در تو قرار گیرند (همانند روش SLS) که تعداد قطعات تولید شده در هر نوبت پرینت را به حداکثر میرساند و در نهایت به کاهش هزینههای هر قطعه کمک می کند.

کاهش بیشتر هزینههای قطعه این واقعیت است که برخی از سیستمهای جت بایندر – مثل سری محصول ShopSystem – از پودرهای MIM کم هزینه (Metal injection molding: پودرهای مرسوم قالبگیری تزریقی فلز) استفاده میکنند، به این معنی که مشتریان میتوانند برای تهیه حجم و تنوع پودر فلز مورد نیاز تولید حجمی، به تامینکنندگان معتبر مرسوم بازار تکیه کنند.

در مقایسه، سیستمهای مبتنی بر لیزر دارای منوی مواد محدودی هستند. از آنجاییکه آنها فقط با پودرهای فلزی با اکسیژن کم کار میکنند، هزینه مواد آنها می تواند به 60 دلار در هر کیلوگرم برسد؛ گاهی هزینه قطعات نهایی به صدها دلار در هر کیلوگرم – که برای تولید سری قطعات، بسیار پرهزینه است.

سیستمهای بایندرجت میتوانند پودر خام را بازیافت کرده و مجدداً استفاده کنند (خیلی آسانتر از بازیافت پودر لیزری) – پودر بایندرینگ میتواند تا 99 درصد بازیافت شود که منجر به ضایعات کمتر و بازدهی بیشتر میشود.

یک ویژگی مهم قطعات بایندر جت، ایزوتروپیک یا همسان بودن است (یعنی در همه جهات به یک اندازه قوی هستند). این عامل همیشه برای همه فناوریهای پرینت سه بعدی صادق نبوده است. از آنجا که 3DPrint لایه به لایه ساخته میشود، برخی از قطعات – بسته به روش چاپ – ممکن است در یک جهت از جهت دیگر قویتر باشند. برای جبران تفاوت، طراحان مجبور میگردند جهتگیری قطعات را برای چاپ تغییر دهند تا اطمینان حاصل شود که تنشهای مکانیکی در امتداد قویترین محور آنها کاهش می یابد.

در مقایسه، قطعات بایندر جت در همه جهات به یک اندازه قوی هستند و به مدلسازان و مهندسان آزادی بیشتری برای طراحی و چاپ قطعات به روشی که به بهترین وجه با نیازهایشان مطابقت دارد، میدهد.

«سیستمهای بایندرجت» سریعتر و پربازدهتر هستند و میتوانند به کاهش مخارج تجهیزات کمک کنند و به تولیدکنندگان اجازه دهند تا با سرعت بیشتری هزینه تجهیزات را نسبت به حجم تولید مستهلک کنند. در سمت نیروی کار، با ادامه توسعه اتوماسیون، مخارج کاهش می یابد.

بنظر می رسد تاثیر بایندر جتینگ به فراتر از سطح تولید برسد. یک فناوری کلیدی که شاید باعث ظهور Additive Manufacturing 2.0 شود و امروز در آستانه یک انقلاب قرار گرفته است؛ انقلابی که نحوه تولید بسیاری از چیزهایی را که روزانه استفاده میکنیم، تغییر خواهد داد.

در ادامه این مطلب، همه موارد مهم را همراه با برترین سازندگان محصولات پرینتر بایندرجت موجود در بازار بررسی خواهیم کرد.

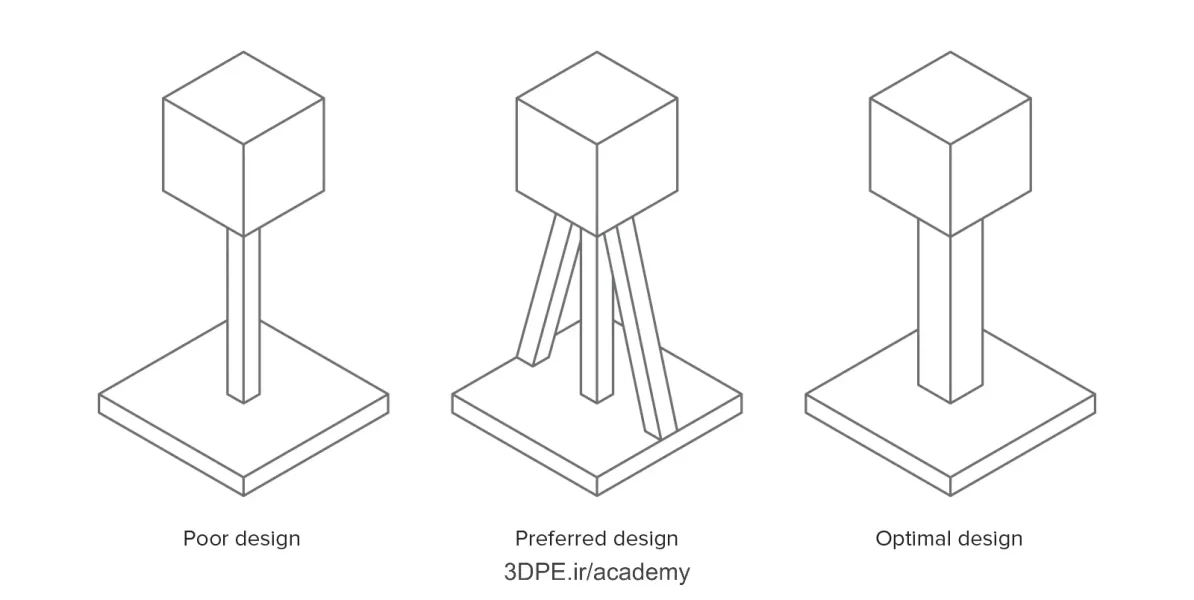

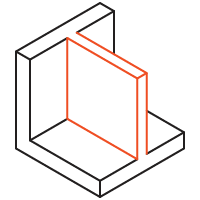

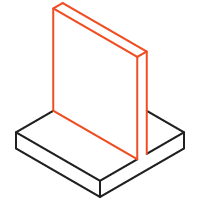

نحوه طراحی قطعات برای Binder Jetting

تکنیک بایندرجت، آزادی طراحی بسیار خوبی را ارائه میدهد، زیرا قطعات در محفظه دمای گرم پایین چاپ میشوند و خطاهای مرتبط با اثرات حرارتی، مانند تابخوردگی روشهای FDM ، SLS و DML/SLM در مایع همبست (اتصال دهنده) بایندرینگ وجود ندارد. علاوه بر این، اکثرا نیازی به ساختارهای پشتیبانی نیست، زیرا قطعات کاملاً محصور توسط پودر اطراف ، مشابه روش SLS، پشتیبانی می شوند.

پس از چاپ ، قطعات در حالت خام یا green شکننده قرار دارند و قبل از آماده شدن برای استفاده، به یک یا چند مرحله پس از پردازش مانند نفوذزدایی – پخت – آبکاری و … نیاز دارند. این امر محدودیتهایی را برای طرحهایی که میتوانند با اتصال مایع چسبنده چاپ شوند، اضافه میکند، زیرا ممکن است ویژگیهای نازک در حالت سبز در هنگام پولیشکاری شکسته شود.

پارامترهای چاپ سه بعدی BinderJet:

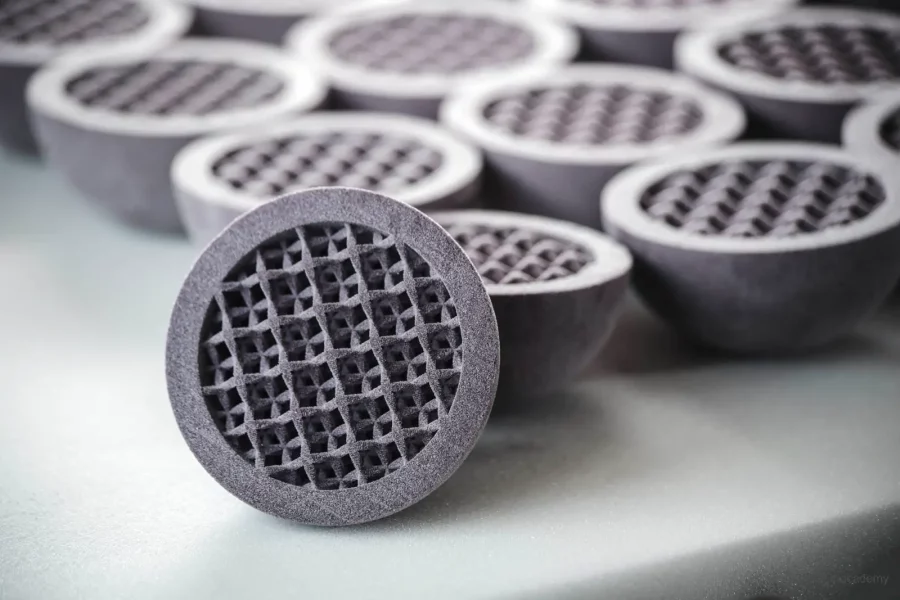

در فناوری Binder Jetting، تمامی شاخصهای مرتبط با فرآیند ساخت، توسط کارخانه سازنده تنظیم شده است. ارتفاع لایه یا layer height بستگی به نوع متریال دارد: پرینت رنگی بایندرجت، ارتفاع لایه معمول ۱۰۰ میکرون – برای قطعات فلزی ۵۰ میکرون و قالبهای ریختهگری شن ۲۰۰ تا ۴۰۰ میکرون میباشد. بنابراین فعلا انتظار رزولوشن بسیار بالا در بایندرجت را نداشته باشید، اگر مزیت ارزانی یا رنگی بودن آن را در نظر نگیریم.

ابعاد چاپ با فناوری Binder Jetting نسبت به دیگر تکنیکها، یک سر و گردن بالاتر است. بزرگترین سایز چاپ بایندرجت تا زمان نگارش این مطلب 22001200x600x میلیمتر میباشد. جدیدا ماشینهای بایندرجت عمدتا برای تولید قالبهای شنی بزرگ در کشورهای صنعتی استفاده میشوند.

با توجه به اینکه در Binder Jet قطعه حین ساخت نیازی به چسبیدن به بستر چاپ ندارد میتوان کل مخزن را مورد استفاده قرار داد (bin packing Problem). این فناوری برای تولید گروهی قطعات در رزولوشن معمولی میباشد.

حداقل پارامترهای هندسی ضروری برای فرآیند بایندرجتینگ عبارتند از:

- Wall thickness 0 mm

- Unsupported walls 0 mm

- Embossed and engraved details 5 mm

- Unsupported edges 20 mm

- Fillets 0 mm

- Hole size Ø1.5 mm

- Escape holes 5 mm

- Feature size 0 mm

ویژگیهای شاخص در پرینت سه بعدی بایندر جت عبارتند از:

- Binder Jetting Materials:

Metals, Ceramics (sand), Polymers, wood, food powders (sugar)

- Dimensional accuracy:

Metal: ± 0.2 mm Full-color: ± 0.3 mm Sand: ± 0.3 mm

- Typical build size:

Metal: 400 x 250 x 250 mm (up to 800 x 500 x 400 mm)

Full-color: 200 x 250 x 200 mm (up to 500 x 380 x 230 mm)

Sand: 800 x 500 x 400 (up to 2200 x 1200 x 600 mm)

- Common layer thickness:

Metal: 50 μm

Full-color: 100 μm

Sand: 200 – 400 μm

- Support:

Not required

ضخامت دیواره (Wall thickness): 2.0 میلیمتر حداقل ضخامت دیواره توصیه شده برای قطعات تولید شده از طریق اتصال دهنده 2.0 میلیمتر است و تضمین میکند که پارت را میتوان از پودر خارج و بدون آسیب دیدگی قطعه خام green را مدیریت کرد.

دیوارهای پشتیبانی نشده (Unsupported walls): دیوارهای پشتیبانی نشده 3.0 میلیمتر (از جمله باله یا دنده) در معرض خطر بیشتری برای آسیب دیدن در هنگام کار قرار دارند و نباید از 3.0 میلیمتر نازکتر باشد.

جزئیات برجسته و حکاکی شده (Embossed and engraved details): 0.5 میلیمتر برای اطمینان از جزئیات قابل مشاهده، برجسته و حکاکی شده باید حداقل 0.5 میلیمتر زیر یا بالاتر از سطح باشد.

لبههای پشتیبانی نشده (Unsupported edges): 2.0 میلیمتر – اگرچه قسمتهای اطراف پودر در مراحل ساخت پشتیبانی میکنند، اما لبههای پشتیبانی نشده در معرض خطر شکستن در هنگام کار در حالت سبز قرار دارند. لبه های پشتیبانی نشده نباید بیش از 20 میلیمتر باشد.

فیلت (Fillets): 1.0 میلیمتر – تمام نوارهها و سربندها باید حداقل شعاع 1.0 میلی متر باشد و در تمام لبه های طراحی در صورت امکان استفاده شود. این تضمین میکند که آنها در حالت سبز آسیب نبینند. لبه های قطعات فلزی پس از تورم/پخت می تواند تیز شود. شعاع بویژه برای حفرههای داخلی و کمک به حذف پودر و ساخت دقیق از اهمیت ویژهای برخوردار است.

اندازه سوراخ (Hole size): Ø 1.5 میلیمتر برای سوراخ کردن با موفقیت چاپ حداقل قطر نباید کوچکتر از 1.5 میلیمتر باشد.

فرار از سوراخها (Escape holes): 5.0 میلیمتر – برای از بین بردن پودر مازاد محصور درون قطعه، سوراخهای فرار باید در طراحی قرار گیرد. درز نشت باید حداقل به قطر 5.0 میلیمتر باشد و استفاده از حداقل 2 سوراخ فرار توصیه میشود.

اندازه ویژگی (Feature size): 2.0 میلیمتر – نگرانی اصلی در مورد اندازهگیری حداقل اندازه ویژگی، پتانسیل آسیب است. اگرچه این فرایند قادر به تولید قطعات با جزئیات بسیار خوب است، اما مدیریت رسیدگی به قطعات بسیار شکننده در حالت خام است که مسئله اساسی است. به همین دلیل حداقل اندازه ویژگی 2.0 میلیمتر توصیه میشود.

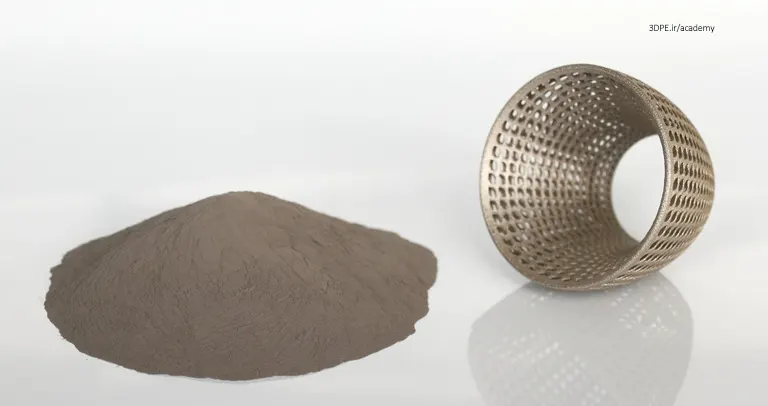

متریالهای پرینت سه بعدی بایندر جت

این فناوری را میتوان تقریباً برای هر نوع پودری از فلزاتی مانند تیتانیوم تا پلیمرهایی مانند نایلون گرفته تا مواد دیگری مثل پودر سرامیک، رس، چوب، شن و ماسه و حتی پودرهای خوراکی شکر، شکلات، کاکائو … در حالت پرینت تک رنگ و رنگی اعمال کرد. پودرهای گرانول Binder Jetting متنوع هستند. تعیین نوع متریال با توجه به کارکرد نهایی قطعه چاپ شده انتخاب میشود. مثلا پودر سرامیک بایندرجت قیمت پایینی در کشورهای صنعتی داشته درحالیکه پودر فلز آن گاهی قیمت بالاتری دارد (اگر از انواع ارزان مورد استفاده در فرآیند MIMنباشد).

مثل سایر روشهای پرینت بستر پودری، متریال مازاد (خام) در مخزن بایندرجت کاملا قابل بازیافت و استفاده دوباره میباشد.

- ماسه سنگ رنگی:

Full Color Sandstone، برای چاپ مدلهای مفهومی واقع گرایانه، با کیفیت بالا، مدل های مفهومی کامل و نمونه های اولیه – مدلهای غیر عملکردی تمام رنگی – ولی بسیار شکننده است.

- ماسه سیلیس:

Silica Sand، برای طیف گسترده ای از برنامهها، از جمله ایجاد قالب و هسته ریختهگری صنعتی استفاده می شود. مزیت استفاده از یک ماده مشترک مانند ماسه سیلیس برای چاپ سه بعدی این است که با برنامههای ریختهگری ماسهای – مقاومت حرارتی بالا – سازگاری دارد.

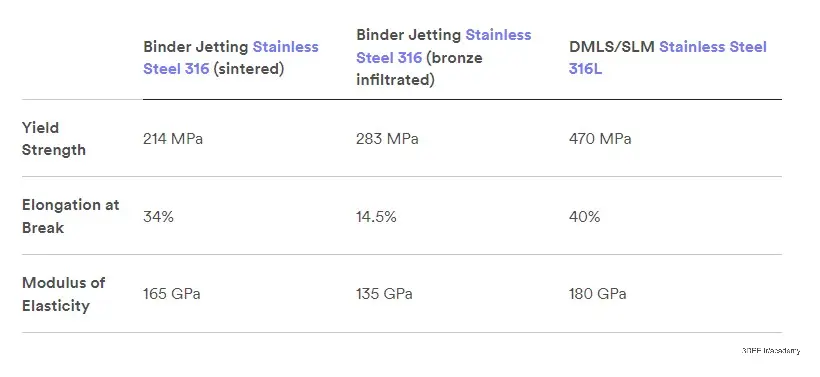

- فولاد ضد زنگ (برنز نفوذ):

Stainless steel (bronze infiltrated) نوعی فولاد که از نفوذ بایندری برنز بهره میبرد، یک ماده ماتریس است و از 60 ٪ فولاد ضد زنگ و 40 ٪ برنز تشکیل شده است. قدرت عملکرد نسبت پایینتر این دو مواد باعث می شود که به راحتی ماشینکاری و صیقل داده شود – خواص مکانیکی خوب – می تواند پولیش صنعتی شود – دارای ~ 10 ٪ تخلخل داخلی.

- فولاد ضد زنگ (SINTERED):

Stainless steel (sintered)، فولاد ضد زنگ مقاوم در برابر خوردگی که به راحتی ماشینکاری و جلا داده میشود. این ماده استحکام کششی بالا و مقاومت در برابر دمای بالا را ارائه می دهد – از خصوصیات مکانیکی بسیار خوبی برخوردار است – مقاومت در برابر خوردگی بالا – دارای تخلخل داخلی ~ 3 % .

- آلیاژ Inconel (Sintered):

اینکونل زینتر شده یک سوپر آلوی مبتنی بر نیکل کروم است که خواص مکانیکی بسیار خوبی را در دمای بسیار بالا و پایین ارائه میدهد. همچنین مقاومت بالایی در برابر اکسیداسیون در دمای بالا تا 1050 درجه سانتیگراد دارد – خواص مکانیکی عالی – مقاومت در برابر دمای خوب – مقاومت شیمیایی بالا.

- کاربید تنگستن (SINTERED):

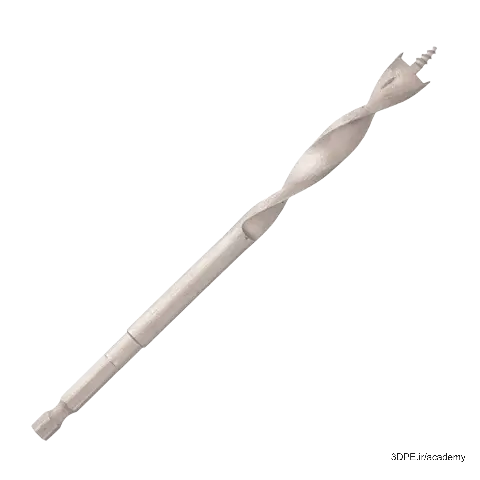

Tungsten carbide زینتر شده یکی از سختترین کاربیدها با نقطه ذوب 2770 درجه سانتیگراد – کاربید تنگستن عمدتاً در تولید سایندههای مقاوم در برابر خوردگی و فرسایش، ابزارهای برش کاربید (چاقوها، مته ها و اره دایرهای) و ابزارهای فرز و چرخشی در فلزکاری، صنایع نجاری، معدن، نفت، ساخت و ساز استفاده میشود – سختی بسیار زیاد – برای تولید ابزارهای برش صنعتی.

کاربردهای پرینت سه بعدی Jetting Binder

برخی از متداولترین کاربردهای فناوری بایندرجت عبارتند از:

- پروتوتایپ رنگی:

BJ همچنین دارای قابلیتهای تولید دستهای کوچک است و یکی از بهترین روشها برای تولید سریالی ماکتهای رنگی است.

- ریختهگری ماسهای:

تولید الگوهای بزرگ ریختهگری شن و ماسه یکی از رایجترین کاربردهای بایندرجت است. هزینه کم و سرعت مناسبش، آنرا به یک راه حل عالی برای طرحهای الگویی پیچیده تبدیل مینماید که تولید با استفاده از تکنیکهای سنتی بسیار دشوار یا ناممکن است. سیستمهای BJ بسیار بزرگی وجود دارد که بطور خاص برای تولید کست و قالب ریخته گری ماسهای پهن، طراحی شدهاند.

- قطعات فلزی عملکردی:

فرآیندهای ثانویه که در رابطه با اتصال (پخت و پز یا نفوذ) استفاده میشود، امکان تولید قطعات فلزی کاربردی را فراهم میکند. امکان بکارگیری پودر فلزات ریختهگری MIM برای تولید اشکال پیچیده با پرینتر بایندرجت، راه حل مناسب تولید قطعاتی است که با روشهای مرسوم صنعت، گران یا دشوار طلقی میشوند. بایندرجت یک روش خوب برای سریسازی پارتهای فلزی کوچک تا متوسط است.

بسته به نیاز شما، BJ نسبت به قالبگیری تزریقی یا سایر روشهای چاپ سهبعدی مزایای متعددی دارد. این فناوری بویژه در سرعت میدرخشد، زیرا هدهای چاپ ریزش مواد آن سریعتر از پرداخت نقطهای – خطی لیزر، پرتوهای الکترونی یا اکستروژن کار میکنند.

بر اساس تحقیقات امیر مصطفایی، استادیار گروه مهندسی مواد، مکانیک و هوافضا در مؤسسه فناوری ایلینوی، جت بایندر در حال تسلط بر سایر بخشهای تولید، بهویژه قالبگیری تزریقی فلز است، زیرا مواد و فرآیندهای مشابهی دارند و اندازه و جزئیات هندسی، مانند ضخامت دیوار در آنها یکسان است.

قطعات حاصل از سیستمهای بایندرجت پس از چاپ به فرآیند پخت و ماشینکاری نیاز دارند. سیستم بایندرجت حوزه قطعات ابزارهای صنعتی یا طرحهای استفاده نهایی بهتر است با مواد دیگری ترکیب و نفوذ داده شود تا ماتریس دلخواه یا مواد کامپوزیتی بادوام ایجاد کند. مواد پودری خاص مانند فلزات پس از چاپ، ابتدا عملآوری و سپس با حرارت همجوشی میشوند تا چگالی بالایی حاصل گردد.

بایندر جت با سایر تکنیکهای افزودنی متفاوت است: در مقایسه با روشهای دیگر تولید افزودنی بویژه بدلیل خروجی حجمی بالا مشهور میباشد. در میان فناوریهای تولید افزودنی، BJ رویکرد ساده و سریع، شبیه به چاپ دو بعدی دارد. بایندر (همان ماده چسباننده) هنگام حرکت در هر لایه پودر مانند جوهر روی کاغذ یکباره عمل می کند تا محصول نهایی را تشکیل دهد. در مقابل، بسیاری از اشکال دیگر پرینت سه بعدی با یک نقطه – اغلب لیزر یا نازل – قطعاتی را می سازند که مواد را اکسترود، ذوب یا جوش میدهد. چنین فرآیندهایی به مواد و زمان بیشتر و حجم محدودتر نیاز دارند تا هر قسمت را با یک نقطه، لایه به لایه cure کنند.

پرینت مستقیم از رندرهای سه بعدی فایل CAD به صاحبان کارگاههای ریختهگری این امکان را میدهد تا زمان طولانی سازگاری و تبدیل و هزینههای بالای الگوسازی سنتی از چوب یا فلز را حذف کنند. آزادی طراحی تولید افزودنی بایندرجت، همچنین به طراحان اجازه میدهد تا قطعات ساخته شده با فرآیند ریختهگری قابل اعتماد را نوآوری کنند (ایجاد هندسههای پیچیده و یکپارچهای که امکان سبکسازی و عملکرد بهینه قطعه را فراهم میکند و با فرآیندهای سنتی امکانپذیر نیست).

به دلیل سرعت بالا و انعطافپذیری مواد، جت بایندر در بین روشهای پرینت سه بعدی بهعنوان یک فناوری که میتواند تولید سنتی با حجم بالا را متحول کند و مزیتهای طراحی، هزینه و پایداری را به ارمغان بیاورد، یگانه شده است.

مزایای بایندر جتینگ:

- طیف گسترده مواد: بایندر جت با طیف وسیعی از مواد پودری موجود حال حاضر سازگار است و از آنجاییکه فلزات و سرامیکهای پودری در بسیاری از فرآیندهای تولید سنتی با چگالی کامل پخته می شوند، طرفداران جت بایندر می گویند که این پتانسیل را دارد که سرآمد روشهای «همجوشی بستر پودر» شود. دارای یک از گستردهترین انتخاب مواد در بین تمام فرآیندهای AM است. در تئوری، جت بایندر را میتوان با هر ماده پودری و مایع اتصال مکمل استفاده کرد، اگرچه، فعلا در عمل، فهرست کوچکتری از مواد برای استفاده واجد شرایط هستند. در حال حاضر، برخی از غیر معمولترین مواد شامل پودر چوب و شکر است.

- روند ساده و ارزان: به گفته محققان، اکثر فرآیندهای چاپ جت بایندر در دمای اتاق و اتمسفر کار میکنند و از مسائل مربوط به اکسیداسیون (محفظه خلاء)، تنش پسماند، جداسازی عناصر و تغییرات فاز اجتناب میکنند که باعث میشود پودر اطراف قطعات در جعبه ساخت بسیار قابل بازیافت باشد و در هزینههای مواد صرفهجویی شود.

- اندازه ساخت بزرگ: حجم ساخت پرینترهای بایندر جت یکی از بزرگترین فناوریهای چاپ سهبعدی است و در عین حال وضوح بالایی که توسط جوهرافشان ارائه میشود حفظ میشود.

- سریسازی بالا: دستههایی از قسمتهای مختلف بطور همزمان چاپ میشوند تا از هر سانتیمتر فضای ساخت بهره ببرند. این ظرفیت تولید بالا، آنرا برای شرکتهایی ایدهآل مینماید که می خواهند قطعات پیچیده زیادی را بسرعت چاپ کنند.

- بدون نیاز به ساختارهای پشتیبانی: دردسر سازههای نگهدارنده بخشهای آویزان برای هر هندسه قطعهای که توسط جت بایندر تولید می شود، حذف شده زیرا بستر پودری در اکثر موارد پشتیبانی کافی را فراهم میکند که به معنای آزادی طراحی بیشتر (به ویژه برای ایجاد کانالهای داخلی)، اتلاف مواد و زمان کمتر است.

- سرعت پرینت خوب: بایندر جت سریع است و نرخ تولید بالایی دارد، بنابراین می تواند حجم زیادی از قطعات را با هزینه بصرفه نسبت به روشهای دیگر تولید کند.

- فناوری همهکاره: جت بایندر می تواند چگالیهای مختلف را با تخلخل کنترل شده بر اساس دما و زمان پخت تولید کند که منجر به طیف گستردهای از کاربردها میشود.

محدودیت BinderJet:

BJ معادله هزینه را در مقایسه با تولید سنتی که عمدتاً تحت سلطه قیمت نیروی کار، زمانبندی و مواد است، تغییر میدهد و از متریال ارزانتری استفاده میکند، اما هزینه اولیه تجهیزات بالاتری دارد (تأکید بیشتری بر سخت افزار و مخارج مرتبط با پودرزدایی و ماشینکاری دارد؛ البته همچنان ارزانتر از همین مرحله در سیستمهای حرارتی پودر لیزری است).

ریسک چند مرحلهای – جت بایندر یک فرآیند چند مرحلهای است که به ماشینکاری نیاز دارد و شامل تجهیزات اضافی و صرف زمان است.

ریسک دفورمگی یا خرابی دقت ابعاد – برای مثال مرحله زینترینگ – میتواند منجر به اعوجاج هندسی شود. با این حال، با محاسبات نرم افزاری مناسب قبل از پرینت اکثر این خطاها قابل اجتناب هستند.

کار یدی – انتقال قطعات از چاپگر به دستگاههای ماشینکاری و پودرزدایی قطعات چاپ شده معمولاً یک فرآیند دستی است. البته سازندگان شروع به ارائه تجهیزات اتومات پودرزدایی کردهاند.

آسیبپذیری – پروتوتایپهای غیرفلزی بایندرینگ، ضربهپذیری و دوام بالایی ندارند و درصدی از خلل و فرج در داخل قطعه ذاتا وجود دارد و نمیتوان قطعات تحت تنش یا اجزای متحرک مکانیکی را با بایندرجت تولید کرد (بر خلاف پرینت پودر پلیمری مقاوم SLS).

زبری سطح – قطعات بایندرجت حتی پس از ماشینکاری مرسوم همچنان تا حدی رزولوشن سطحی کمی ناهمواری خواهند داشت و کاملا صیقلی نیستند.

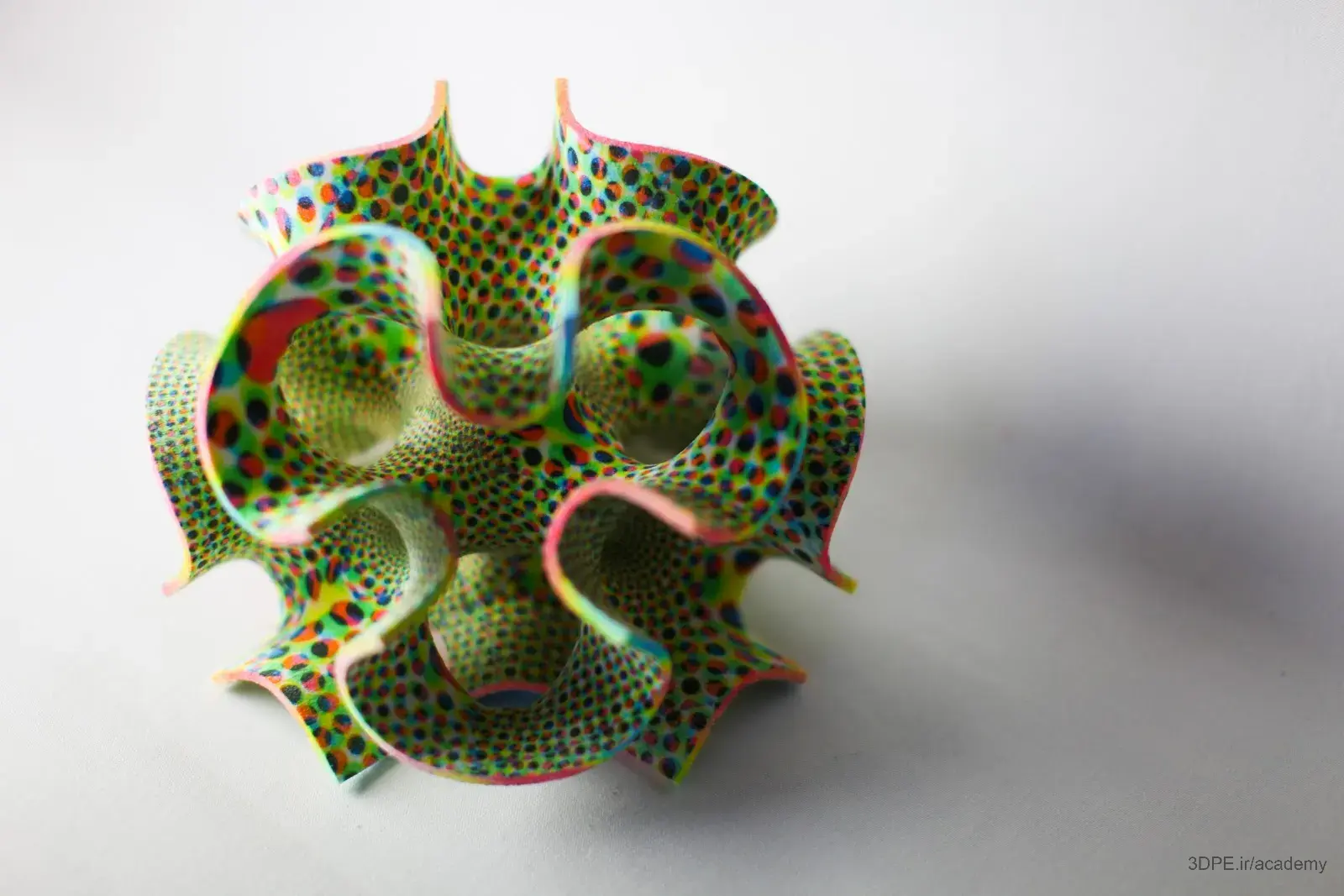

بایندر جت رنگی Full Color BINDER JETTING

همانطور که قبلا هم گفتیم، فناوری چاپ بستر پودر و نازل بایندرجت، امکان ساخت قطعات تمام رنگی را نیز فراهم کرده است. این مزیت در کشورهای صنعتی بخوبی برای تولید حجمهای توپوگرافیک رنگی با هزینه کم استفاده میشود.

چاپ اتصال پودری یکی از فناوریهای قدیمی است اگرچه لزوماً برای بسیاری از افراد آشنا نیست. این امر در اصل با ریختن لایههای ریز از یک پودر قابل مصرف و به دنبال آن پاشش تحت فشار (جت) جوهر اتصال دهنده (بایندر)، انجام میگردد، که هر لایه حین ساخت خشک و به موجودیت جامد طراحی تبدیل میشوند. در این روش میتوان از تک چسب ساده تا ترکیب کامل 4 تایی جوهرهای چسبان، بمعنای رنگ کامل استفاده کرد و پرینت دقت مناسب برای طیف وسیعی از برنامهها مانند معماری، تولیدات پزشکی و ابزار ایجاد نمود. قطعات رنگی بایندرجت شکننده هستند و کاربرد مکانیکی ندارند اما این تکنیک ما را قادر میسازد تا ایدههای متنوعی ایجاد کنیم.

متریال تمام رنگی بایندرجت، پودر ماسه سنگ یا PMMA powder یا برخی پودر پلیمرها و پودر مواد خوراکی میباشد. طبق توضیحی که در بالا هنگام شرح دادن مراحل ساخت بایندرجت دادیم، نازل جت ابتدا ماده چسبناک را پاشیده و سپس جوهر رنگی ریخته میشود. رنگهای جوهر همانند پرینترهای رومیزی کاغذی جوهرافشان حالت CMYK بوده که ترکیب رنگی متنوعی ایجاد میکند.

Binder Jetting با جوهر و ماده اتصال دهنده بر روی گچ (ماسه سنگ) یا پودر PMMA بطور همزمان، چاپهای تمام رنگ را تولید میکند.

پس از چاپ، قطعات برای بهبود استحکام بخشی و تقویت نشاط رنگها با سیانواکریلات (Super Glue یا ابرچسب) پوشانده شدهاند. سپس یک لایه اپوکسی دوم نیز می تواند برای بهبود بیشتر قدرت و ظاهر رنگ اضافه شود. حتی با وجود این مراحل اضافی، قطعات جتینگ رنگی شکننده هستند و برای قطعات عملکردی توصیه نمیشوند.

مطلب مرتبط: چاپ سه بعدی رنگی پلیجت چیست؟

در Binder Jetting رنگ از طریق دو روش برای مدل سه بعدی CAD اعمال می شود: رویکردی بر سطح per face یا نقشه بافت texture map.

استفاده از رنگ per face سریع و آسان برای اجراست اما منجر به جزئیات کمتری خواهد شد. اکثر بستههای نرم افزاری CAD اجازه میدهند تا رنگ به هر چهره یک المان طراحی اختصاص یابد و پرونده میتواند بعنوان VRML (زبان مدل سازی واقعیت مجازی) صادر شود.

استفاده از texture map برای اعمال رنگ بسیار پیچیدهتر عالیست و باید بر اساس استاندارد نرم افزاری به آنها نزدیک شد (per software basis). فایلهای حاوی بافت (Texture file) بطور کلی فرمت JPEG یا PNG هستند. پس از اختصاص تمام بافتها، مدل بطور معمول بعنوان یک فایل VRML یا X3D صادر می شود.

باز هم تکرار میکنیم که قطعات رنگی پرینت BJ مقاومت کمی دارند و کاربرد آنها به پروتوتایپینگ بصری محدود میشود.

چاپ سه بعدی / اتصال اتصال دهنده یکی از فناوری های قدیمی است اگرچه لزوماً برای بسیاری آشنا نیست. این امر در اصل با ریختن لایه های ریز از یک پودر قابل مصرف ، و به دنبال آن چاپ جت جوهر اتصال دهنده ، انجام می شود ، که هر لایه ای می سازند خشک می شوند ، جامد می شوند و به موجودیت جامد طراحی تبدیل می شوند. به دلیل این روش ، می توان از چهار ترکیب چاپی کاملاً ساده تا کامل از طریق جوهر های چسبان موجود ، به معنای رنگ کامل ، چاپ های دقت بالا برای طیف وسیعی از برنامه ها مانند معماری ، تولید پزشکی و ابزار ایجاد کرد. پایان دادن به چاپ ، ما را قادر می سازد تا نتیجه نهایی قوی و پایدار ایجاد کنیم. فن آوری Jetting Binder در خانه ما این امکان را به ما می دهد تا ایده های متنوعی ایجاد کنیم.

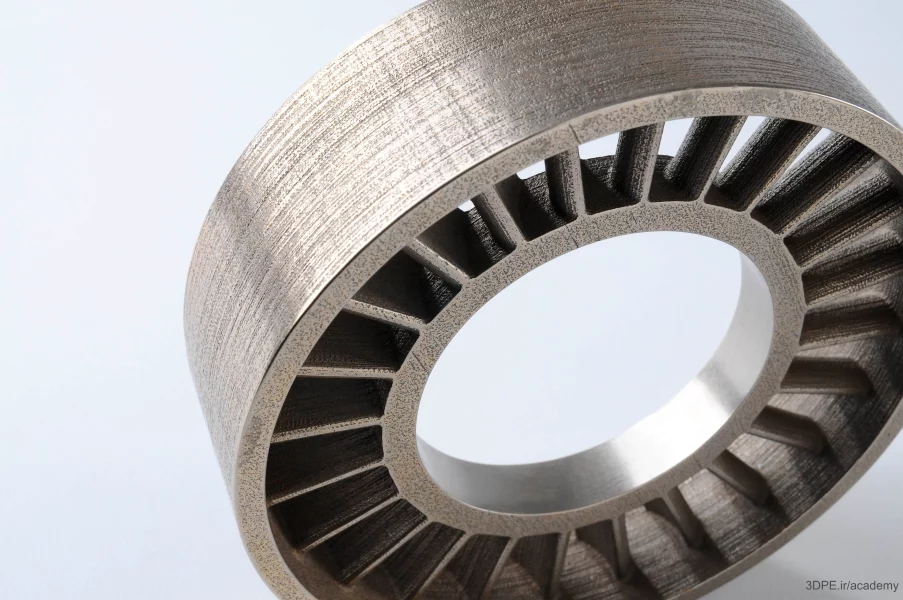

بایندرجت فلزی METAL BINDER JETTING

جت بایندر فلزی به دلایلی که در بالا ذکر شد، یک فناوری بسیار جذاب برای تولید قطعات آلیاژی است، بعلاوه یک نکته بسیار مهم که بطور خاص به فلز مربوط می شود: سبک وزن بودن.

پرینت فلز با تکنیک بایندرجت به میزان ۱۰ برابر اقتصادیتر از روشهای چاپ فلزی SLM یا EBM میباشد. ابعاد چاپ در این روش بسیار بزرگتر بوده و به ساختار ساپورت نیازی نیست، بنابراین ساخت فرمهای هندسی پیچیده ممکن شده و اثرات بدی روی قطعه باقی نمیماند. میانگین رزولوشن ۵۰ میکرون است و برای قطعات کیفیت متوسط مناسب خواهد بود. شاید بایندرجت کاربردی در تولید پارتهای فلزی اصطلاحا high-end نداشته باشد اگرچه جدیدا دستگاههایی با دقت سطح بهتر مثلا 35 میکرون از HP عرضه شدهاند.

شاخص دقت و مقاومت در این تکنیک بسته به فرمت هندسی مدل، تنوع زیادی ایجاد میکند و نمیتوان به قطعیت ضریبی عمومی برای آن تعریف کرد. بطور مثال اشیایی با طول ۲۵ تا ۷۵ میلیمتر، ضریب آبرفتگی یا shrink به میزان 0.8 تا 2 درصد خواهند داشت؛ در پارتهای بزرگتر ضریب shrink تا 3 درصد تخمین زده میشود. بنابراین تعیین ضریب shrink یکسان، مسئله پرچالشی در بایندرجتینگ فلزی میباشد و برای داشتن قطعهای مناسب، همکاری فنی طراح با اپراتور ماشین بایندرجت بسیار ضروریست.

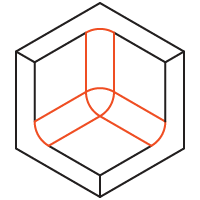

از آنجاییکه بایندرجت فلزی بجای فرمهای ساده یا سالید میتواند پارت مرکب با طرحهای پیچیده پرینت کند، قطعات بدستآمده در عین استحکام نسبی، بسیار سبکتر هستند. ویژگی تخلخل بایندر جتینگ همچنین میتواند برای دستیابی به قطعات انتهایی سبکتر برای کاربردهای پزشکی مانند ایمپلنتها استفاده شود.

همانند سایر فرآیندهای تولید افزودنی، جت بایندر میتواند اجزای پیچیدهای با کانالها و ساختارهای داخلی تولید کند که نیاز به جوشکاری را از بین میبرد و تعداد قطعات و وزن اجزا را کاهش میدهد. طراحی مجدد قطعات فلزی شما برای جت بایندر می تواند منجر به کاهش چشمگیر مواد استفاده شده و هدر رفت شود.

بطور کلی، خواص مواد قطعات جت بایندر فلزی تا حد قابل قبولی معادل قطعات فلزی تولید شده با قالبگیری تزریقی فلز است و یکی از مدرنترین روشهای تولید سریعتر قطعات گروهی فلزی است. بعلاوه، قطعات بایندرجت صافی سطح بالاتری در کانالهای داخلی نشان میدهند.

پرینت فلزی بایندر جت یک فرآیند 3 تا 5 مرحله ای است:

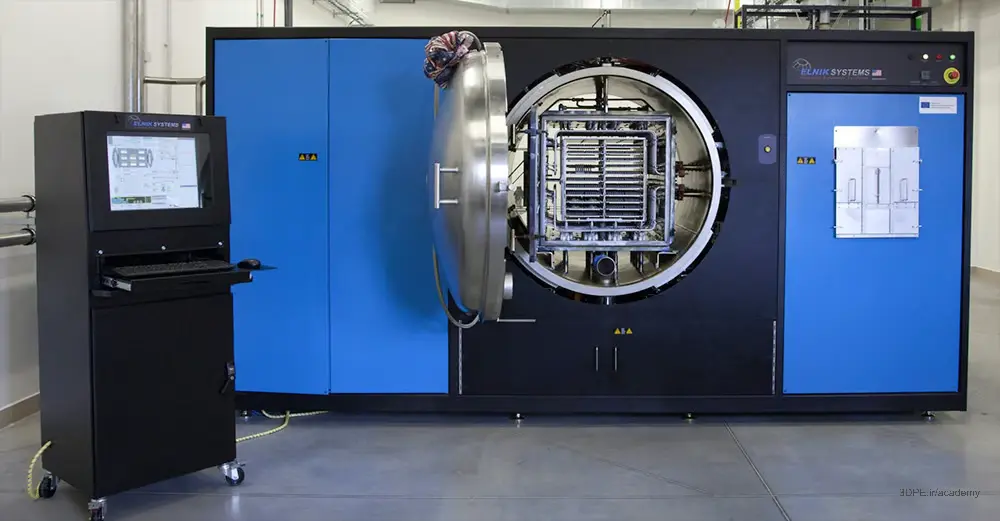

قطعات بایندر فلزی پس از چاپ بمنظور دستیابی به خواص مکانیکی خوب به فرآیندهای ثانویه نیاز دارند. با اتمام پرینت، قطعات اساساً از ذرات فلزی تشکیل شدهاند که با یک چسب پلیمری بهم متصل شدهاند. این به اصطلاح “قطعات سبز” شکننده هستند و قابل استفاده نخواهند بود. پس از چاپ و برداشتن و هواگیری قطعات از سطل مخزن دستگاه (فرآیندی به نام پودرزدایی)، قطعه خام در کوره تحت عملیات حرارتی قرار میگیرد (فرآیندهای بنام نفوذ و همجوشی). پارامترهای چاپ و پارامترهای همجوشی برای هندسه قطعه خاص، ماده و چگالی دلخواه تنظیم می شوند (چون قطعه منقبض شده و ضریب آبرفتگی باید لحاظ شود).

بسته به دمای کوره و زمان پخت قطعات، می توانند 99٪ متراکم یا تا 60٪ متخلخل باشند.

گاهی اوقات از برنز یا فلز دیگری برای نفوذ به حفرههای یک قسمت بایندرجت شده استفاده میشود که منجر به تخلخل صفر میشود. قطعات بسیار متخلخل ممکن است برای کاربردهای سبک وزن یا ایمپلنتهای پزشکی مورد نظر باشند (مثلا تخلخلی که رشد استخوان را ممکن می کند).

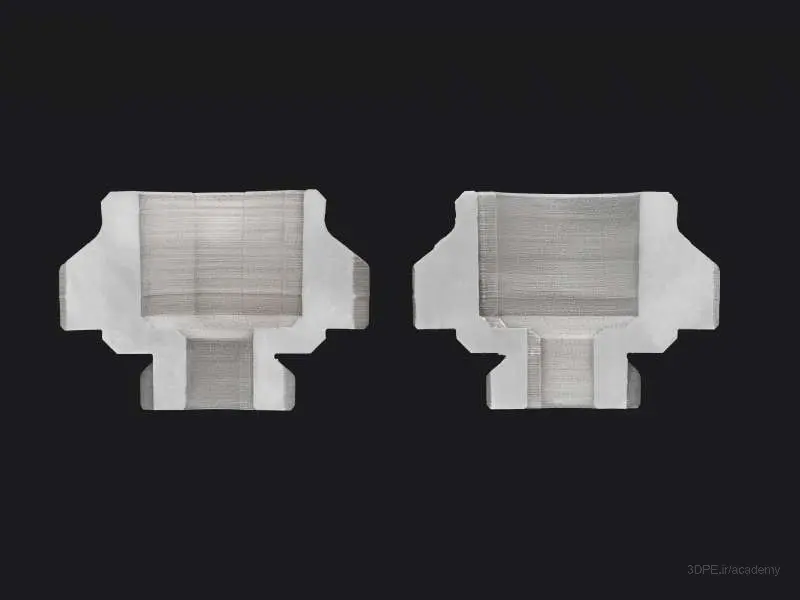

قطعات بایندر جت همجوشی شده یا پالایش شده (مراحل پس از پرینت) با وجود کاهش خلل فرج بیرونی، همچنان از قسمت داخل کمی نفوذپذیر هستند یعنی پس از infiltrationتراکم یا چگالی ۹۰ درصد و پس از sintering تراکم یا چگالی ۹۷ درصد ایجاد میشود. با توجه به هدف کاربری از قطعه، نفوذپذیری داخلی شاید خواص استحکامی قطعه را کاهش دهد: ترک خوردگی، فرسودگی، ضریب شکستگی و کشسانی به خاطر خلل و فرج درونی در این قطعات باید در نظر گرفته شود.

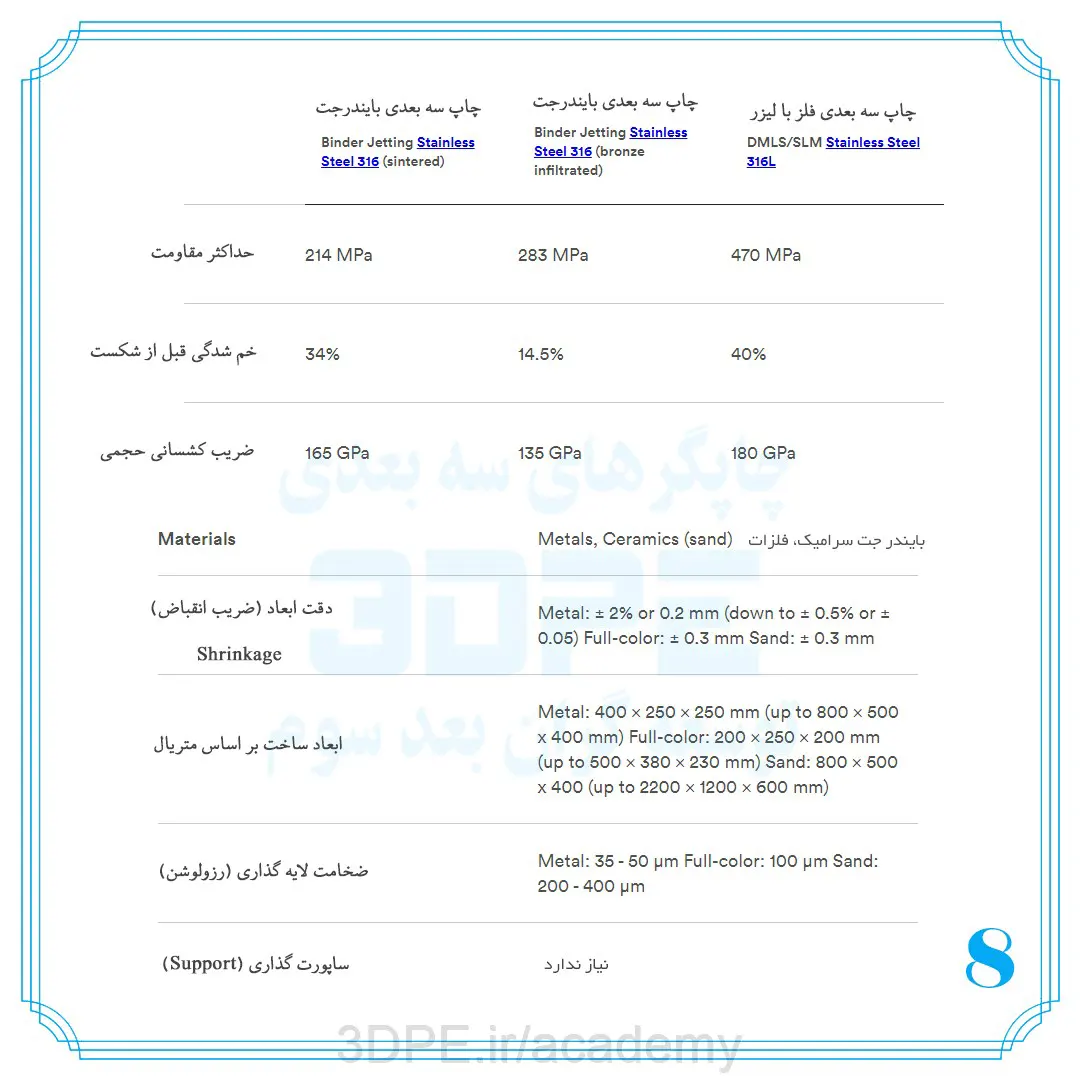

نکته: میتوان با فرآیندهای پیشرفته فلزکاری مثل Hot isostatic pressing:HIP نفوذپذیری داخلی را حذف نمود که هزینه و زمان بیشتری را می طلبد و شاید کار منطقیتر استفاده از فناوری پرینت فلزی SLM میباشد. در عکس زیر کمیتهایی که توضیح دادیم را در روشهای پرینت BJ و SLM مقایسه کردهایم.

متریال فلزی برای جت بایندر:

- پودرفولاد ماراجینگ

- پودر فولادهای ضد زنگ

- پودر فولادهای ابزاری

- پودر فولادهای کم آلیاژ (4140، 4340)

- پودر نیکل

- پودر کبالت

- پودر تیتانیوم

- پودر آلومینیوم

- پودر مس

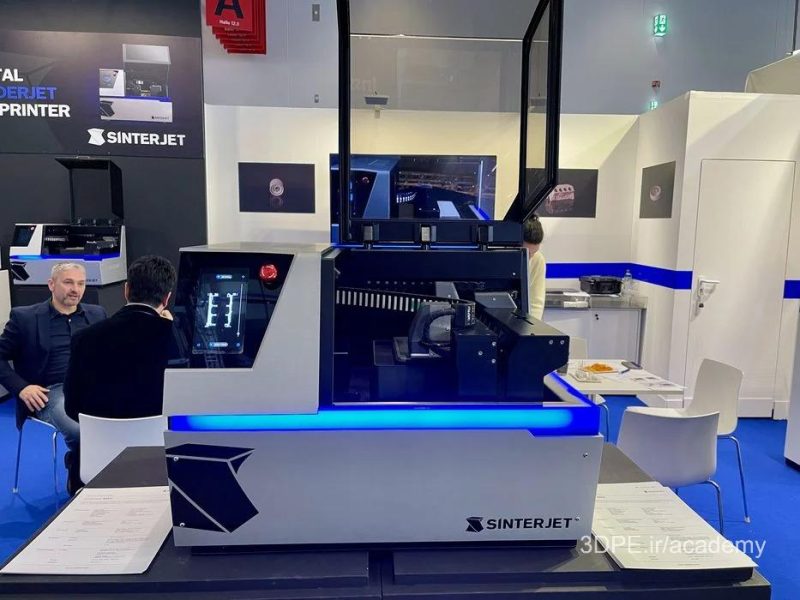

- پودر برنز

با وجود این همه متریالها، متاسفانه شما طیف گستردهای از دستگاههای جت بایندر فلزی را در بازار پیدا نخواهید کرد. این فناوری تحت سلطه چند بازیگر بسیار بزرگ از جمله 3DSystems، HP، Desktop Metal و Digital Metal (اکنون متعلق به Markforged) میباشد. البته تدریجا این انحصار شکسته خواهد شد چون رقبای جدیدی در راه هستند: مثلا سازندگان چینی به بازار وارد خواهند شد – دستگاه جتبایندر شرکت جنرال الکتریک آمریکا GE Additive در سال 2023 عرضه میشود – یک دستگاه جت بایندر فلزی جالب در اندازه رومیزی از یک شرکت جدید بنام Sinterjet در نمایشگاه تجاری تولید افزودنی Formnext 2022 به نمایش گذاشته شد.

هنگام انتخاب ماشین، حتما نمونه قطعات را درخواست کنید و سهولت – کاربرد استفاده از نرم افزار سازنده را در نظر بگیرید. در دسترس بودن مواد (اختصاصی یا باز)؛ هزینه مواد مصرفی و مخصوصا ماده ابرچسب (بایندر) و امکان ادغام اکوسیستمهای کامل (چاپگر، ایستگاه پودرزدایی، کوره سینتر) را هم بررسی کنید.

فنآوریهای جوهرافشان – لیزری HP برای دههها رهبری طیف گستردهای از بازارهای چاپ را داشته است، بنابراین جای تعجب نیست که وقتی در مورد پرینتر سه بعدی inkjetصحبت میکنید، HP بازیگر اصلی باشد.

اچ پی در سال 2014 کار خود را با پرینتر پلیمری آغاز کرد و از فناوری بایندر پودر خود بنام Multi Jet Fusion و فلز بنامMetal Jet استفاده کرد. این شرکت میگوید «اچ پی متال جت» یک پرینتر بایندر فلزی دارای چگالی پس از همجوشی بیش از 97٪ و مشابه MIM (ریختهگری فلز) است. متال جت برای سالها در دسترس تولیدکنندگان منتخب مانند کبرا گلف بوده است، اما آخرین نسخه دستگاه، متال جت S100، در سال 2023 در دسترس مشتریان دیگر هم قرار گرفت.

تکنیک منحصربفرد HP استفاده از عنصر حرارتی همراه با گرمای جوهرافشان است که نه تنها یک ماده اتصال دهنده را بطور دقیق به بستر پودر فلز تحویل میدهد، بلکه می تواند آنرا برای حذف مقداری از ماده اتصال دهنده مایع نیز گرم کند.

HP S100 در حال حاضر فقط با فولاد ضد زنگ (17-4 PH و 316L) چاپ میکند. دارای حجم ساخت 430x309x200 میلیمتر و ارتفاع لایه 35 میکرون است.

اگر به تمام تجهیزات موجود در عکس HP Metal Jet S100 در بالا نگاهی بیندازید، ممکن است مازاد بنظر برسد، اما همه اینها برای این فرآیند بسیار ضروری هستند. HP با یکپارچهسازی تمام بخشهای فرآیند، کار بسیار خوبی انجام داده است. آنها عمدا عرضه کوره پخت نهایی را حذف کردهاند، زیرا اکثر صنعتگران فلزی حتما یکی از آنها را کنار خود دارند، بهعلاوه تعداد زیادی محصول کاربردی و ارزانتر در بازار وجود دارد.

راه حل کامل hp یک بسته کارخانه فلزکاری مناسب مقیاس بندی است. عامل مهم سهولت استفاده، نرم افزار هوشمندی است که هر مرحله را کنترل میکند و یک واحد ساخت نورد که بسادگی از چاپگر به واحد پخت و به ایستگاه حذف و بازیابی نیرو منتقل میشود.

اچ پی تمرکز زیادی بر روی خودکار کردن انتقال پودر فلز دارد. در واقع، از آنجاییکه پودر استفاده نشده در ایستگاه حذف پودر جمعآوری میشود، به هیچ وجه نیازی به “دست زدن” به پودر ندارید. سپس واحد ساخت را در ایستگاه مدیریت پودر قرار میدهید، بخشی که پودر مخلوط و الک میشود و اتوماتیک در واحد ساخت دیگری بارگذاری میگردد.

قطعات نهایی ساخته شده با «اچ پی 100» میتوانند تحت ماشینکاری و پرداخت قرار بگیرند تا نیازهای سطحی و ابعادی را برآورده کنند.

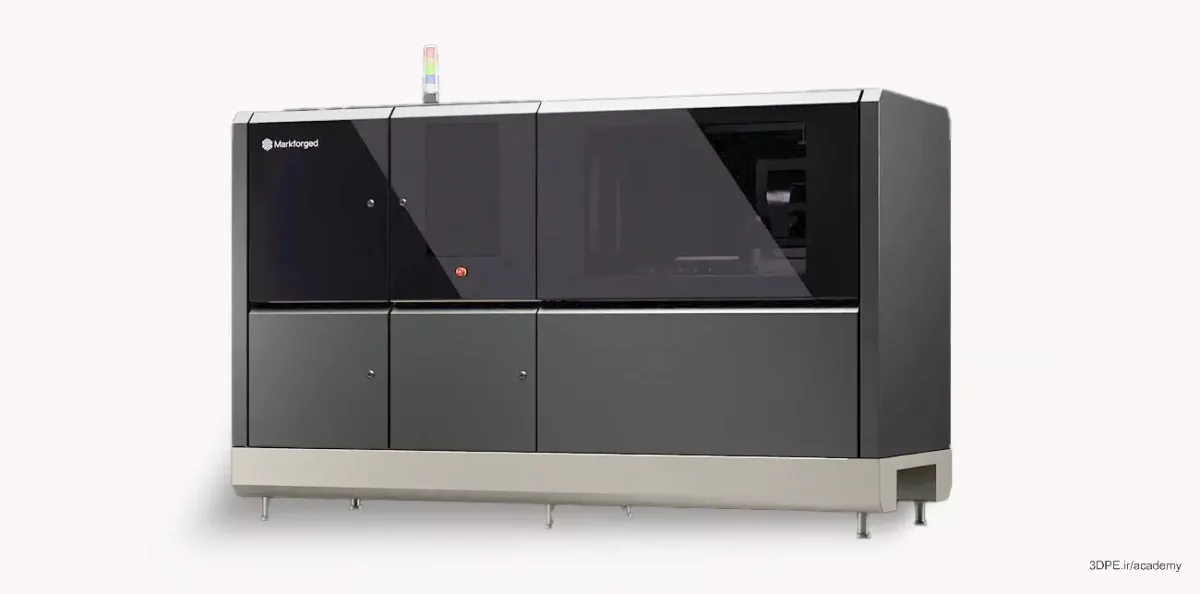

Markforged یکی از تولیدکنندگان پیشرو چاپگرهای سه بعدی است که از فناوری اکستروژن برای فلزات و پلیمرها استفاده مینماید، اما برای توسعه محصولاتش به حوزه جت بایندر فلزی، سازنده سوئدی Digital Metal را در سال 2022 خریداری کرد. در سال 2023، Markforged چاپگر بایندر Digital Metal DMP Pro را به Markforged PX100 تغییر نام داد که در دو اندازه موجود است.

«دیجیتال متال» که زمانی بخشی از هوگاناس، یکی از بزرگترین و قدیمیترین سازندگان پودر فلز در جهان بود، در سال 2004 برای کشف فناوریهایی که منجر به فروش بیشتر پودر فلز میشد، تأسیس گشت. این شرکت میگوید PX100 که در اصل برای اثبات این موضوع طراحی شده بود که بایندرجت فلزی میتواند قطعات باکیفیت تولید کند؛ نه بعنوان یک تجهیزات قابل فروش، PX100 کمی بیش از حد مهندسی شده بود. با این حال، به گفته Markforged، این مهندسی منجر به دقت و کیفیت بالای قطعه شده است که آنرا در بازار متمایز مینماید.

نقطه قوت دستگاه وجود یک تخته سنگین گرانیتی و محورهای حرکتی بسیار دقیق ریل واگنی میباشد که برای تثبیت واحد و از بین بردن لرزش در حین چاپ ضروریست. به همین دلیل است که PX100 تقریباً دو برابر سنگینتر از سایر ماشینهای جت بایندر فلزی است. همچنین تعبیه موتورهای خطی و بلبرینگهای صنعتی سبب شده تا Markforged به دقت استاتیکی بهتر از 1 میکرون دست یابد.

ماشین بایندر جت این شرکت بر تولید دستههای بزرگ قطعات فلزی کوچک پیچیده متمرکز است. با حجم چاپ 250×217×186 خود، میتواند قطعات بزرگتری هم بسازد، اما مشتریان این راه حل را به دلیل توانایی آن در ساخت صدها یا حتی هزاران قطعه کوچک در یک زمان، مانند صفحه ساعت و ابزار پزشکی، انتخاب کردهاند.

Markforged اکوسیستم کامل لوازم جانبی را ارائه میدهد که پودرزدایی و مدیریت پودر را با ترکیب انتخابی شما یا نسخههای دستی یا اتوماتیک پوشش میدهد.

یک جدول آپشن برای تهیه پودر چاپگر، یک ایستگاه پودرزدایی دستی یا یک ایستگاه پودرزدایی نیمه اتوماتیک و یک سیستم کنترل پودر کاملاً اتوماتیک که به ایستگاه پودرزدایی دستی یا نیمه اتوماتیک متصل میشود و پودر جدید را پخش میکند، قابل سفارش است. پودر جمع آوری شده از ایستگاه پودر زدایی با ظرفیت 120 کیلوگرم در ساعت الک میشود. از آنجاییکه در این روش گرما یا مرحله پخت طولانی مدت وجود ندارد، فاصله زمانی آمادهسازی برای تولید دسته قطعات جدید کمتر از 15 دقیقه خواهد شد.

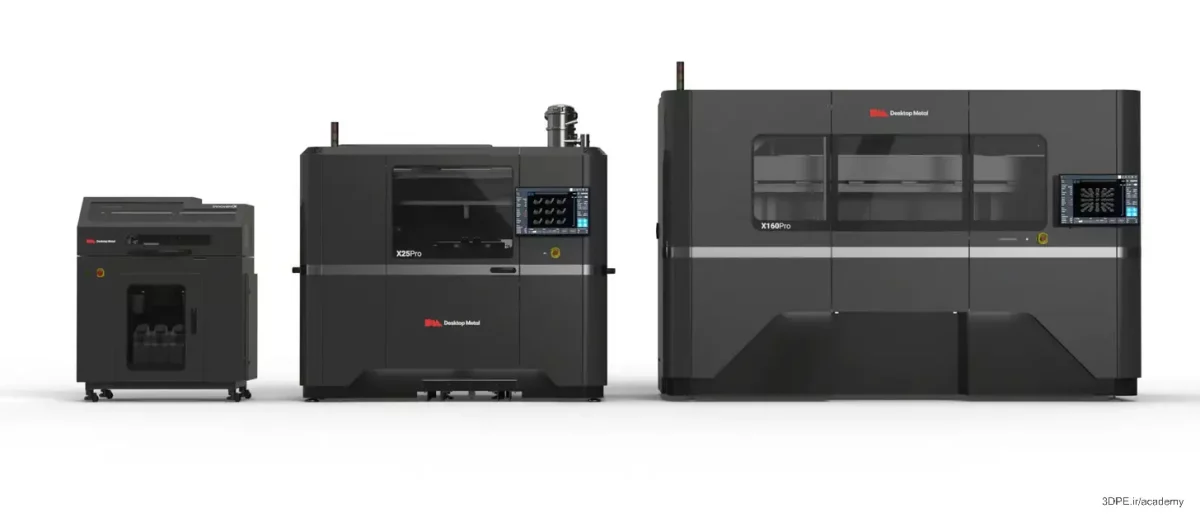

برند «دسکتاپ متال» شش دستگاه جت بایندر فلزی متمایز را ارائه می دهد: Shop System، سری X در سه نسخه، Production P-50 و Production P-1.

این شرکت میگوید که Shop System که در طراحی فشرده و کوچک عرضه شده و قطعات فلزی را با پوشش سطحی و وضوح خوب در یک کاربری آسان تولید میکند؛ بنابراین به مهارت مهندسی پیشرفته نیاز ندارد.

محصول Production، بالاترین توان عملیاتی این شرکت برای تولید انبوه قطعات فلزی با سرعت بالا طراحی شده است؛ P-50 سریعترین سیستم جت بایندر فلزی در بازار است.

ExOne یکی از پیشگامان تجاریسازی بایندرجت فلزی در سالهای اولیه بود و اولین لایسنس تجاری و مواد آنرا در انحصار داشت تا آنکه رقبای دیگر وارد شدند و دسکتاپ متال نیز این شرکت را در سال 2021 تصاحب کرد. از آن زمان، محصولات این برند پیشکسوت شاهد برخی ارتقاءهای سختافزاری و سری نامهای جدید: InnoventX، X25Pro و X160Pro بوده است.

سری X از جهات مختلفی با سری shop system متفاوت است. ماشینهای سری X میتوانند پودرهای سرامیکی مانند آلومینا و نیترید آلومینیوم را علاوه بر ماسه، پودرهای کامپوزیت و پودرهای فلزی پردازش کنند. سری X دارای چیزی است که شرکت آنرا Triple ACT (فناوری تراکم پیشرفته سهگانه) مینامد که یک روش در انتظار ثبت اختراع برای توزیع، پخش و فشردهسازی پودرهای فلزی در فرآیند چاپ است. این شرکت میگوید که سیستمهای سری X میتوانند به تحمل ابعادی کمتر از ۱ درصد دست یابند. در مقایسه، سری محصول shopSystem دارای تحمل ابعادی ± 2.0٪ است.

یکی دیگر از تفاوتهای سری X و shop، هد چاپ است. سیستم Shop از هد چاپ حرارتی ارزانتری استفاده میکند، در حالیکه چاپگرهای سری X وProduction از هدهای پیزو استفاده میکنند. Desktop Metal میگوید هدهای چاپ پیزو وضوح بالاتر، دوام بهتر، عملکرد منسجم و گزینههای مواد بیشتری دارند. چاپگرهای سری X نیز از محیط بیاثر سری Production برخوردار نیستند.

بایندرجت پلیمری POLYMER BINDER JETTING

فرآیند جت کردن بایندر پلاستیکی شامل پودر پلاستیک و یک ماده اتصال دهنده مایع شبیه به نسخه فلزی میباشد، اما چندین زیرشاخه و فناوریهای ثبت شده وجود دارد که تعریف بایندرینگ پلاستیکی را به مقوله ای دشوار تبدیل کرده است.

ما در این مطلب میخواهیم وسیعترین دیدگاه ممکن را داشته باشیم و هر روشی را که از پودر پلیمر و یک عامل اتصال مایع استفاده میکند، درج کنیم.

جت بایندر پلیمری با یک پودر معمولاً نوعی نایلون شروع میشود که در یک لایه نازک روی سکوی ساخت پخش میشود. سپس هدهای جوهرافشان یک ماده چسب مانند (یا مایعات دیگر، از جمله جوهرهای رنگی، مایعات قابل ذوب یا جذبکننده تشعشع و سیالات مغناطیسی) را دقیقاً در جاییکه پلیمر باید روی هر لایه بهم وصل شود، پخش میکند.

در برخی روشها، یک واحد گرمایش متصل به سر جوهرافشان یا روی یک کالسکه جداگانه وجود دارد که بخشهایی از لایه را که سیال را دریافت میکنند، حرارت میدهد. روشهایی که شامل این مرحله گرمایش میشوند، نسبت به روشهایی که این کار را نمیکنند، قطعات قویتری ایجاد میکنند، زیرا پودر پلیمر اساساً بجای چسباندن، بیشتر همجوشی میشود.

جت بایندر دارای گرما، مانند Multi Jet Fusion، قابل مقایسه با فناوری SLS (همجوشی انتخابی لیزر) است که از لیزر برای ذوب پودر پلیمری استفاده میکند اما MJF سریعتر است، سطح صافتری ارائه میدهد و میتوانید مقدار بیشتری از پودر را دوباره استفاده کند.

HP، خالق فناوری MJF، ممکن است از قرار گرفتن در دسته جت بایندر خودداری کند، حتی اگر راه حل Metal Jet آن بعنوان Binder Jet تبلیغ شود. تکنولوژی پلیمری این شرکت به دلایل بسیاری یک روش جداگانه منحصربفرد است ولی چون MJF شامل یک پودر پلیمر و یک مایع اتصال جت شده است، بنابراین ما آنرا در اینجا قرار میدهیم.

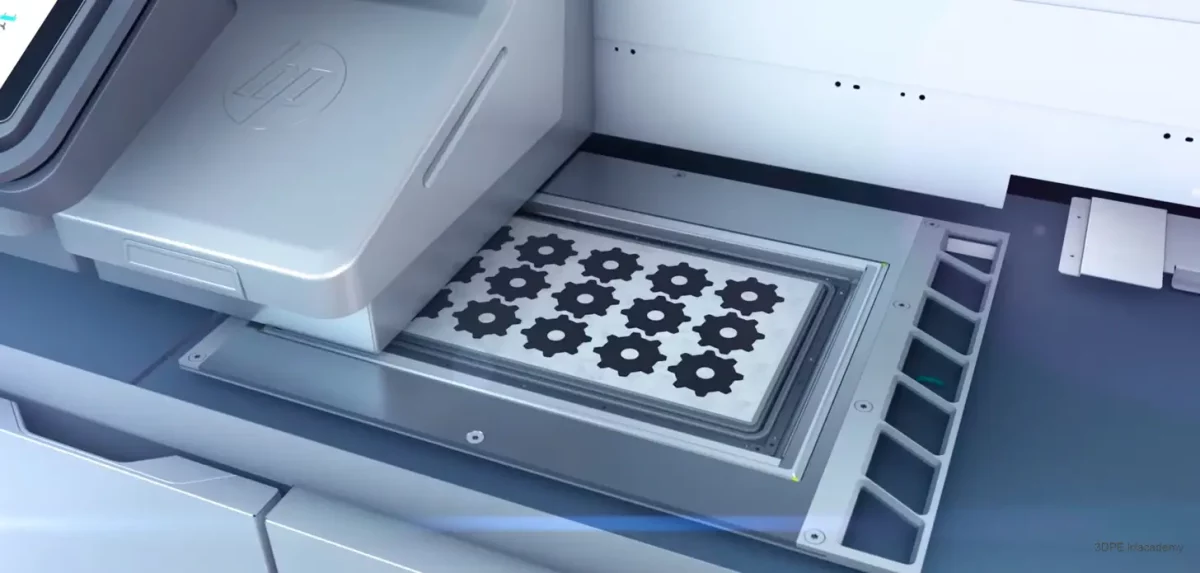

در فرآیند HP Multi Jet Fusion، یک جوهر جاذب تشعشع با استفاده از هد چاپ به بستر پودری وارد میشود. از طرف دیگر، مناطقی که قرار نیست چاپ شوند، با یک مایع چاپ دوم، یک عامل جزئیات، خنک میشوند. پس از چاپ هر لایه، انرژی از طریق یک لامپ مادون قرمز وارد میگردد.

HP تنها تولیدکننده پرینترهای سه بعدی نیست که گرما را در فرآیندی که بنظر می رسد یک فرآیند جتبایندر است معرفی کرده است. Voxeljet فناوری زینترینگ سریع پلیمر High Speed Sintering (HSS) را توسعه داد که در آن یک لایه نازک از پودر پلاستیک، مانند PA12 یا TPU، روی یک سکوی ساخت گرم اعمال میشود. سپس یک هد چاپ جوهرافشان در تمام سطح پلتفرم حرکت و با جوهر جذبکننده نور مادون قرمز، مناطق خاصی از سکو را مرطوب یا نفوذ میکند. سپس سکو با نور مادون قرمز تابش میشود و نواحی جوهردار گرما را جذب میکنند که لایه پودر زیرین را متخلخل کرده درحالیکه پودر چاپ نشده، شل باقی میماند. سپس قطعات قبل از برداشتن به روشی کنترل شده در محوطه ساخت خنک میشوند.

کمپانی Stratasy فناوری مشابه دیگری بنام گداخت جذبی انتخابی (Selective Absorption Fusion : SAF) دارد که مجدداً گرما را در فرآیند ترکیب میکند. این فرآیند پودر پلیمری از یک مایع جذب مادون قرمز استفاده کرده تا ذرات متریال را در لایهها با هم ترکیب کند و قطعات را بسازد. بدنبال آن در معرض انرژی مادون قرمز قرار میگیرد که باعث میشود نواحی دارای HAF ذوب شده و با هم ترکیب شوند. این روند تکرار میشود تا همه قسمتها کامل شوند.

پس از چاپ، قطعات پلاستیکی از بستر پودری خود خارج میشوند و اغلب می توانند بدون هیچ گونه پردازش یا ماشینکاری، سریعا مورد استفاده قرار بگیرند. همچنین میتوان قطعات را با مواد دیگری پر کرد یا برای افزایش استحکام، پخت و یا جلا و رنگ کرد.

جت بایندر پلیمری، مانند فلزات، دارای طیف وسیعی از مزایای انحصاری است:

مزایای بایندرجت پلیمری

- تولید چند رنگ عالی (فعلا فقط در شرکت 3D Systems)

- سرعت چاپ بالا

- انعطافپذیری طراحی بدون نیاز به ساختار پشتیبانی

- نرخ بالای بازیافت مواد

- پرداخت سطح با کیفیت بالا

- خواص مکانیکی ثابت

چالش BJ پلیمری : مواد آن تا حدودی محدود است و گاهی قطعات آن کمی آسیبپذیر خواهند بود.

در نهایت، اجازه دهید برخی از اصطلاحات و سردرگمیهای کلمه “جت” را روشن کنیم. فناوری چاپ سه بعدی دیگری بنام “جت مواد یا Material Jet” وجود دارد که معمولا از متریال فتوپلیمرهای مایع قابل درمان با اشعه ماوراء بنفش استفاده و روی سطح ساخت پرتاب میشوند و فوراً توسط نور UV پخته میگردند. در MJ هیچ پودر یا مایعات چسبنده وجود ندارد. چندین سازنده پرینتر سه بعدی معروف دستگاههای «متریال جت» مختص خود را دارند، مانند MultiJet از 3D Systems و PolyJet از Stratasys – پس یادتان نرود؛ اینها دستگاههای بایندرجت نیستند اگرچه در برخی رفرنسها، فناوری BJ شاخهای از روشهای MJ دستهبندی میشود.

3D Systems طیف وسیعی از پرینترها را با استفاده از چندین نوع فناوری تولید میکند. موردی که در دسته پرتاب مایع چسبی قرار میگیرد، پرینت جت رنگی یا ColorJet Printing (CJP) نامیده میشود. ویژگی مهم در اینجا مواد نیست بلکه چسب رنگ است.

مانند سایر روشهای بایندر جتینگ، مواد CJP در لایههای نازک روی سکوی ساخت با یک غلتک پخش میشوند. پس از پخش شدن هر لایه، مایع بایندیگ رنگی (در رنگهای cmy فیروزهای، سرخابی و زرد) بطور گزینشی مخلوط شده و از هدهای چاپ جوهر افشان خارج میشوند که باعث جامد شدن مواد هسته میگردد. پلتفرم ساخت با هر لایه بعدی که پخش و چاپ می شود پایین میآید و در نتیجه یک مدل سه بعدی تمام رنگی یا سفید ایجاد خواهد شد. پودر استفاده نشده قابل استفاده مجدد است. قطعات را می توان سنبادهکاری، سوراخکاری، ضربه زدن، رنگآمیزی و آبکاری الکتریکی کرد که گزینههای موجود برای ویژگیهای قطعه تمام شده را بیشتر گسترش میدهد.

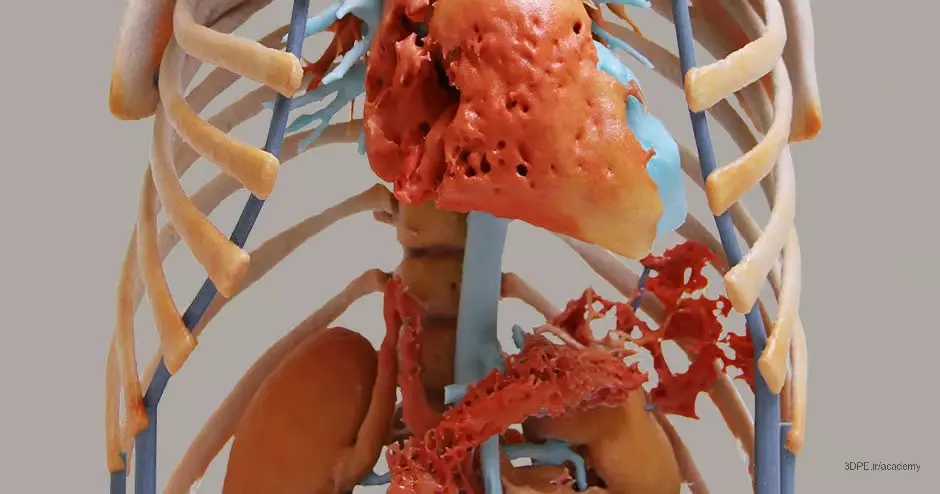

CJP یک انتخاب محبوب برای تولید مینیاتورها، مدلهای معماری یا نمونههای اولیه محصول تمام رنگی و پروتوتایپینگ اندام پزشکی است.

«اچ پی» سه سری پرینتر Multi Jet Fusion میسازد که همگی از پودر پلیمری یکسان و فناوری مایع اتصال استفاده میکنند:

5420W، 5200 و 4200 همگی حجم ساخت یکسانی دارند، اما از نظر سرعت چاپ، مواد و وضوح کمی متفاوت هستند.

MJF قطعات سفت و واقعا کاربردی را تولید میکند که بطور گسترده در صنعت خودرو برای محفظهها، وسایل موتور و ابزارآلات استفاده میشود. ماشینها MJ میتوانند تا 70٪ قابلیت استفاده مجدد پودر مازاد را بدست آورند.

MJF به دلیل سهولت استفاده، انعطافپذیری و توانایی تولید دستهای قطعات مختلف بطور همزمان در سرویسهای خدمات چاپ سه بعدی آنلاین بسیار گسترده استفاده میشود.

علاوه بر چاپگر، یک راه حل یکپارچه شامل ایستگاه پودرزدایی، ایستگاه مدیریت مواد هم برای MJF وجود داشته باشد. بررسیهای کیفیت درون چاپگر از طریق صفحه لمسی گزارش میشود تا به حداقل رساندن خطاها و فعال کردن ردیابی پیشرفت کار کمک کند. HP نظارت از راه دور سیستم را هم ارائه میدهد.

علاوه بر ماده پودری نایلون، پرینترهای HP MJF می توانند قطعاتی را در نایلون حاوی شیشه، TPA و TPU تولید کنند.

HP قبلاً فناوری Multi Jet Fusion را بصورت تمام رنگی ارائه میکرد اما متأسفانه دستگاه HP Jet Fusion 380 خود را در سال 2021 متوقف نمود.

Stratasys محصول Stratasys H350 را در سال 2021 معرفی کرد که اختصاصا برای تولید قطعات با استفاده نهایی طراحی شده است. کاربردها شامل قطعات مصرفی نهایی مانند پوششها، کانکتورها، لولاها، نگهدارنده کابل، محفظه لوازم الکترونیکی و کانال میباشد.

چاپگر H350 با استفاده از آنچه که شرکت «استراتاسیس» آنرا فناوری همجوشی جذب انتخابی (SAF) می نامد، طراحی شده تا به سازندگان ثبات، هزینه رقابتی و قابل پیش بینی برای هر قطعه و کنترل کامل تولید برای حجم هزاران قطعه را بدهد. SAF از یک مایع جذب مادون قرمز برای ادغام ذرات پودر پلیمر با هم در روند لایهگذاری ساخت قطعات بهره میبرد. هدهای چاپ پیزو الکتریک درجه صنعتی، سیال را در نواحی تعیین شده در سراسر هر لایه پودر پلیمری پرتاب میکنند تا هر مقطع از قطعه ایجاد شود. سپس در معرض انرژی مادون قرمز قرار میگیرند که تا نواحی دارای سیال ذوب شوند.

H350 برای پاسخگویی به نیازهای مشتریان در صنایعی مانند کالاهای تجاری، خودرو و کالاهای مصرفی و الکترونیکی طراحی شده که از تولید سریع حجم زیادی از قطعات نایلونی بهره میبرند. دفاتر خدمات برون سپاری شده و سازندگان قراردادی نیز از عملکرد صنعتی این سیستم بهرهمند میشوند. کاربردها شامل قطعات مصرفی نهایی مانند پوششها، کانکتورها، لولاها، نگهدارنده کابل، محفظه لوازم الکترونیکی و کانال میباشد.

پرینتر Voxeljet VX200 HSS & VX1000 HSS

voxeljet.com/industrial-3d-printer/serial-production/vx1000-hss

voxeljet.com/industrial-3d-printer/prototyping/vx200-hss

میانگین قیمت: 200.000 دلار

چاپگرهای Voxeljet چه ماسه، چه پلاستیک، سرامیک و غیره از مایع چسباننده بمنظور تولید قطعات با جزئیات دقیق استفاده میکنند. محصولات برند «وکسلجت» بر تولید قالبها یا مدلهایی برای کاربردهای ریختهگری فلز متمرکز شده است، اما همچنین یک انتخاب محبوب برای پروتوتایپ، جواهرات، هنر و قطعات معماری است.

دستگاههای BJ پلیمری Voxeljet شامل VX200 و VX1000 هستند که میتوانند ماسه و سرامیک را نیز پردازش کنند، همراه با VX200 HSS و VX1000 HSS که فقط پلیمرها را پردازش میکنند. نسخههای VX200 HSS و VX1000 HSS Voxeljetبه فناوری High Speed Sintering اشاره دارد. آنرا با فناوری SLS اشتباه نگیرید زیرا هیچ لیزر یا پرتوی الکترونی در کار نیست. در عوض فناوری HHS Voxeljet از نور مادون قرمز برای تابش بایندر (یا جوهر، به قول آنها) استفاده میکند که بطور گزینشی روی پودر پلیمر توزیع شده است. جوهر پلیمر را سیاه رنگ میکند تا نور مادون قرمز را بهتر جذب کند. این شرکت آنرا “ذوب پلی آمیدها و سایر پلیمرهای لیزر – فقط بدون لیزر” نامیده است! نتیجه نهایی قطعاتی با خواص مکانیکی بهتر نسبت به سایر روشهای بایندرجت (BJ) است.

دستگاه VX1000 HSS بعنوان یک جایگزین اقتصادی قالبگیری تزریقی پلاستیک معمولی معرفی شده است. در واقع، Voxeljet امیدوار است که فناوری HSS آن به ایجاد تولید افزودنی در تولید انبوه صنعت پلاستیک کمک کند. پودرهای مواد HSS شامل نایلون PA12، PP، TPU، PEBA و EVA میباشد.

بایندر جتینگ متریال سرامیک CERAMIC BINDER JETTING

انتظار میرود BJ به فرآیند مهمی برای تهیه قطعات سرامیکی صنعتی تبدیل شود، زیرا میتواند بر مشکلات متعددی که در فرآیند آمادهسازی سرامیکی معمولی ظاهر میشوند؛ مانند دشواری تهیه قطعات سرامیکی به شکل پیچیده و انقباض فرآیند زینترینگ، غلبه کند. (طبق یک تحقیق جامع توسط محققان دانشگاه پلی تکنیک شمال غربی چین).

پرینتر سه بعدی متریال سرامیک چیست؟

بایندر جت مزایای ذاتی برای تولید افزودنی سرامیکها (آلومینا، زیرکونیا، سیلیکور، نیترید آلومینیوم، نیترید سیلیکون و غیره) از جمله سرعت چاپ، اندازه ساخت، انتخاب مواد و انعطاف پذیری دارد. با این حال، این تنها راه برای چاپ سه بعدی سرامیکهای تکنیکال نیست. صنعت سرامیکسازی در حال حاضر دارای طیف وسیعی از دستگاههای استریولیتوگرافی (SLA) و پردازش نور دیجیتال (DLP) رزین فتوپلیمری سرامیک است.

معرفی انواع متریالهای رزینی استریولیتوگرافی

BJ به رشد خود ادامه میدهد و پیشرفتهای آینده آن برای چاپ ذرات اندازه کوچک با پودرهای سرامیکی قابل همجوشی همچنان به استقبال گستردهتری خواهند رسید.

«وکسلجت» طیف وسیعی از ماشین آلات تولید افزودنی Binder Jet را تولید می کند که می تواند پلیمرها، سرامیکها، شن و ماسه را پردازش کند. آنهایی که دارای قابلیت سرامیکی هستند VX200 و VX1000 نامیده میشوند.

از نمونهسازی اولیه تا تولید سریهای صنعتی چابک، پرینترهای Voxeljet میتوانند طیفی از مواد سرامیکی مانند اکسید آلومینیوم، اکسید زیرکونیوم، اکسیدهای مخلوط و سرامیکهای غیر اکسید مانند نیترید سیلیکون را مدیریت کنند تا از کاربرد بهینه صنعتی اطمینان حاصل کنید. فرآیندهای مبتنی بر رزین فنولی (PDB) و مبتنی بر آب (CDB) برای تولید هستهها یا قالبهای پیچیده filigree بهینه هستند. هر چاپگر این برند با توجه به درخواست مشتری میتواند خیلی دقیق سفارشی هم بشود.

VX200 بالاترین درجه انعطافپذیری را از نظر توسعه مواد در سری سیستمهای برند «وکسلجت» ارائه میدهد. همچنین نرم افزار منبع باز Voxeljet به پارامترهای فرآیند اجازه میدهد تا با مواد پرینت جداگانه و شرایط خاص اپراتور دستگاه تطبیق داده شوند.

در شرکت دسکتاپ متال، سری X که قابلیت چاپ با پودرهای فلزی و تکنیکال سرامیک دارد، ماشینهای همه کاره هستند. این فناوری با طیف گستردهای از سرامیکها، از کاربید سیلیکون گرفته تا کبالت کاربید تنگستن، کار میکند. سری Shop system این شرکت که بخاطر فهرست 16 فلزی خود شناخته شده، دارای یک محصول سرامیکی بنام کبالت تنگستن کاربید است.

پرینترهای سری X قابلیتی بنام فناوری تراکم پیشرفته سهگانه را ارائه میکنند که به گفته Desktop Metal، پودر سرامیک موجود در بستر چاپ را برای تراکم قطعه و تکرارپذیری مطابق با قالبگیری تزریقی فلز فشرده میکند.

بایندرجت شنی SAND BINDER JETTING

تولید قالبها، مدلها و هستههای بزرگ ریختهگری شن و ماسه یکی از رایجترین کاربردها برای BJ میباشد. هزینه کم و سرعت فرآیند مناسبش آنرا به یک راه حل عالی برای صنعت ریختهگری تبدیل کرده است. طرحهای الگوی پیچیدهای که تولید آنها با استفاده از تکنیکهای سنتی بسیار دشوار یا غیرممکن است، میتوانند در عرض چند ساعت چاپ شوند.

آینده توسعه صنعتی همچنان تقاضاهای زیادی را برای ریختهگری و تامین کنندگان دارد. پرینت سه بعدی شن و ماسه در مرحله خیز پتانسیل خود است.

دسکتاپ متال S-Max Flex ،S-Max Pro ،S-Print و S-Max

exone.com/en-US/S-Max-Flex

exone.com/en-US/3D-printing-systems/sand-3d-printers/S-Max

ir.desktopmetal.com/news/press-releases/detail/100/desktop-metal-introduces-the-all-new-s-max-flex-a

شروع قیمت: 150.000 دلار

چاپگرهای سه بعدی Sand از ExOne (اولین مبتکر فناوری BJ) و حالا زیرمجموعه برند Desktop Metal، از برنامههای ریختهگری شن و ماسه در صنایع مختلف پشتیبانی مینماید. این شرکت سه مدل از پرینترهای بایندر شنی با اندازههای مختلف ساخت ارائه میکند.

S-Max Flex اقتصادیترین چاپگر پودر شنی این سازنده است که برای ارائه ROI سریعتر و ادغام آسان در عملیات ریختهگری دیجیتال ساخته شده است. این سیستم ساخت رباتیک دارای یک ربات صنعتی با یک افکتور انتهایی است که مایع باندر را در جعبه کار تلسکوپی ماسه (1900×1000×1000 میلیمتر) با سرعت 115 لیتر در ساعت پخش مینماید.

S-Max Pro طیف کامل پرینت متریال شن و ماسه از پروتوتایپ تکی تا تولید سریالی صنعتی را پوشش میدهد: راهحل مستقل در دسترسی که میتواند شبکه مجتمع شده تا یک خط تولید کاملاً خودکار ایجاد نماید. S-Print و S-Max گزینههای ماسه بایندر جت ExOne را تکمیل میکنند.

سری محصولات Voxeljet VX1300X، VX2000 و VX4000

voxeljet.com/industrial-3d-printer/serial-production/vx1300-x

voxeljet.com/industrial-3d-printer/serial-production/vx2000

voxeljet.com/industrial-3d-printer/serial-production/vx4000

همانطور که در بالا ذکر شد، دستگاههای Voxeljet VX200 و VX1000 میتوانند با ماسه، پلیمر و سرامیک چاپ کنند، اما سری پرینترهای بزرگ صنعتی VX1300X، VX2000 و بزرگترین VX4000، به تولید انبوه هستههای شنی بسیار پیچیده برای ریختهگری فلزات اختصاص داده شده است.

VX4000 بزرگترین چاپگر قالب های شن و ماسه در جهان است که دارای حجم 4x2x1 متر است. VX4000 از نظر سایز ساخت بینظیر است. بر خلاف سیستمهای چاپ کوچکتر VoxelJet، محصول VX4000 از یک فرآیند ساخت لایه نوآورانه و ثبت انحصاری شده استفاده میکند که شیفت زمانی، حداکثر دقت و کیفیت جزء را تضمین مینماید، برای هر دو نوع تولید حجیم بسیار بزرگ یا مؤلفههای کوچکتر گروهی

این چاپگرها از فناوری بایندر جتینگ برای تبدیل Cerabeads و ماسه کوارتز کلاسیک با اندازه دانههای مختلف به قالب و هسته کستینگ استفاده میکنند.

CMET یک برند ژاپنی است که دو چاپگر سه بعدی متریال شنی را با استفاده از فناوری بایندرجت ارائه می دهد. این شرکت ادعا میکند که واحدهایش سریعترین هستند. این سیستم از شن و ماسه مصنوعی خشک (G-CCS) استفاده مینماید و ماسه را میتوان مکرر بازیافت کرد. همچنین یک فرآیند پخت در دمای اتاق وجود دارد که عملیات حرارتی را حذف میکند، بنابراین قالبها و هستهها را میتوان بلافاصله پس از برداشتن ماسه برای فرآیند ریختهگری استفاده کرد.

SCM-800II دارای حجم ساخت 800x400x400 میلیمتر و SCM-1800 تقریبا دو برابر اندازه آن در 1.8x1x0.75 متر است.

چاپگر GE Additive Binder Jet Line Series

ge.com/additive/binderjet

ge.com/additive/press-releases/introducing-ge-additives-binder-jet-line-and-series-3

جنرال الکتریک، یک شرکت چندملیتی آمریکایی صاحب زیرمجموعه GE است. دستگاه Binder Jet Line Series 3 جدیدترین سری از این برند است. این محصول توانایی ساخت قطعات کوچک و بزرگ را ارائه می دهد که دارای تحمل وضوح ابعادی و ویژگی برای قطعات تا وزن 25 کیلوگرم در فولاد ضد زنگ هستند. سیستمهای بایندرجت اختصاصی جنرال الکتریک و نرمافزار GE Additive’s Amp پیشبینی اعوجاج و قابلیت جبران، هر دو تولید قطعه کارآمد و با کیفیت را تسهیل میکنند. با این چاپگر، قطعات مشابه ریختهگری را میتوان بسیار سریعتر از روشهای سنتی ساخت. ویژگی خط اثربخشی کلی تجهیزات (OEE)، آمادگی اتوماسیون و خواص مواد کیفیت بالا را ارائه می دهد. به گفته سازنده، Series 3 تا 100 برابر سریعتر از سایر روشهای AM چاپ کرده و می تواند قطعات فلزی را در مقیاس صنعتی ایجاد نماید. تحویل این دستگاه از سال 2023 آغاز شده است.

گردش کار ساده و تجربه کاربری لذتبخش

ساخت قطعات فلزی همیشه چالش برانگیز بوده است. اکنون به لطف رابط کاربری بصری Sinterjet M60، گردش کار ساده و قدرت پردازش داخلی تغییر کرده است. تنها چیزی که در حال حاضر مورد نیاز است مدل دیجیتال شماست و شما در عرض چند دقیقه قطعات را تولید میکنید. در مقایسه با روشهای استاندارد تولید، یک پیشرفت عظیم است.

جابجایی آسان پودر و تغییر مواد

برای اطمینان از حداقل تلاش در حمل پودر، Sinterjet M60 با یک BuildBox قابل جابجایی ساخته شده است. این سیستم ورودی/خروجی آسان میتواند کارایی شما را افزایش داده و روند تبدیل مدل به قطعه را کاهش دهد.

سینترتک “Sintertek”، که گویا مستقر در استانبول، ترکیه است (در وبسایت این سازنده هیچ آدرس یا شماره تلفنی وجود ندارد و فقط یک ایمیل برای ارتباط قرار داده شده)؛ دستگاه تولید افزودنی بایندر فلزی خود را راه اندازی کرده: Sinterjet M60. ابعاد خود بدنه این چاپگر سه بعدی 550×350×450 میلیمتر و حجم ساخت 160×60×60 میلیمتر با وزن 70 کیلوگرم است. محصول به گونهای طراحی شده که هم فشرده و هم برای تولید قطعات فلزی پیچیده سایز کوچک با هزینههای کم برنامه ریزی شود. سینترجت M60 قادر به استفاده از طیف گستردهای از مواد است. ساختار پودر متریال نیاز به بافت موقت تکیه گاه را از بین میبرد زیرا مدل بخوبی جاگیری میشود. وضوح چاپ 1200 در 1200 دی پی آی (DPI) را ارائه میدهد. برای اطمینان از حداقل تلاش در مدیریت پودر، سینترتک، بیلدباکس قابل جابجایی را ادغام کرده است. این سیستم ورودی/خروجی با بارگیری آسان می تواند کارایی کاربر را افزایش دهد. با استفاده از این ویژگی، بارگذاری یک چاپ جدید یا تغییر مواد در پایان هر دوره print میتواند در چند دقیقه انجام شود و سرعت تولید افزایش دهد.

Sinterjet M60 قطعات مورد نیاز شما را با سرعت 50 سی سی در ساعت همراه با کوره زینترینگ سریع تولید میکند. پس قطعات را در چند ساعت و نه چند روز تحویل میدهد.

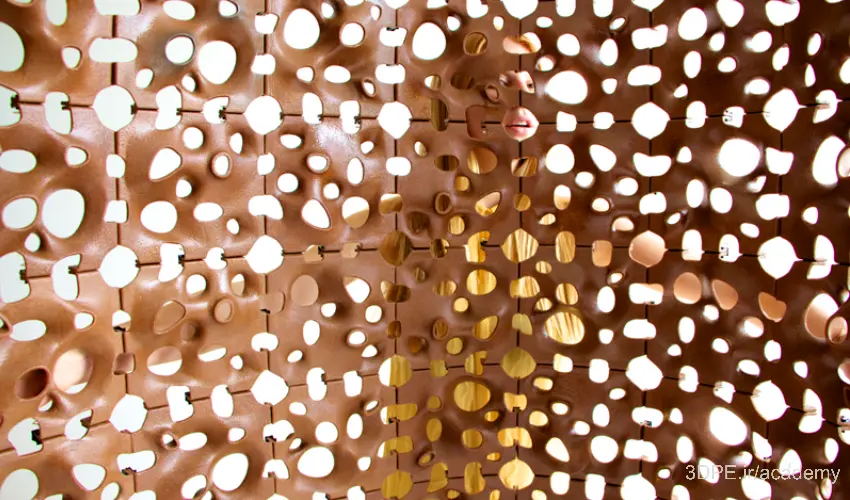

بایندر جت پودر چوب و شیره همبست Wood Powder & Sap Binder

DeskTop Metal که در پاراگرافهای بالا برای ماشینهای جت بایندر فلزی، سرامیکی و شنی معرفی کردیم، سال 2021 شرکت تابعه جدیدی بنام Forust (بله، شبیه کلمه Forest : جنگل) راهاندازی کرد تا پودر چوب محصولات جانبی نجاری و ضایعات تولید الوار و کاغذ، ذرات سلولز و لیگنین (دسته ای از پلیمرهای آلی پیچیده که مواد ساختاری کلیدی در بافتهای حمایتی اکثر گیاهان تشکیل میدهند) را بعنوان متریال پرینت سه بعدی بایندری استفاده کند.

این فرآیند از فناوری تولید افزودنی بایندرجت Desktop Metal بر روی یک چاپگر Shop System با پیکربندی پودر چوب بهره میبرد. به گفته این برند، هدف Forust، تولید پایدار محصولات چوبی سفارشی، مانند مبلمان، اشیاء خانگی و قطعات معماری است. این شرکت میگوید که قطعات نهایی عملکرد و سفتی را مطابق با چوب معمولی نشان میدهند و میتوانند با انواع روکشها از جمله طبیعی، بلوط، خاکستر و گردو رنگآمیزی شوند. از جمله همکاریهای مشترک Forust میتوان به تولید بخش تزیینی چوبی داشبورد خودرو برقی تسلا M3 اشاره کرد.

پودر قند و بایندر طعم دهنده Sugar Powder & Flavoring Binder

حدود یک دهه پیش Sugar Lab نوع جدیدی از چاپگر آشپزی را اختراع نمود که از پودر قند و آب در تکنیک بایندر جت برای ساختن قالب شکرهای با شکل و رنگ خارق العاده استفاده میکرد. آنها اختراع خود را به 3D Systems فروختند، جاییکه برای مدتی از بین رفت تا اینکه افراد آزمایشگاه Sugar آنرا باز پس گرفتند. امروزه متاسفانه چاپگر خلاقانه آنها دیگر برای فروش آماده نیست، اما تولیدات قندی خوشمزهاش حسابی سر و صدا کرده است. Sugar Lab محصولات خود را در سراسر ایالات متحده میفروشد و قطعات سفارشی را برای رستورانها و مشتریان خصوصی میسازد.

سرویسهای آنلاین خدمات چاپ بایندر جتینگ

اگر آماده سرمایهگذاری و خرید سیستم BJ نیستید، خدمات آنلاین جهانی با این ماشینآلات تخصصی بمنظور ارائه قطعات مورد نیازتان وجود دارد، خواه تک قطعهای یدکی باشد یا 10000 قطعه تولید سریالی.

سازندگان مواد افزودنی قراردادی یا شرکتهای خدمات چاپ سه بعدی همه چیز ارائه می دهند، از یک پلتفرم آپلود و طراحی دیجیتال که در آن میتوانید سفارش داده و قطعه خود را در کمتر از چند روز دریافت کنید تا خدمات مشاوره و مهندسی بسیار جامع برای کل فرآیند تولیدتان. بسیاری از سازندگان چاپگرهای سه بعدی، خدمات پرینت هم ارائه می دهند که راهی عالی برای آزمایش قابلیتهای تجهیزات آنها قبل از خرید است.

- Craftcloud Metals, Polymers

- Sculpteo Stainless Steel 316L

- Protiq Polymer (AE12) via Voxeljet

- GKN Additive Forecast 3D Metals via HP Metal Jet

- Xometry Metals via Desktop Metal

- Voxeljet Print-on-Demand Sand, Plastic, Ceramic

- FIT Polymers

- INDO-MIM Metals via Desktop Metal

- craftcloud3d.com

- sculpteo.com/en/materials

- protiq.com/en/3d-printing/processes/binder-jetting

- forecast3d.com/services-2/contract-manufacturing

- xometry.com/capabilities/3d-printing-service/metal-binder-jetting

- voxeljet.com/3d-parts-on-demand

- fit.technology/technologies/additive-technologies-plastic#binderjetting

- indo-mim.com/binder-jetting-3d-printing

***

FAQ

سوالات متداول بایندر جت

آیا بایندر جتینگ از گرما یا لیزر در فرآیند ساخت استفاده میکند؟

خیر، Binder Jet از آن نظر استثنایی است که از گرمای شدید برای خشک کردن قطعات استفاده نکرده، بنابراین از تاب خوردگی و تنشهای باقیمانده که ناشی از گرما میباشد، جلوگیری میشود. محفظههای ساخت بایندر اغلب گرم میشوند، اما نه به اندازهای که دیگر انواع چاپگرهای صنعتی لازم دارند. بر خلاف SLS و SLM که باید پرتو لیزر بمنظور ایجاد گرما و همجوشی پودر پلیمر بکار رود در BJ از ماده اتصال مایع (Binder) برای چسباندن قطعات استفاده میشود.

آیا پرینت سه بعدی بایندرجت اقتصادی است؟

بله، Binder Jet معمولا یک روش چاپ سه بعدی صنعتی ارزان ردهبندی میگردد زیرا انرژی و حرارت کمی مصرف میکند و بر خلاف سایر روشها نیازی به لیزرهای وات بالا، فرآیند جوشکاری الکتریکی و محفظه خلاء ندارد. قطعات بسرعت در آن تولید میشوند و در نتیجه هزینه عملیاتی کمتری برای هر قطعه خواهد داشت. این فناوری دقیق و تولید آن مقیاسپذیرست که آنرا برای تولید گروهی قطعات کوچک با حجم بالا ایدهآل میکند (البته نه به اندازه حجم تولید انبوه تزریق قالبی).

در فرآیندهای جت بایندر از دو ماده استفاده می شود – پودر و مایع چسب. اگر استوک پودر MIM باشد (پودرهای مرسوم قالبسازی فلزی)، ارزانتر از خوراک پودر آلیاژی سایر روشهای AM خواهد بود و از محدودیتهای ذرات مشابهی که در تکنیکهایی مانند ذوب انتخابی لیزر (SLM) لازم است، اجتناب میکند.

مراحل پس از پرینت یا ماشینکاری بایندرجت چیست؟

پس از اتمام فرآیند چاپ، قطعات ابتدا با بادزنی – برس نرم از باکس پودر خام (سطل ساخت) جدا و تمیز شده، سپس با توجه به نوع متریال مصرفی یا باید Curing شوند: مثل حرارت کم – سمباده سبک – آبکاری – رنگ و … (اگر پلیمری یا سرامیکی هستند) یا در دو مرحله حرارت زیاد داده شوند (اگر فلزی هستند) تا یک قطعه مفید صنعتی تولید گردد.

آیا بایندر جتینگ به ساختار نگهدارنده بخشهای آویزان نیاز دارد؟

خیر، زیرا قطعات توسط پودر خام محصور در یک جعبه کار نگهداری میشوند و نیاز به ساختارها و تکیه گاههای اضافی را از بین میبرد.

از چه موادی می توان در بایندر جتینگ استفاده کرد؟

انواع پودر فلزات، ماسه (سرامیک)، پودر سیلیس و پودر پلیمرها، پودر چوب و پودر مواد خوراکی در BJ میتوانند قطعات تک رنگ یا تمام رنگی را تولید کنند. البته در برخی صنایع خاص، فناوری پرینت Binder Jet شاید با محدودیت متریال مواجه شود.

آیا بایندر جتینگ برای ایجاد قطعات فلزی با تلرانسهای تنگ مناسب است؟

بله، بسته به مواد استفاده شده و روش همبست (مایع چسبانده یا بایندر). دو فرآیند ماشینکاری حرارتی Infiltration (نفوذ) و Sinter (درهمجوشی) قطعه آلیاژی را بطور قابلتوجهی منقبض کرده و به فلزات بایندر جت شده، برتری قدرتی نسبت به برخی روشهای پرینت فلزی میدهد.

محدودیت پرینتر بایندر جت چیست؟

Binder Jetting سریعتر و اقتصادیتر از بسیاری از فناوریهای دیگر است. دستگاههای بایندر جت میتوانند با استفاده همزمان از چندین سر پرتاب مواد بایندیگ (چسب پیوند) در چندین مکان، بسرعت چاپ کنند و دهها یا حتی صدها قطعه را در یک ساخت واحد تولید کنند. با این حال، قطعات فلزی تولید شده توسط Binder Jetting دارای وضوح سطح پایینتری نسبت به قطعات DMLS/SLM هستند (پرینت پودر فلزی پرتو لیزر / پرینت پودر فلزی غیرمستقیم). قطعات خام (Green State) آن بسیار شکننده بوده و شاید حین ماشینکاری پس از پرینت آسیب ببینند.

آیا Binder Jetting سریعتر از سایر تکنیکهای چاپ سه بعدی است؟

بله و خیر. بایندرجت کردن یک قطعه ممکن است به دلیل زمان پس از پردازش کند باشد، اما برای تولید دستهای سریع است. مراحل پس از پرینت مانند زینترینگ یا اقداماتی که برای بهبود سطح، افزودن رنگ یا پوشش قطعات انجام می شود، زمان بیشتری میبرد. ولی در مقایسه با SLS یا SLM که گرمای شدید حین پرینت قطعه اعمال میشود و مدت زمان زیادی نیاز به خنک شدن دارند؛ در BJ فاقد حرارت، قطعات سریعتر درون باکس ساخت، خشک میگردند.

جمع بندی پرینت سه بعدی بایندر جت:

در این مطلب فهمیدید که فناوری Binder Jet یکی از عظیمترین و در عین حال اقتصادیترین روش پرینت در دنیای امروز را ممکن کرده است. قطعات فلزی BJ با هزینه کمتری نسبت به تکنیکهای SLS و SLM قابل تولید است و امکان پرینت قطعات بزرگ، حجمهای پیچیده هندسی بدون خطاهای مرسومی مثل wrapping برای طراحان و مهندسین فراهم شده است – BJ برای تولید و نمونهسازی گروهی قطعات تا کیفیت متوسط ایدهآل است اما گاهی قطعات بایندرجت پلیمری خواص مکانیکی ضعیفتری نسبت به SLS دارند (چون ساختار بین پیوندی ضعیفتر و ضریب تخلخل درونی بالاتر دارند). بهترین کاربرد چاپ BJ در تولید قالبهای ریختهگری بزرگ شنی با جزییات خوب، هزینه کم و زمان سریع میباشد.

در هر حال با وجود توانایی خوب بایندرجتینگ در ارائه جزییات چاپ، فراموش نکنید که فرمهای هندسی باید سخت و مقاوم بوده تا حین عملیاتهای پس از پرینت همچون sintering و infiltrated و پولیش و آبکاری دچار شکستگی نشوند.

در بین تمامی شاخه های BJ – چاپ سه بعدی ماسهای یک فناوری تولید انعطافپذیر میباشد؛ Sand Binder Jetting با پودرهای فلز، سرامیک، ماسه و کامپوزیت سازگار است. بنابراین، این فناوری به انواع بسیاری از برنامههای صنعتی پاسخ میدهد. ماسه در طرحهای پیچیده متنوعی قابلیت چاپ بایندری دارد و میتواند با رزین سخت کننده نفوذ داده شود تا محصولات مصرف نهایی منحصربفردی تشکیل دهد (مانند عکس فوق). مدیای پرینت و نوع بایندر برای هر نوع برنامه تولید صنعتی قابل سفارشی شدن است. نکته مهمی که باید در نظر گرفته شود: ترکیب مناسب تکنولوژی و مواد متناسب با این نیازهاست.

حرف آخر:

مهمترین استراتژی در بایندر جتینگ مربوط به ادغامپذیری آن است: مانند هر فناوری تولید افزایشی دیگری، Binder Jetting هم یک راه حل مستقل نیست (نمیتواند تماما جایگزین تولید سنتی شود)، اما برای تحقق بخشیدن به پتانسیلش، باید در اکوسیستم صاحبان صنعت، از طراحی تا ماشینکاری ثانویه، به روش اصولی ادغام شود. مثلا از لحاظ تئوری، همه سرامیکها با بایندر جتینگ سازگار هستند، مشروط بر اینکه ابر چسب مناسبی استفاده شود و پودرها، دانههای کروی یا قابل پخش باشند. سرامیکهایی که در این فرآیند تولید میشوند باید نسبت به سایر فناوریهای رقیب سنتی مزیت داشته باشند. آلومینا، زیرکونیا، کاربید بور یا کاربید سیلیکون نفوذی همگی پودر سرامیکهایی هستند که در جت بایندر استفاده می شوند اما نمیتوان همه موارد صنعتی را پوشش داد؛ شما باید یک پروژه خاص را در ذهن داشته باشید که با سایر روشها توجیه پذیر نیست؛ در غیر این صورت، شاید انتخاب فرآیند بایندر جت سرامیکی چندان اقتصادی نباشد. علاوه بر این، موفقیت در این روش فقط محدود به استاندارد سازندگان چاپگر نیست؛ بلکه باید بر دانش سرامیک، سیکلهای پخت و عواقب انقباض زینترینگ روی محصولات نهایی در پرینت بایندر جت مسلط باشید.

توضیح تصویر:

چاپ سه بعدی «بایندرجت» یک فناوری همهکاره است که برای ساخت قطعات فلزی، پلاستیکی، سرامیک، چوب و حتی خوراکی مثل شکر و پودر شکلات استفاده میشود.

هر قطعه درون عکس فوق را از سمت راست با دور حرکت عقربه ساعت مرور کنید: پارت پزشکی پودر پلیمر سفید PA12 چاپ شده بر روی دستگاه HP Multi Jet Fusion توسط Weerg؛ پارت رنگ قرمز HP Multi Jet fusion چاپ شده توسط Weerg؛ چاپ سه بعدی توربین در بایندرجت شنی توسط Voxeljet، چاپ بایندرجت فلزی توسط Desktop Metal، چاپ بایندرجت فلز توسط HP، چاپ سه بعدی پلیمری SAF توسط Stratasys، چاپ سه بعدی پلیمری MJF توسط HP، چاپ بایندرجت رنگی متریال شکر با طرح توتفرنگی توسط Sugar Lab (این یکی را استثنا میتوانید بخورید!)، چاپ سه بعدی پلیمری توسط Voxeljet.

منابع و رفرنسهای مطلب:

- «پرینت سه بعدی بایندر جت – پارامترهای فرآیند، مواد، خواص و چالشها» ژوئن 2020. نویسندگان: امیر مصطفایی، موسسه فناوری ایلینوی؛ و امی ام. الیوت، آزمایشگاه ملی اوکریج. و همکاران.

- دکتر باستیان بارتل، مدیر پروژه تولید افزودنی فلزی / جت فلزی بایندر در مؤسسه تحقیقاتی Fraunhofer IFAM، و دکتر الکساندر آزاوی، رئیس بخش نوآوری Domain Binder Jetting Applications در پلیمرهای تخصصی Evonik برای بررسی فنی آنها.

- Binder jet 3D printing – Process parameters, materials, properties, and challenges” June 2020. Authors: Amir Mostafaei, Illinois Institute of Technology; and Amy M. Elliott, Oak Ridge National Laboratory; et al.

- Dr. Bastian Barthel, Project Manager Metal Additive Manufacturing / Metal Binder Jetting at the Fraunhofer IFAM research institute, and Dr. Alexander Azzawi, Head of Innovation Domain Binder Jetting Applications at Evonik specialty polymers for their technical review.

- ifam.fraunhofer.de/en/Profile/Locations/Bremen/Shaping_Functional_Materials/Powder_Technology/additive-manufacturing/metal-binder-jetting.html

- sciencedirect.com/science/article/pii/S0079642520300712#s0420

- weerg.com/guides/hp-multi-jet-fusion-mjf-3d-printing-materials-and-properties

- all3dp.com/1/betting-on-binder-jetting-for-production-additive-manufacturing

- desktopmetal.com/resources/why-binder-jetting-1

- markforged.com/resources/learn/3d-printing-basics/3d-printing-processes/what-is-binder-jetting

- exone.com/en-US/Resources/case-studies/what-is-binder-jetting

- hubs.com/knowledge-base/what-is-binder-jetting-3d-printing

- 3dprintingindustry.com/news/ge-teases-details-prototype-h1-binder-jet-3d-printer-126072

- sugarlab3d.com/pages/tech

- ge.com/additive/press-releases/introducing-ge-additives-binder-jet-line-and-series-3

- 3dnatives.com/en/binder-jetting-expert-advice-200620225

- 3dnatives.com/en/the-top-binder-jetting-solutions-081220224

- thefabricator.com/additivereport/article/additive/binder-jet-3d-printer-use-is-on-the-rise