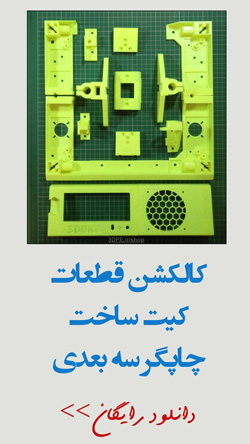

فهرست مطلب

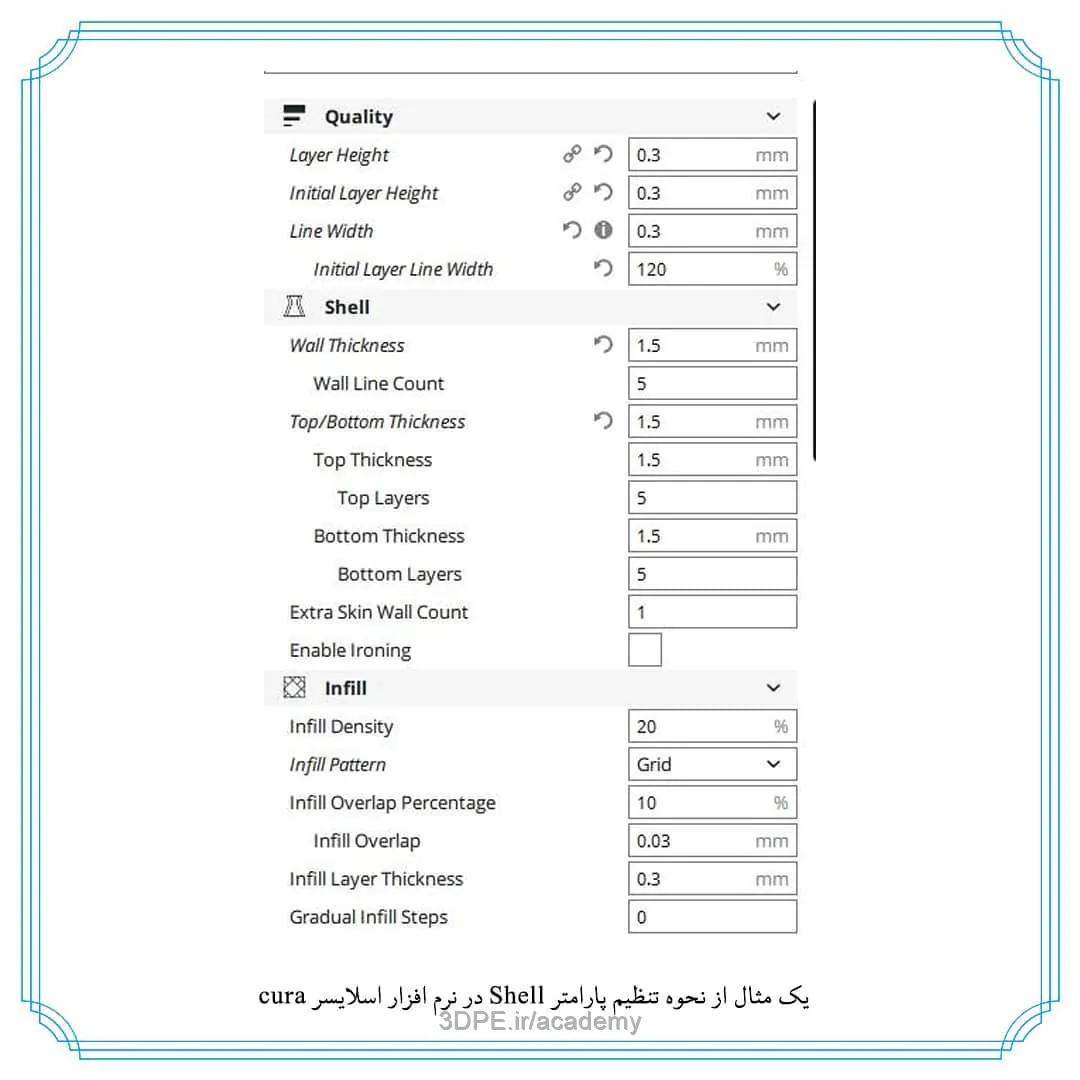

Toggleچاپگر سه بعدی شما می تواند چیزهای شگفت انگیزی تولید کند. با این حال، همۀ ما با لحظههای اعصاب خردکنی برخورد کرده ایم که چاپ سه بعدی یک قطعه به ظاهر ساده منجر به دردسرهای زیاد میشود و نمی توان آن را موفقیت آمیز پرینت کرد.

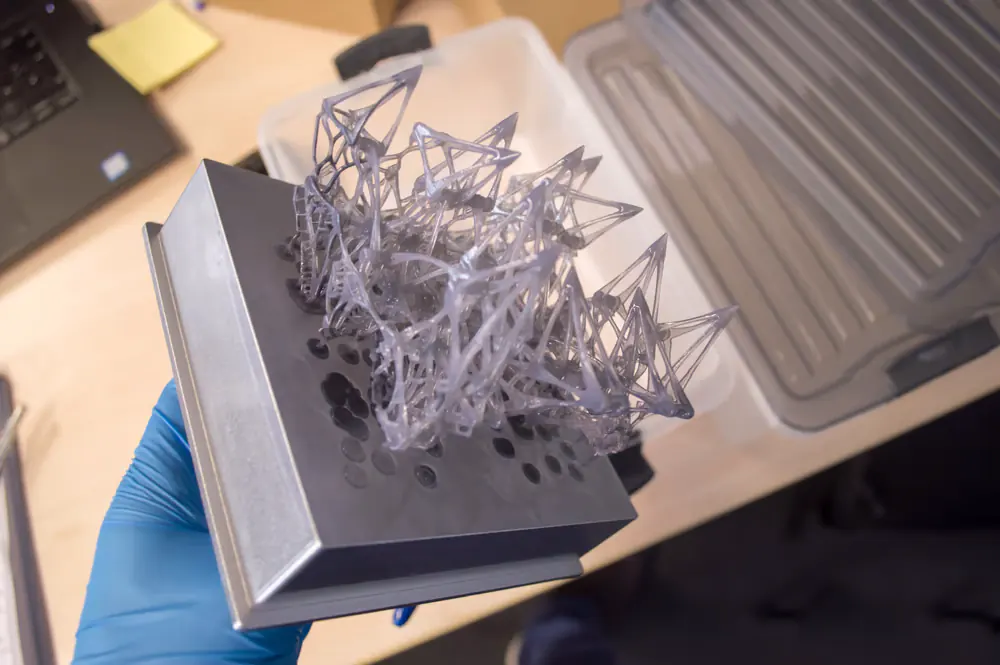

بنابراین بر آن شدیم که رفرنس عیب یابی پرینتر سه بعدی متریال پلاستیک و رزینی (3d Print trouble Shooting) را به طور جامع گردآوری کنیم (40 نوع خطای پرینت سه بعدی)؛ به این امید که این راهنمای تشخیص و رفع خطاهای پرینت سه بعدی FDM و SLA، برایتان مفید واقع شود.

بیایید مشکلاتی از قبیل تاب برداشتن یا wrapping، عدم چسبدگی بستر، جابجایی لایه یا Shift تا خطاهای ناشی از خرابی قطعات مکانیکی یا الکترونیکی دستگاه را با هم بررسی کنیم.

تقسیم بندی کلی مشکلات چاپ سه بعدی FDM و SLA

- چاپ انجام نمی شود

- چاپ اواسط کار خراب می شود

- چاپ ظاهر بدی دارد

- مشکلات دیگری مثل مشکلات کار با نرم افزار اسلایسر، خرابی مادربرد پرینتر، پاور ساپلای، نمایشگر دستگاه و …

- خطاهای مربوط به مدلسازی سه بعدی ناسازگار (فایل سه بعدی بی کیفیت)

نکته: در بخشهایی از راهنمای آموزشی زیر نیازمندید که تغییراتی سخت افزاری یا نرم افزاری در پرینتر انجام دهید، بنابراین قبل از هر گونه دستکاری، حتما با شرکت تولید کننده پرینتر خود مشورت کنید تا مطمئن شوید گارانتی دستگاه را نقض نکرده یا ناخواسته صدمه ای به چاپگر وارد نخواهید کرد. همچنین توجه داشته باشید که مشکلات مربوط به خرابی قطعات الکترونیک در هر دستگاه (با توجه به نوع سخت افزار استفاده شده) علائم متغیری داشته و باید از شرکت سازنده کمک بخواهید و نمیتوان یک راهنمای دقیق و کلی در اینجا تعریف کنیم.

لیست رایج ترین خطاهای پرینتر سه بعدی FDM (متریال ترموپلاستیک یا فیلامنت)

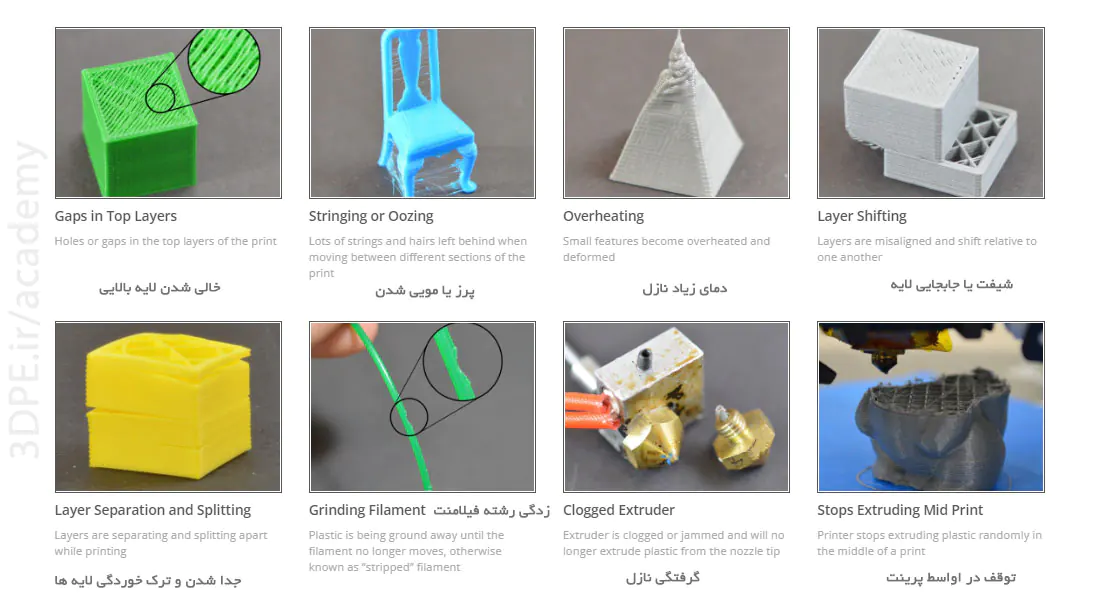

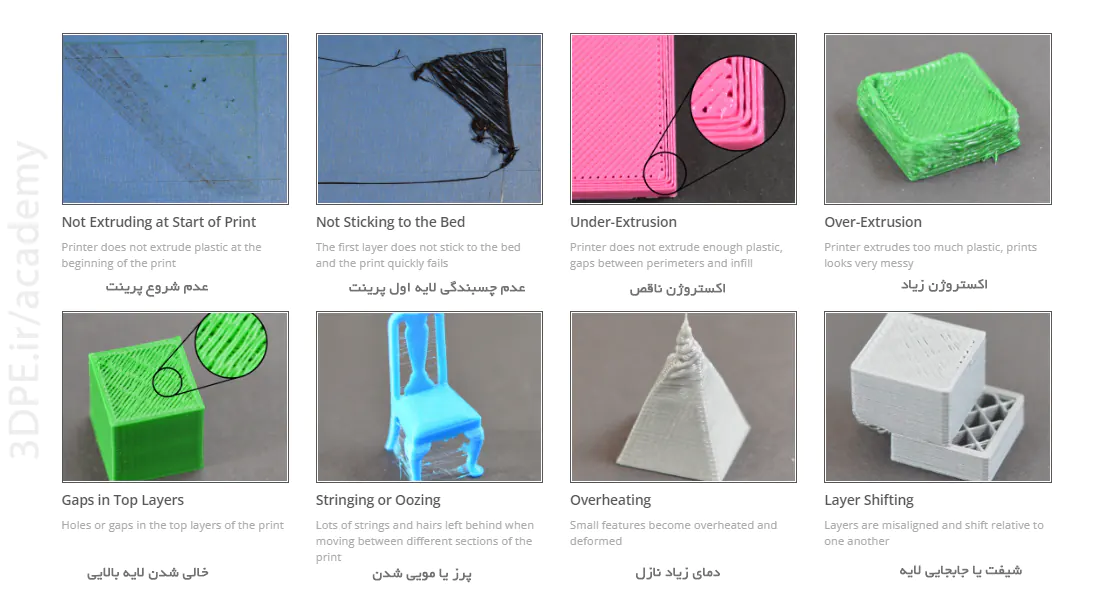

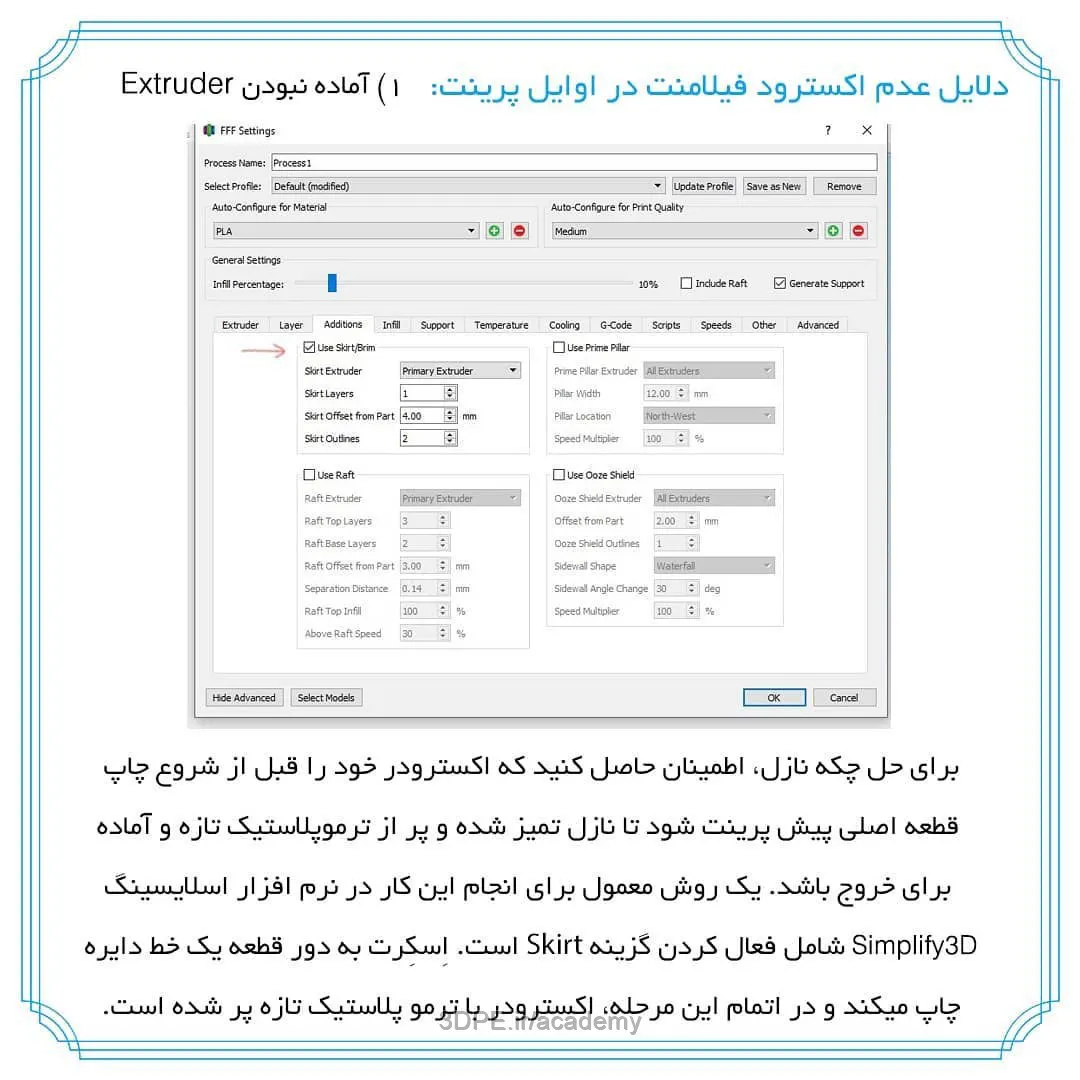

– Not Extruding At Start : عدم اکسترود فیلامنت هنگام شروع کار

– Not Sticking To Bed : عدم چسبندگی به بستر

– Under-Extrusion : تزریق پایین اکسترودر

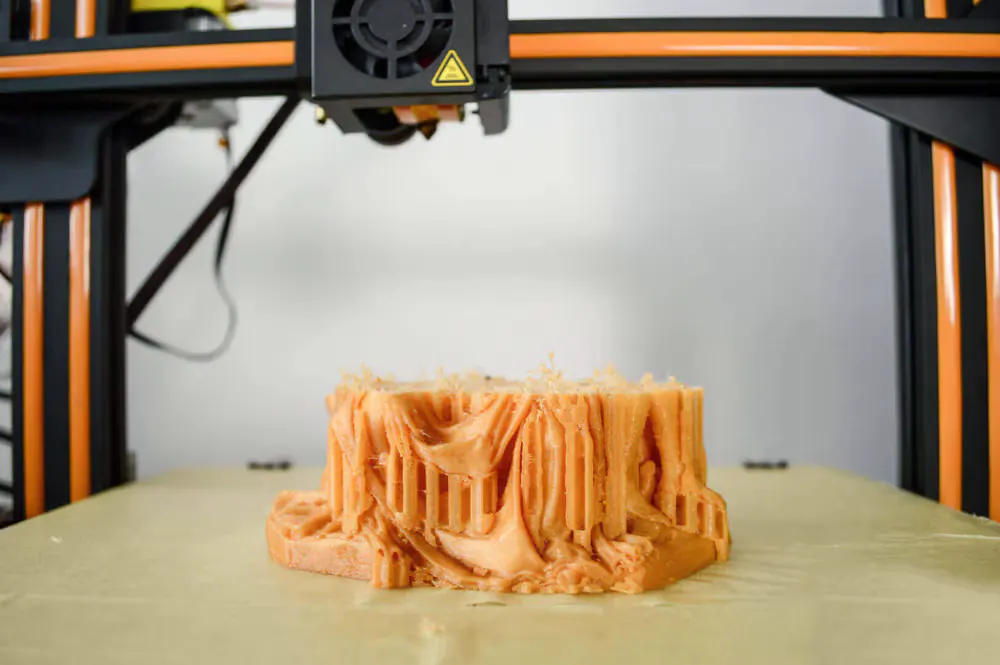

– Over-Extrusion : تزریق بیش از حد اکسترودر

– Gaps in Top Layers : شکاف لایه های بالایی

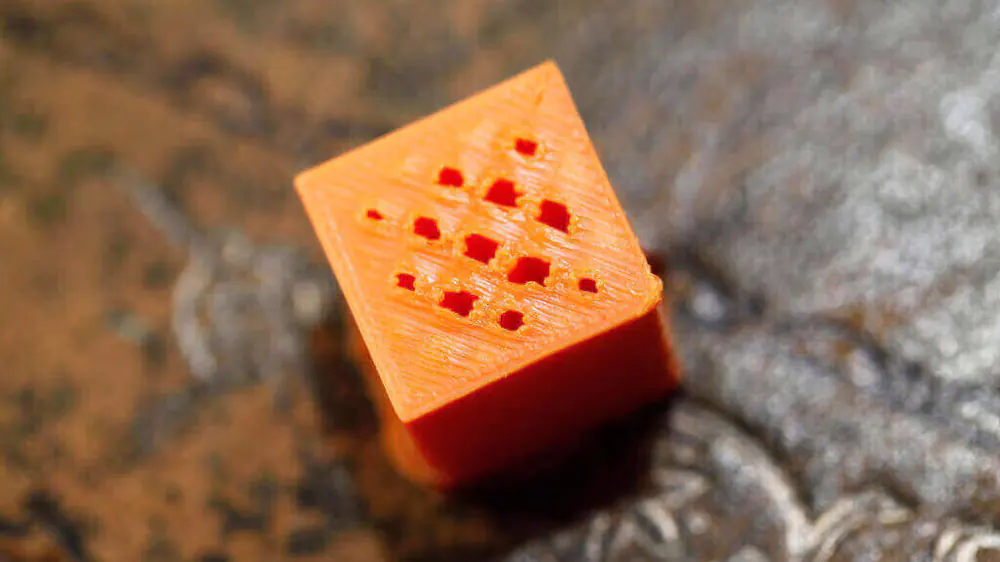

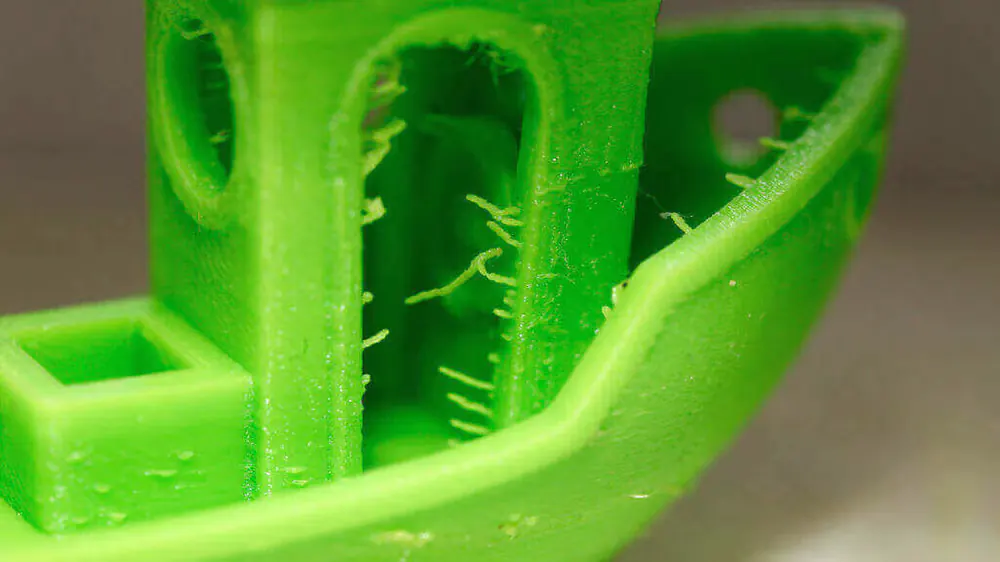

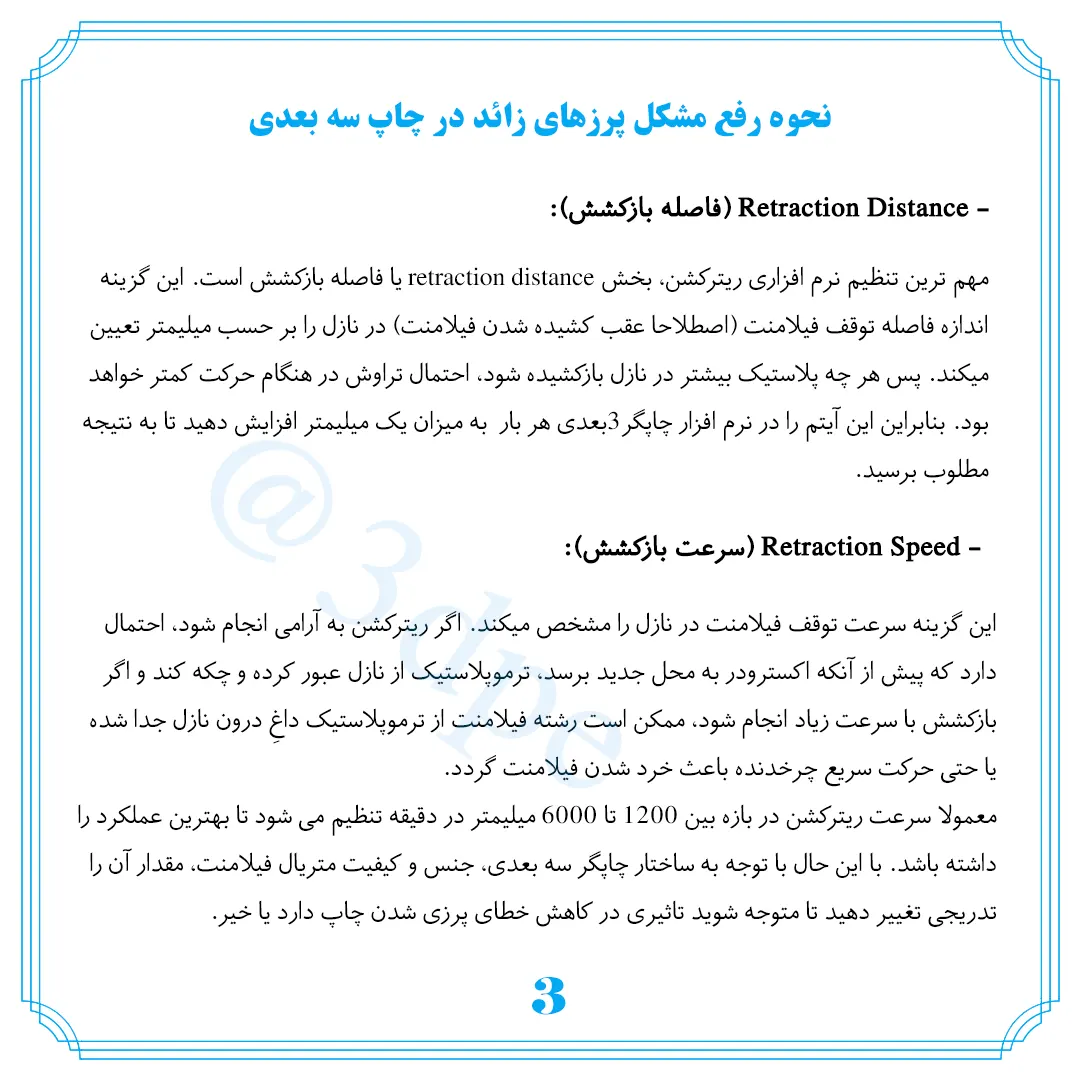

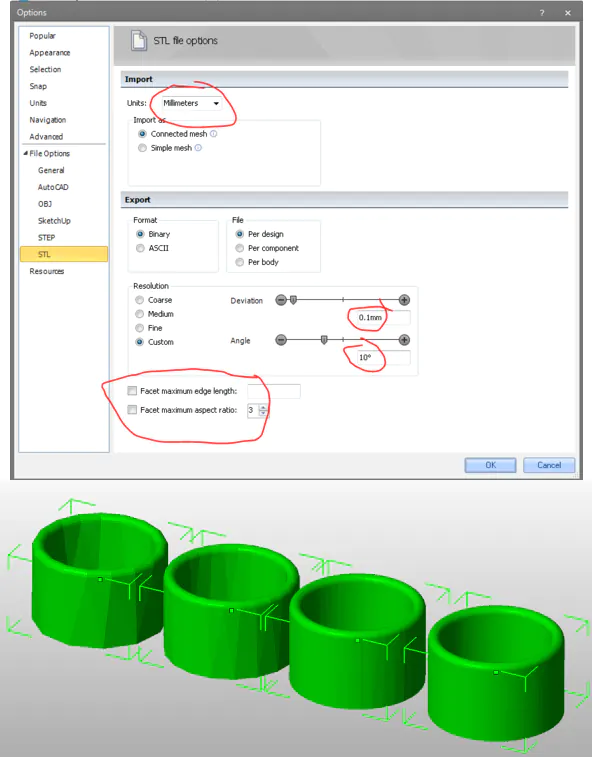

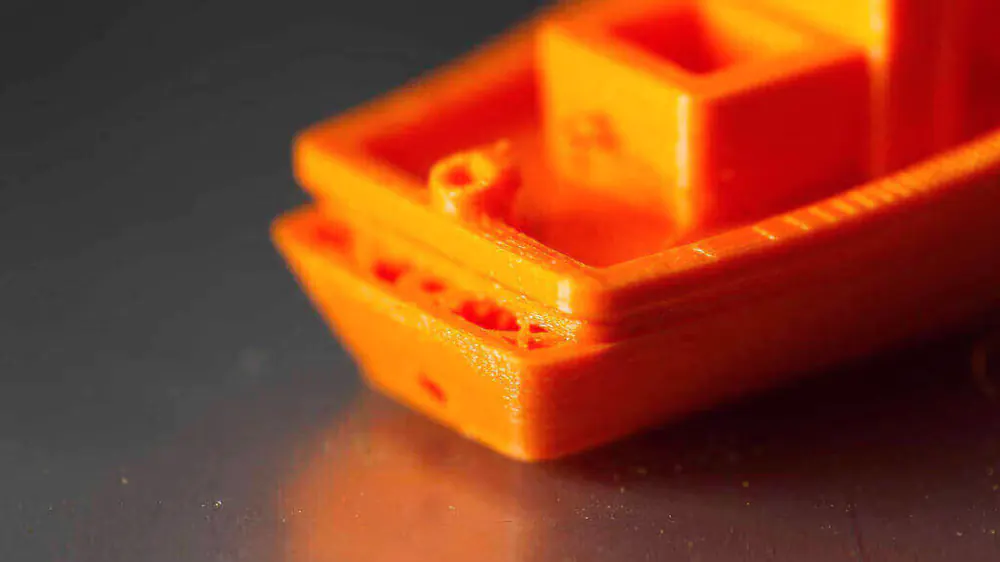

– Stringing or Oozing : رشته ای شدن

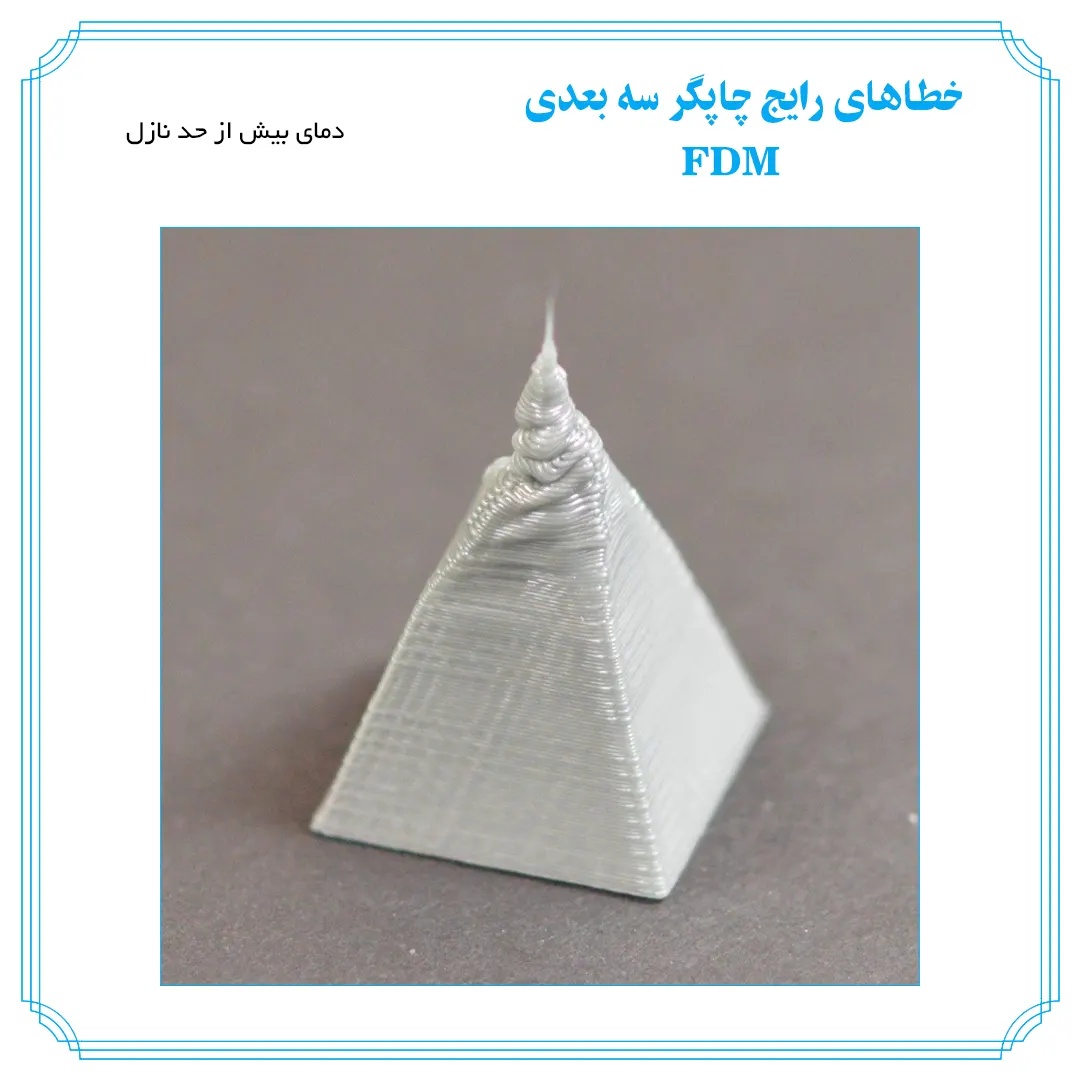

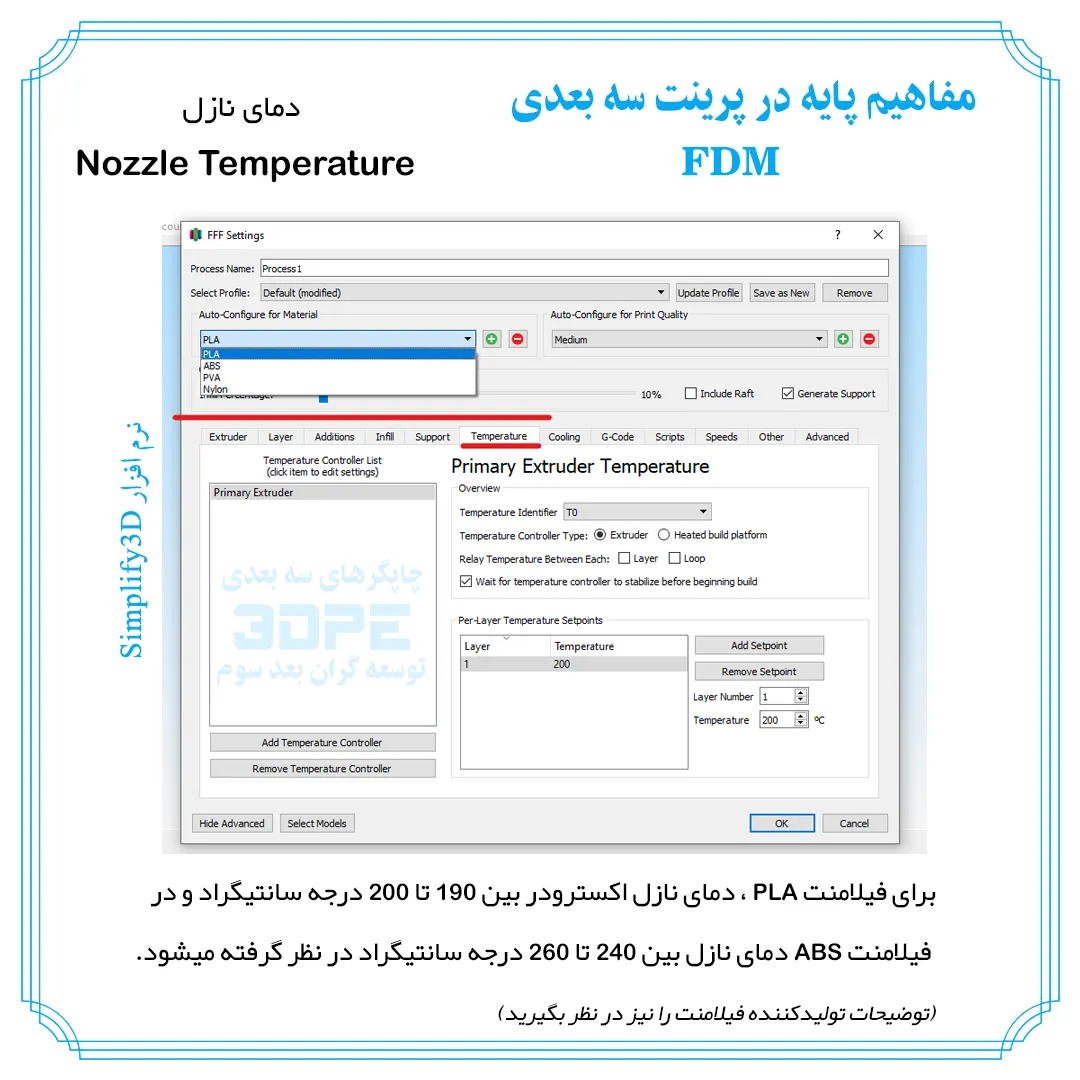

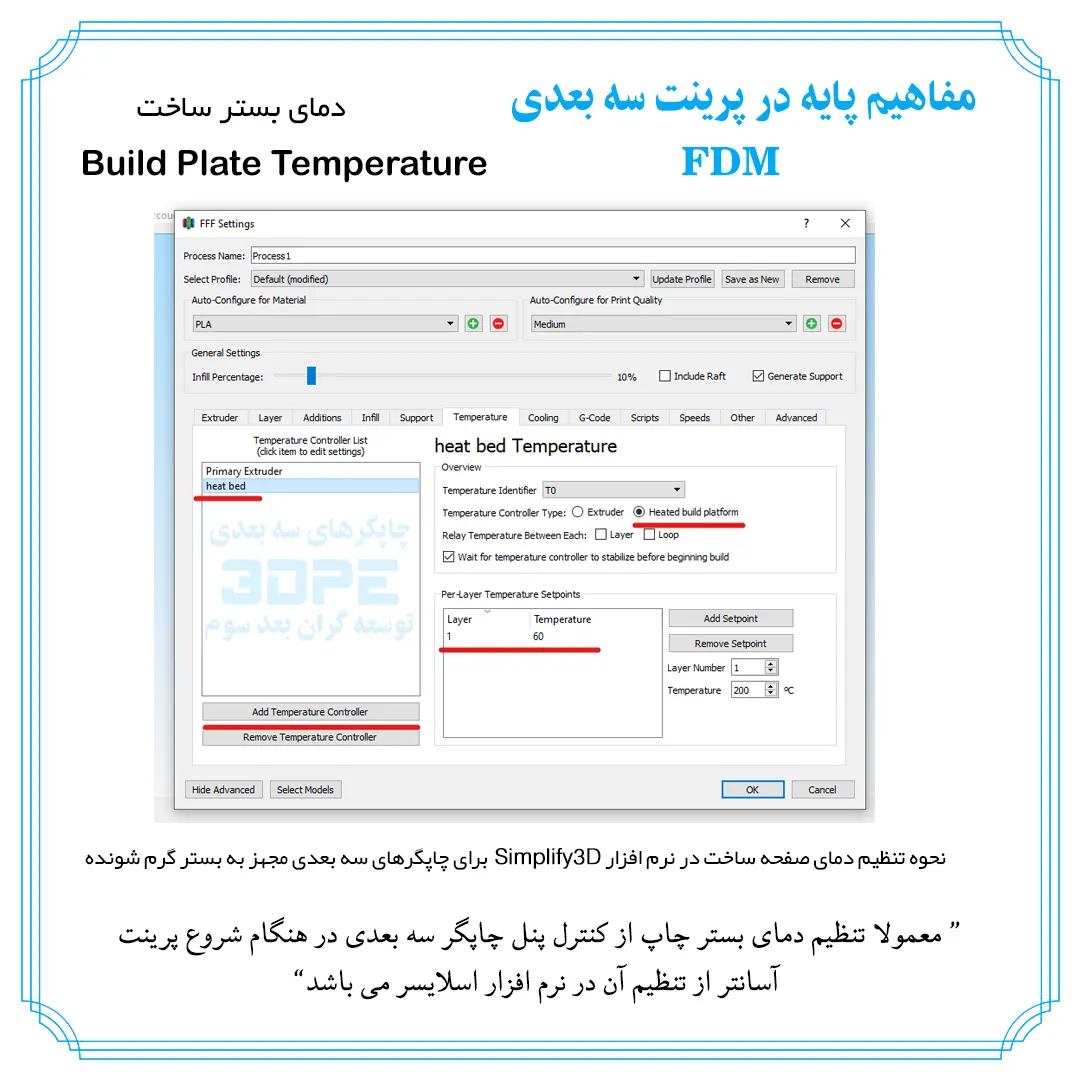

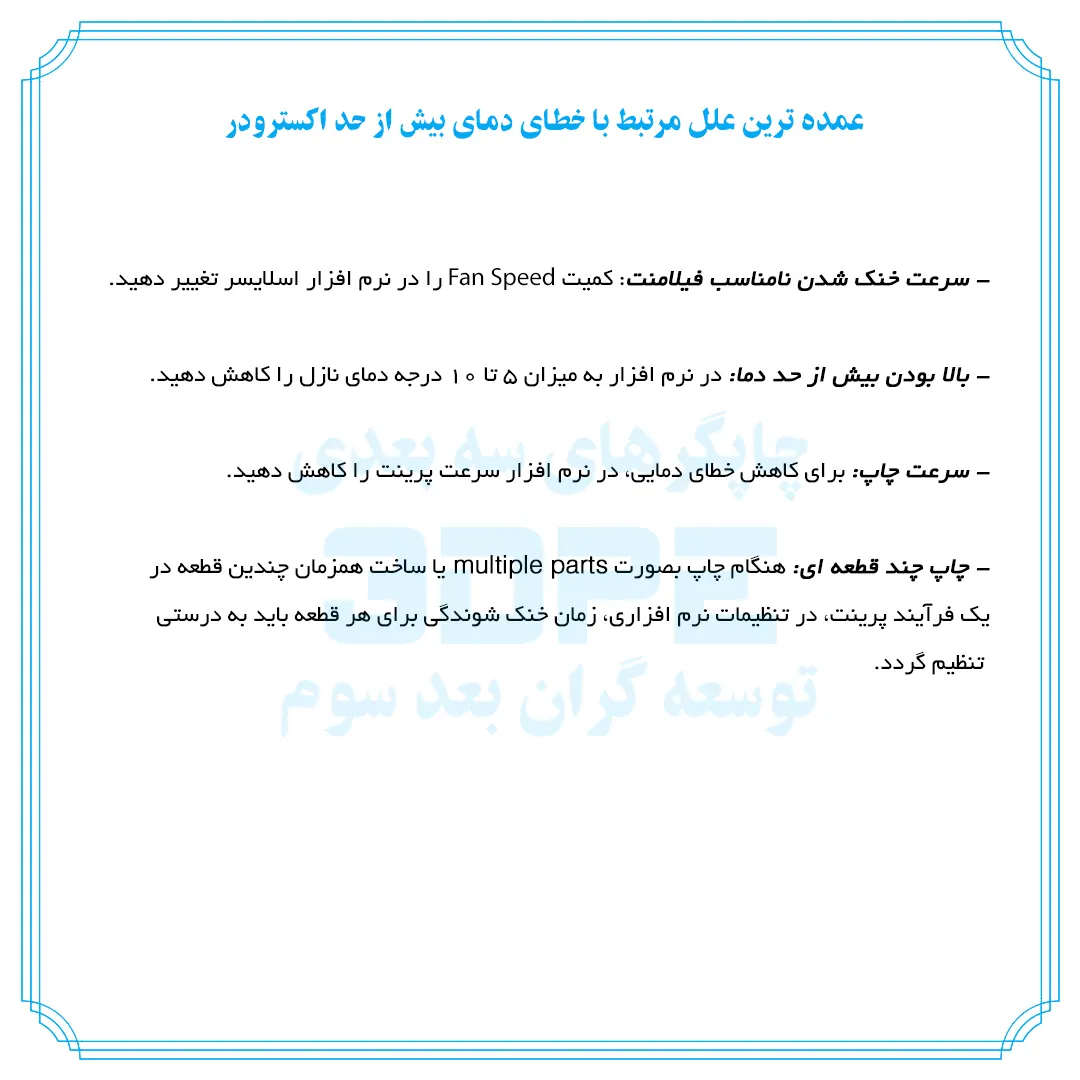

– Overheating : سوختگی و دمای اضافه

– Layer Shifting : تغییر و جابجایی لایه

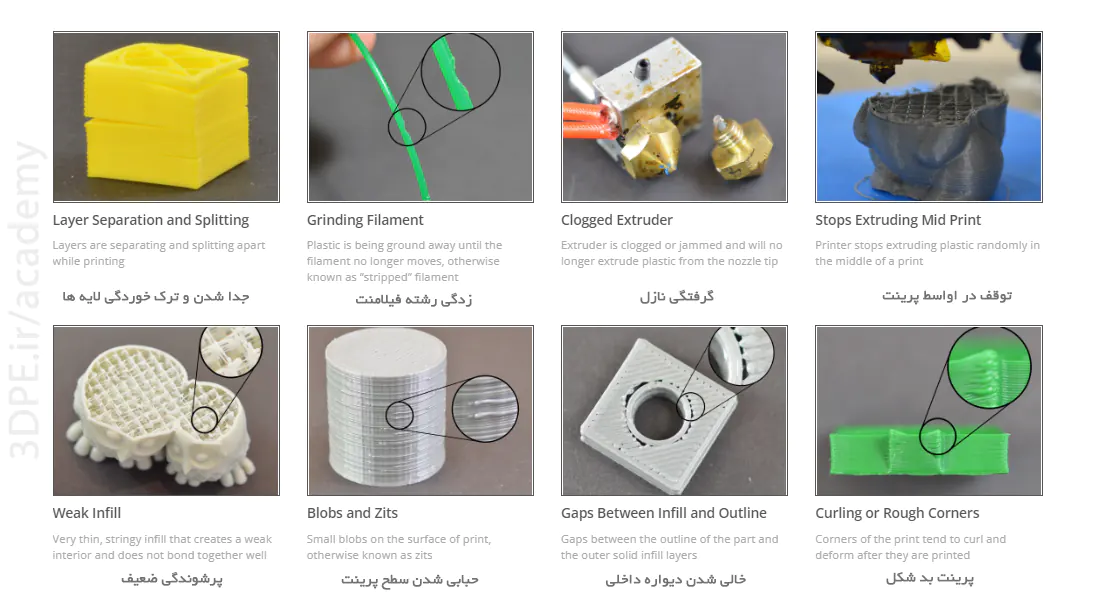

– Layer Separation and Splitting : جدا شدن و افتادگی لایه

– Grinding Filament : فیلامنت شکسته و خرد

– Clogged Extruder : گرفتگی نازل

– Stops Extruding Mid Print : قطع اکسترود اواسط چاپ

– Weak Infill : پرشوندگی ضعیف

– Blobs and Zits : قطره ای و حبابی شدن

– Gaps Between Infill and Outline : شکاف بین لایه درونی و بیرونی

– Curling or Rough Corners : پیچش یا گوشه های خراب

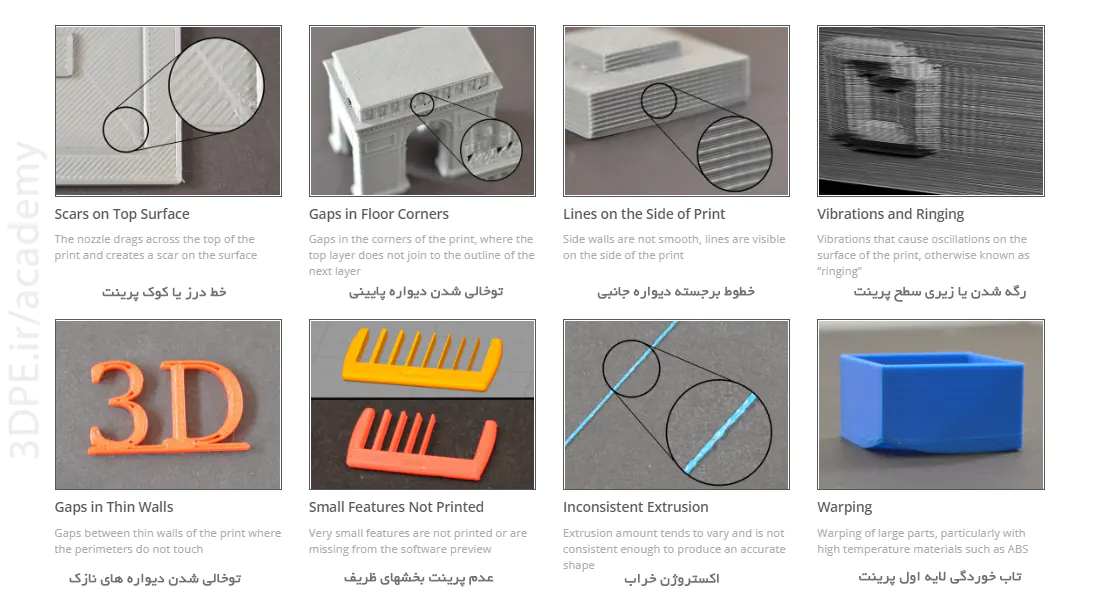

– Scars on Top Surface : خراش روی سطح

– Gaps in Floor Corners : شکاف لایه ها در گوشه سطح

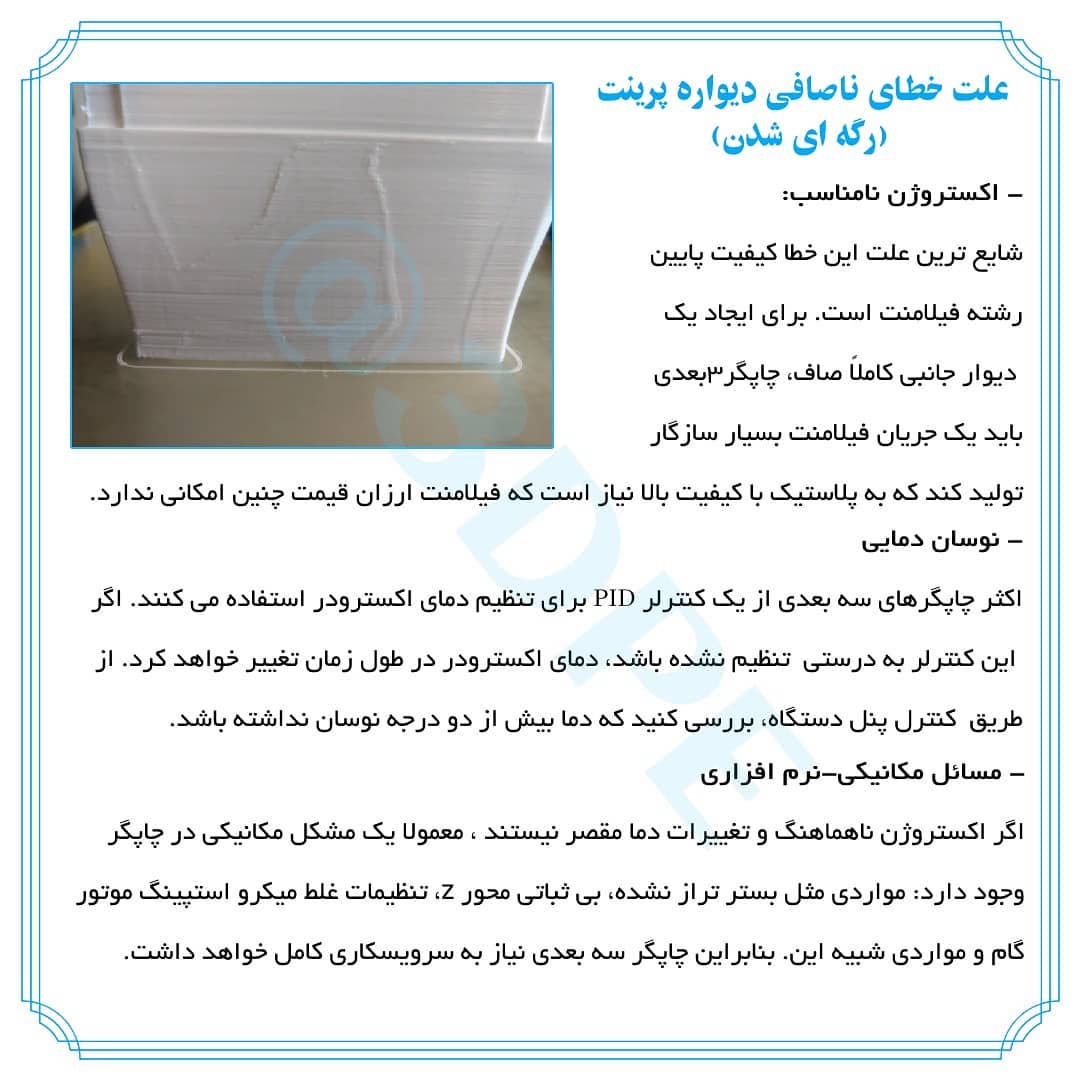

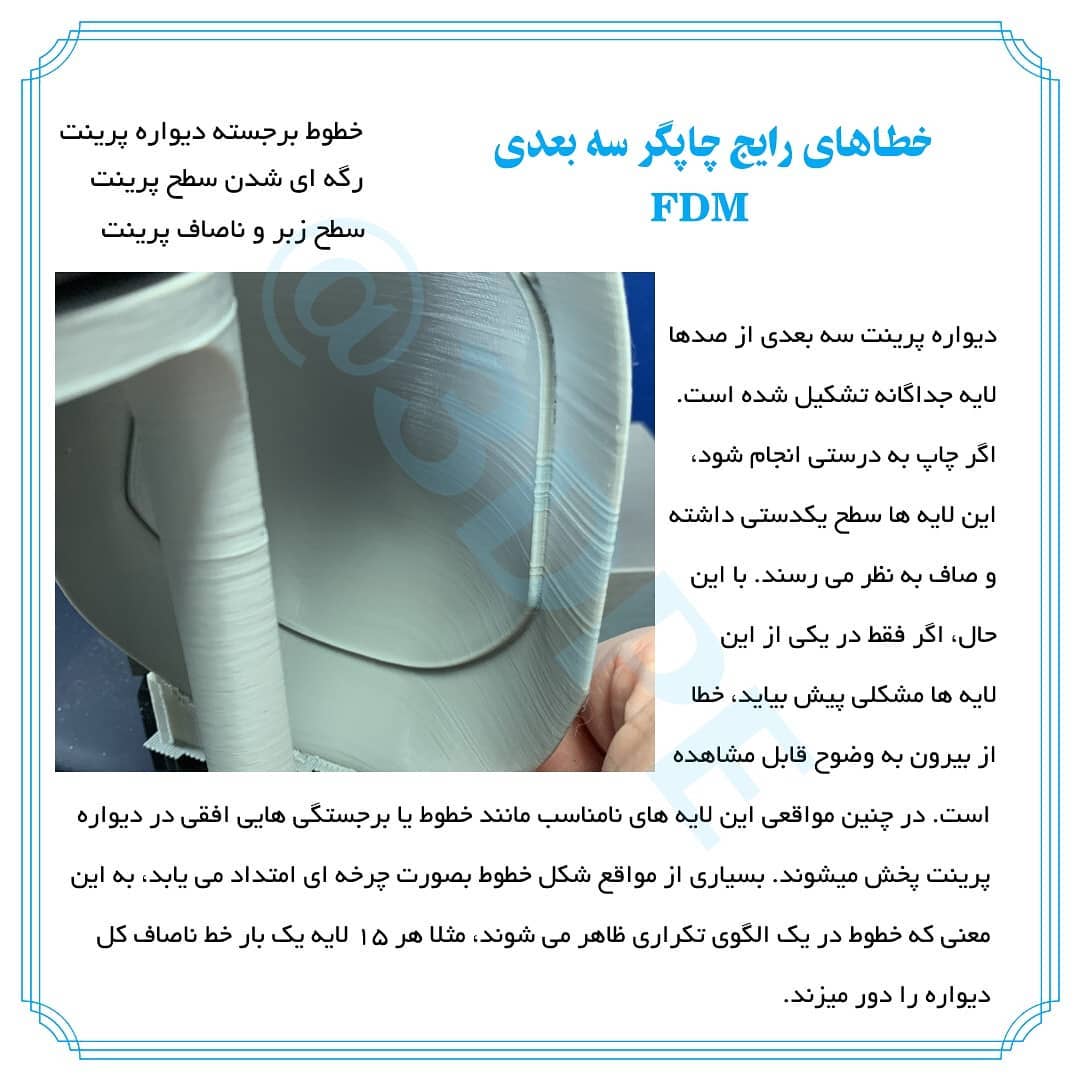

– Lines on the Side of Print : خطهای اضافه روی سطح پرینت

– Vibrations and Ringing : نوسان و حلقه ای شدن

– Gaps in Thin Walls : شکاف دیواره های نازک

– Small Features Not Printed : عدم پرینت جزییات ظریف و کوچک

– Inconsistent Extrusion : اکسترود ناهماهنگ

– Warping : تاب خوردگی (جداشدن) کف قطعه از بستر

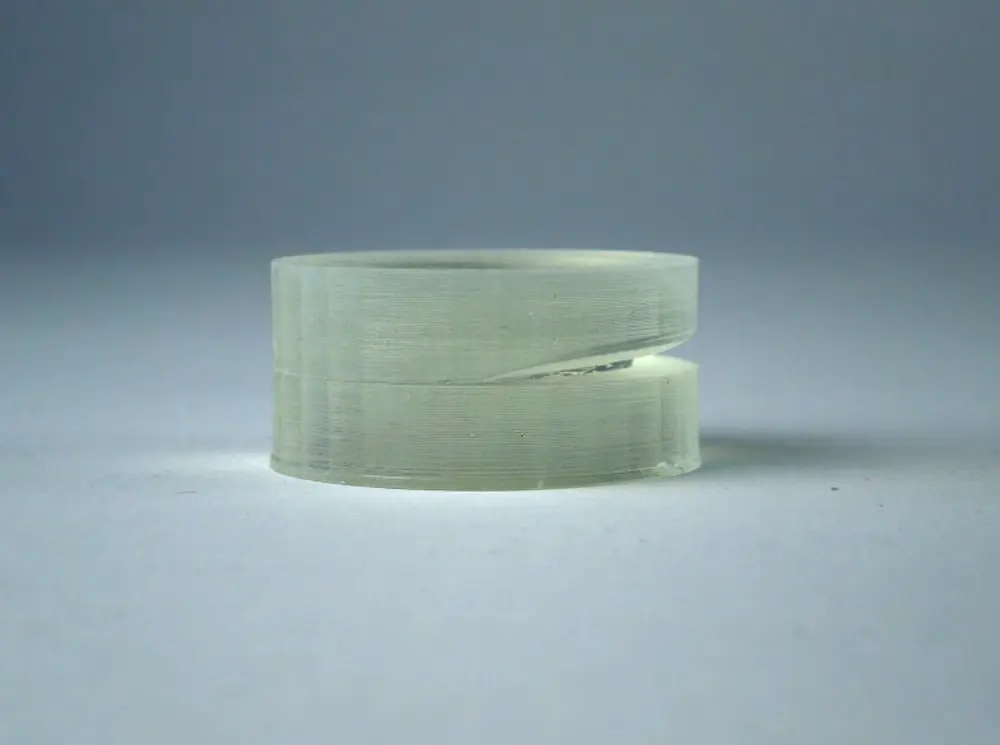

– Poor Surface Above Supports : سطح لایه ضعیف بالای ساپورت

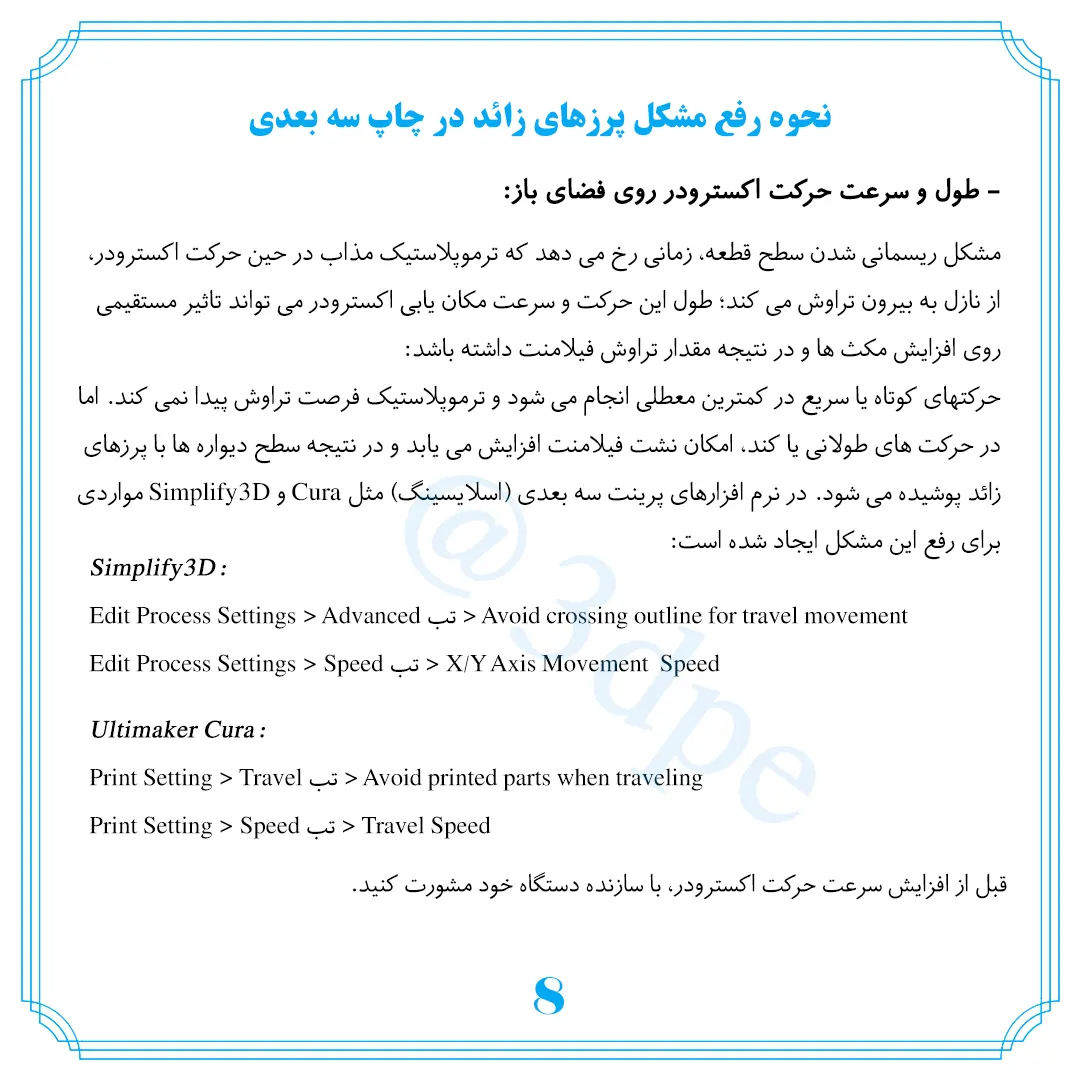

– Dimensional Accuracy : عدم تطابق اندازه هندسی مدل سه بعدی با قطعه

– Poor Bridging : افتادگی لایه، شکاف، گود در نواحی معلق

مشکلات چاپ سه بعدی FDM: هیچ چیزی چاپ نمی شود

ممکن است هر چه تلاش کنید پرینتر شما شروع به کار نکند و هیچ فیلامنتی از هات اِند دستگاه خارج نشود. دلایل احتمالی بروز این مشکل متعدد است.

خطای اتمام متریال فیلامنت:

با وجود اینکه مدل به درستی در نرم افزار اسلایسر برش خورده و پیکربندی شده است، هیچ چیز چاپ نمی شود. حتی وقتی مکرراً مدل را به چاپگر ارسال می کنید، باز هم هیچ اتفاقی نمی افتد و فیلامنتی از نازل خارج نمی شود.

در حالت دیگر، اندک رشته باقیمانده متریال سبب میشود که بخشی از مدل چاپ می شود ولی در نهایت اکستروژن فیلامنت متوقف می گردد و نازل به چاپ در هوا ادامه می دهد!

علت بروز مشکل تمام شدن رشته فیلامنت در پرینت سه بعدی چیست؟

این مشکل در اکثر چاپگرهای ایرانی یا مونتاژی مانند دستگاه های Prusa i3، که رول فیلامنت در معرض دید کامل است، خیلی زود روشن می شود و از چشم دور نمی ماند؛ اما در چاپگرهای برندهای خارجی مانند دستگاه های XYZ DaVinci، Cel Robox و Ultimaker ، MakerBot ،AnyCubic … تشخیص فوری این مشکل دشوار است چون در دستگاه های مذکور سوار کردن متریال فیلامنت یا داخل طراحی دستگاه قرار می گیرد یا پشت آن پنهان می شود.

البته جدیدا اکثر چاپگرها دارای سنسور هوشمند هستند و اگر رشته رول فیلامنت نزدیک به اتمام باشد یا کلاً فیلامنت تمام شده باشد، آن را به کاربر اعلام می کند.

نکته: همیشه قبل از شروع چاپ، به رول فیلامنت دستگاه نگاه کنید تا ببینید که آیا چیزی باقی مانده است یا خیر. اگر فیلامنت تمام شده باید از یک بسته جدید استفاده کنید. به همین سادگی! در صورت نیاز، طبق راهنمای شرکت سازنده، (بویژه در دستگاه هایی که از اکستروژن Bowden استفاده می کنند)، باید باقی ماندۀ فیلامنت را خارج کنید و سپس متریال جدید را به دستگاه وارد نمایید.

چک لیست مشکلات چاپ سه بعدی: مقدار متریال

- چک کردن مقدار رشته رول فیلامنت.

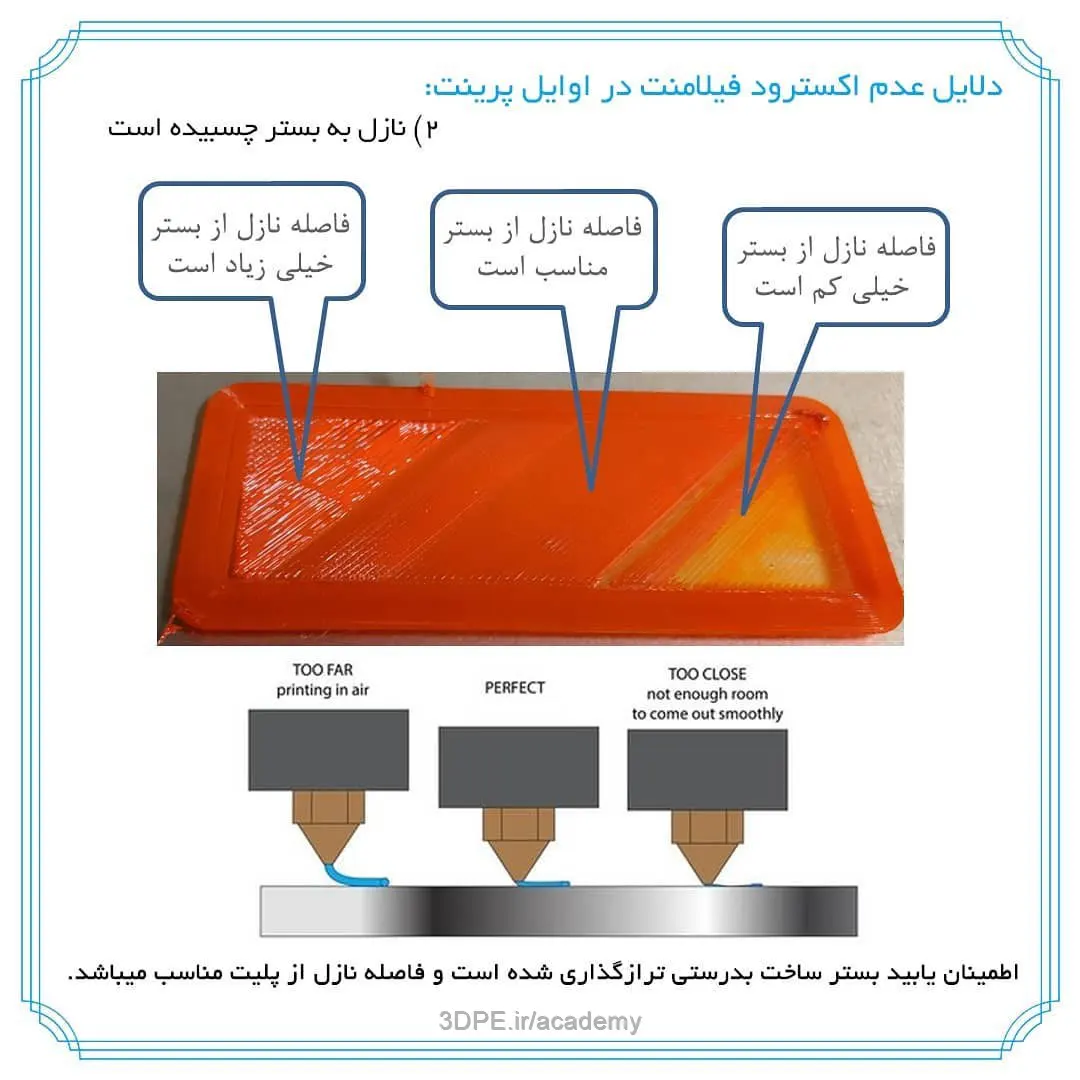

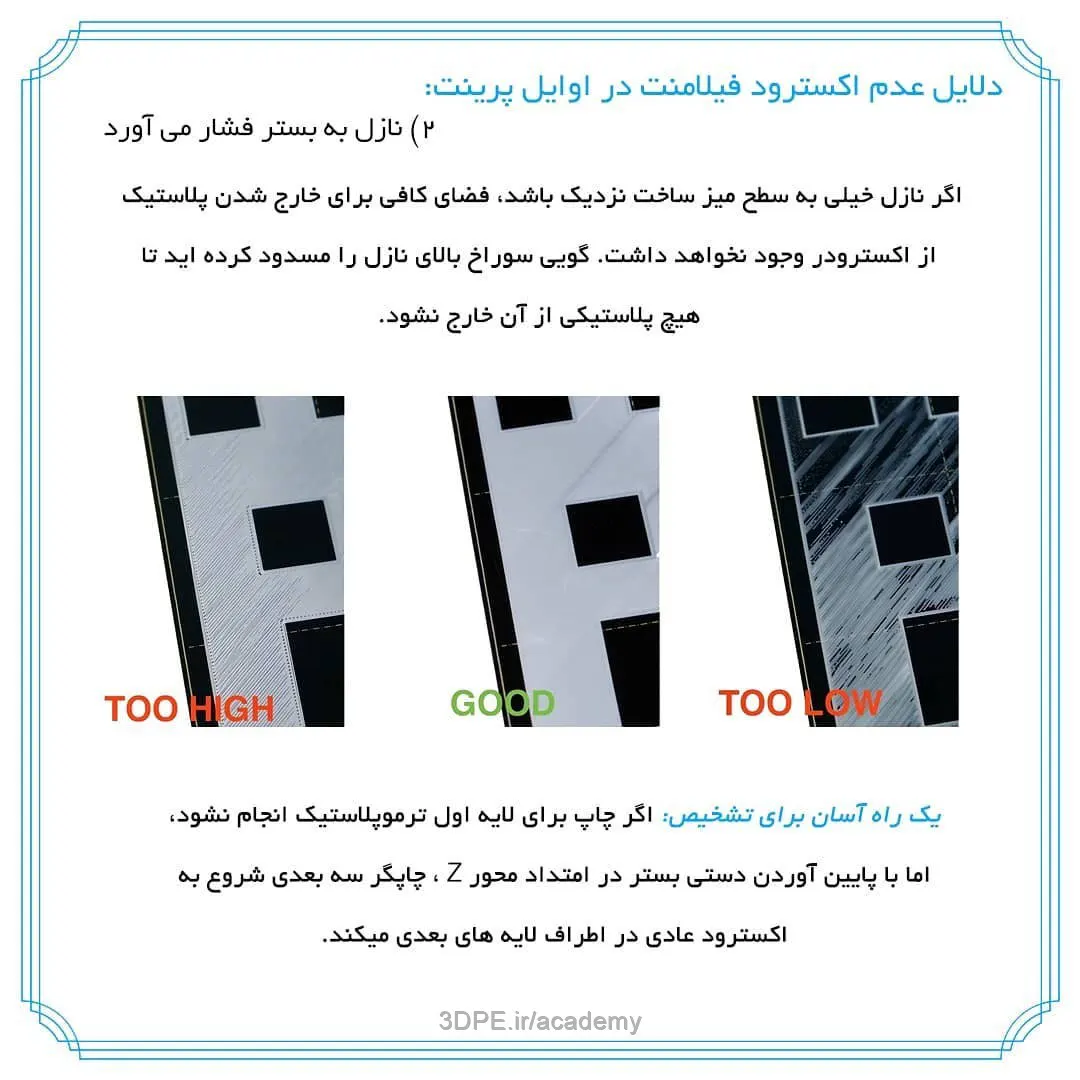

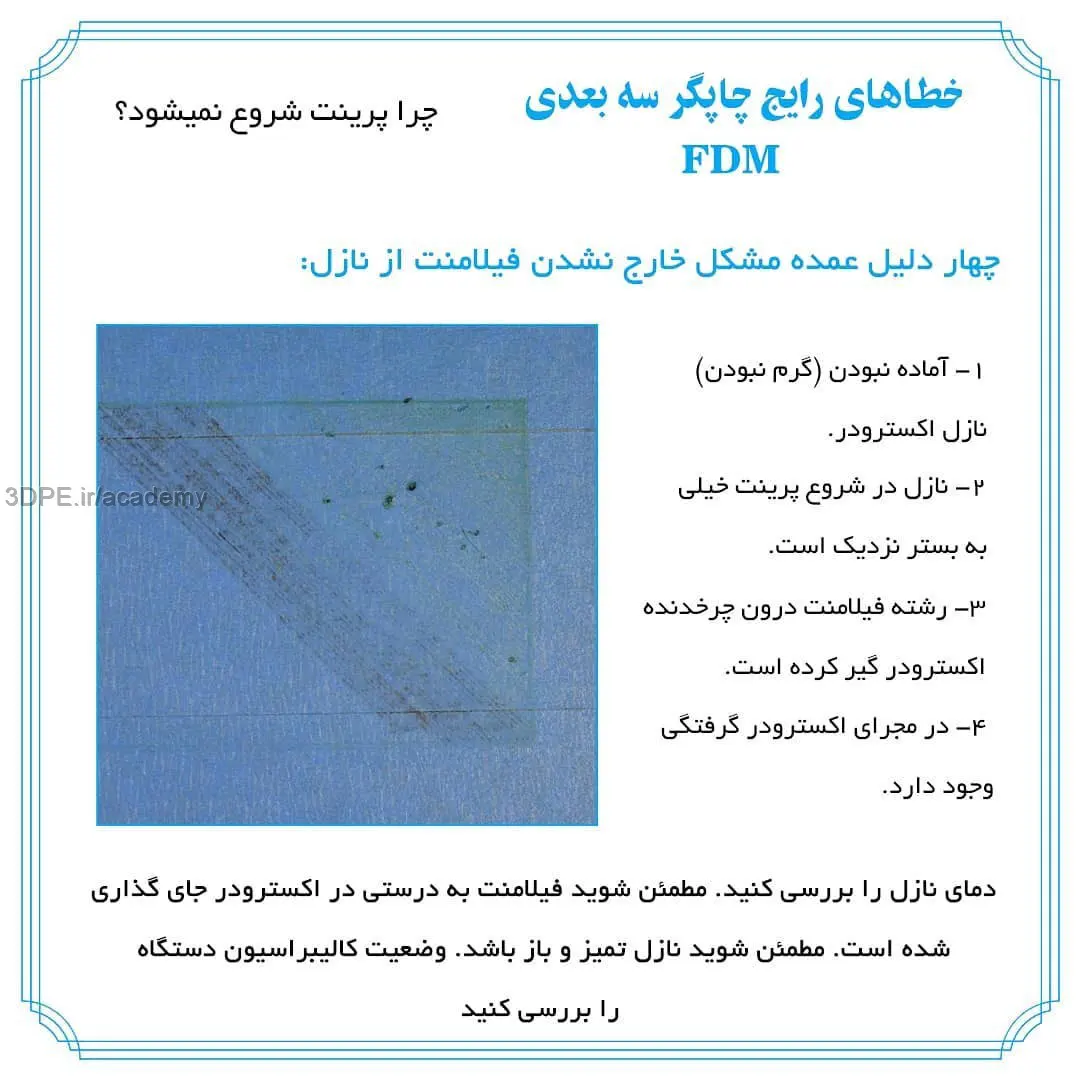

نزدیکی بیش از حد نازل به بستر چاپ

با وجود بارگذاری فیلامنت و حرکتِ بدون مشکل پرینتهِد، هیچ فیلامنتی روی بستر دپوزیت نمی شود و دلیل روشنی برای آن وجود ندارد.

علت بروز خطای فاصله نامناسب نازل در پرینت سه بعدی چیست؟

صرفاً امکان دارد که نازل شما به بستر چاپ خیلی نزدیک باشد. اگر بستر چاپ را طوری تنظیم کرده باشید که فاصله ای چند میکرونی با دهانۀ نازل داشته باشد، بعید است که فیلامنت ذوب شده فضایی برای خروج پیدا کند. در بهترین حالت، اولین لایه های چاپ از دست می رود و پس از خروج فیلامنت نیز شانس چندانی برای چسبیدنِ متریال به بستر وجود ندارد. در بدترین حالت، مقداری از فیلامنتِ ذوب شده در هات اِند انباشته می شود و احتمالاً منجر به انسداد می گردد.

رفع مشکل نزدیکی بیش از حد نازل به بستر چاپ

عمدتا با کالیبره کردن یا ترازبندی بستر ساخت مشکل رفع میشود. برای این کار به راهنمای شرکت سازنده دستگاه مراجعه کنید.

راه حل: افست محور Z

اغلب اوقات فقط کمی افزایش ارتفاع نازل می تواند کمک کننده باشد. اکثر پرینترهای سه بعدی در تنظیمات خود به شما اجازه می دهند که مقدار اُفست محور Z را تنظیم کنید (Z offset). برای این که نازل را از بستر چاپ دور کنید، باید افست را به مقدار مثبت افزایش دهید. هرچند باید مراقب باشید، چون افست بیش از حد باعث عدم چسبندگی قطعه به بستر می شود.

راه حل: پایین آوردن بستر چاپ

اگر چاپگر شما اجازه بدهد، می توانید با پایین آوردن بستر چاپ به همان نتیجه برسید. با این حال، این راه حل کمی دردسرساز است، چون بعداً باید بستر را برای چاپ های یکنواخت و مسطح دوباره کالیبره و ترازبندی کنید.

چک لیست مشکل نزدیکی بیش از حد نازل به بستر چاپ

- افست محور Z

- پایین آوردن بستر چاپ

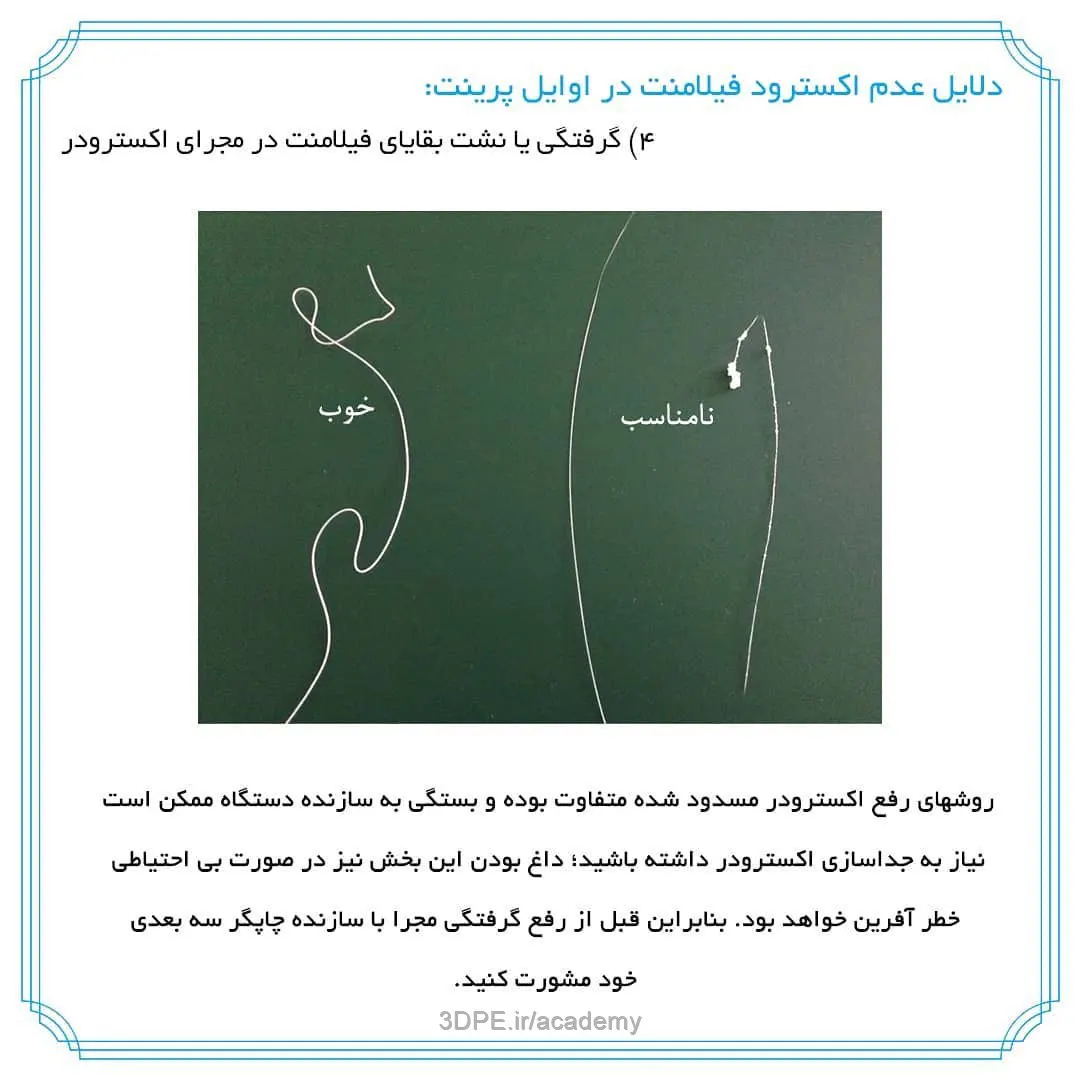

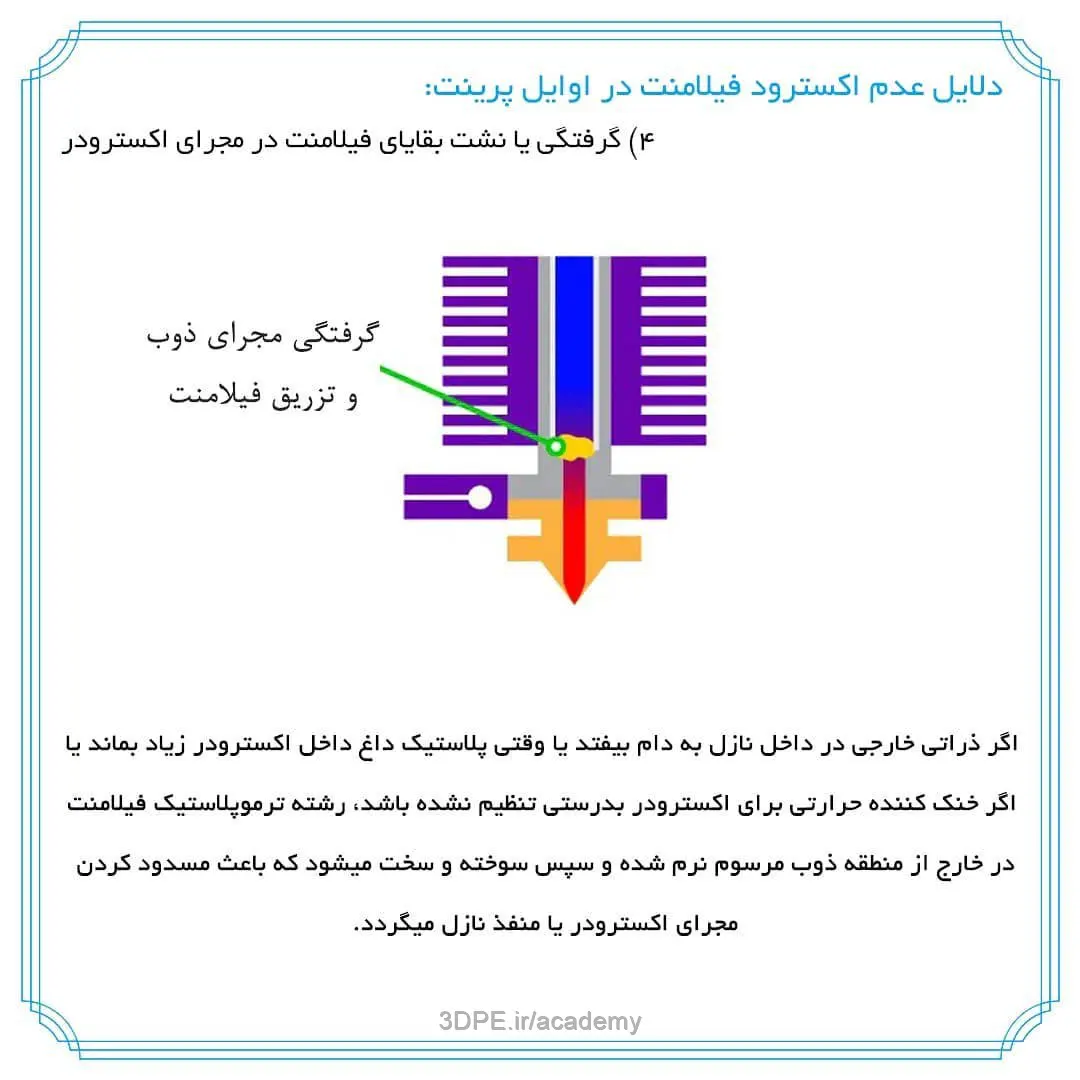

گرفتگی نازل، لوله پایپ و دیگر اجزای آن

شما کار چاپ را آغاز می کنید، اما هر چه تلاش می کنید، چیزی از نازل خارج نمی شود. فیلامنت اکسترود نمی شود و بارگذاری مجدد فایده ای ندارد.

علت بروز مشکل انسداد نازل پرینتر چیست؟

گاهی اوقات، تکۀ کوچکی از فیلامنت تمام شده پس از تعویض رول در نازل باقی می ماند (اغلب به این دلیل که انتهای فیلامنت جدا شده است). وقتی فیلامنت جدید بارگذاری می شود، تکۀ انتهایی فیلامنت قدیمی درون نازل اجازه نمی دهد که فیلامنت جدید خارج شود.

اندکی رسیدگی و مراقبت از پرینتر می تواند احتمال بروز مشکلاتی مانند مسدود شدن نازل را که بر اکستروژن تأثیر می گذارد، کاهش دهد. در واقع، پیش از اینکه گرفتگی مشخص شود، می توانید بفهمید که فیلامنتِ کربنیزه شدۀ قدیمی در داخل نازل شما جا مانده است. این تکه می تواند هفته ها یا ماه ها بدون اینکه متوجه آن شوید همانجا بماند، اما تأثیرات متغیری بر کیفیت چاپ های شما خواهد گذاشت.

در اکثر مدلهای پرینتر در پک اکسترودر نصب شده بخشی بنام پایپ یا لوله تِفلُن PTFE وجود دارد که به مرور زمان بر اثر حرارت و دیگر عوامل کهنه و ناکارآمد میگردد. این بخش را بررسی کنید و اگر لازم است آنرا تعویض کنید.

این علائم معمولاً نادیده گرفته می شوند: مانند بریدگی های کوچک روی دیواره های بیرونی، نقطه ها یا رگه های ناشی از فیلامنت تیره یا تغییرات جزئی در کیفیت چاپ بین مدل ها. ما اغلب به سادگی از کنار این عیوب می گذریم و آنها را بخشی از کارکرد چاپگر سه بعدی در نظر می گیریم، اما در واقع ممکن است مشکلی جدی تر در میان باشد. روش تمیز کردن با سمبه بلند و سوزن نازل و رشته متریال جدید که در زیر به جزئیات آن می پردازیم، می تواند این مشکل را برطرف کند.

نکته: اگر نازل قدیمی و بسیار جرم گرفته باشد، بهتر است آنرا با یک نازل نو و تمیز، تعویض نمایید | تعویض نازل |.

برای نمونه، اگر مرتباً متریال خود را از PLA به ABS تغییر دهید، دچار این مشکل خواهید شد. مقدار کمی PLA در نازل باقی می ماند و بیش از نقطۀ ذوب معمولی خود گرم می شود. یعنی کربنیزه شده و می سوزد.

به همین ترتیب، اگر پیوسته بین ABS و Nylon سوئیچ کنید، شاهد اتفاقی مشابه خواهید بود. معمولاً وقتی فیلامنت جدید را وارد می کنید، برای مدتی کوتاهی دود بلند می شود.

رفع مشکل گرفتگی نازل پرینتر سه بعدی

نکته: قبل از انجام روشهای زیر مطمئن شوید که شرایط گارانتی دستگاه خود را نقض نمی کنید. همچنین آشنا نبودن با این فرایند سبب صدمه به پک اکسترودر دستگاه شما میشود.

راه حل: باز کردن گرفتگی با سوزن

اگر خوش شانس باشید، رفع انسداد می تواند فرایندی سریع و آسان باشد. ابتدا فیلامنت را از روی دستگاه بردارید. سپس با استفاده از کنترل پنل پرینتر خود (اگر دارای آن باشد) تنظیم «heat up nozzle» (گرم کردن نازل) را انتخاب کنید و مقدار آن را تا نقطۀ ذوب فیلامنتِ گیر کرده افزایش دهید یا میتوانید پرینتر خود را به کامپیوتری وصل کنید که نرم افزار کنترل مناسب روی آن نصب باشد و نازل را با استفاده از آن گرم کنید. برای PLA دما را روی 220 درجۀ سانتیگراد قرار دهید. وقتی نازل به دمای مورد نظر رسید، از یک سوزن تنظیف نازل برای پاک کردن سوراخ استفاده کنید (مراقب باشید انگشتانتان را نسوزانید یا خود سوزن را درون نازل نشکنید). اگر نازل شما 0.4 میلیمتر باشد، به یک سوزن کوچک تر نیاز دارید. کیت های اِیربراش تمیزکاری برای انجام این کار مناسب هستند.

راه حل: فشار دادن فیلامنت قدیمی

اگر متوجه شدید که نازل هنوز مسدود است، شاید بتوانید با استفاده از یک فیلامنت دیگر، فیلامنت قبلی را خارج کنید. باز هم با برداشتن فیلامنت از دستگاه شروع کنید و سپس لولۀ تغذیه کننده را از پرینت هِد جدا کنید. برای PLA، هات اِند را تا دمای 220 درجۀ سانتیگراد گرم کنید و سپس با استفاده از یک تکه فیلامنت دیگر از بالا فشار وارد کنید و تلاش کنید که فیلامنت گیر کرده را از نازل بیرون بیاورید. معمولاً اگر فیلامنت جدید موفق به رفع انسداد نشده باشد، فشار اضافی با دست می تواند ثمربخش باشد. با این حال نباید فشار بیش از حد وارد کنید، چون این خطر وجود دارد که میله های افقی چاپگر خم شوند.

وقتی تکۀ باقی مانده از نازل خارج شد، از یک سوزن و برس برای تمیز کردن پسماندهای فیلامنت استفاده کنید.

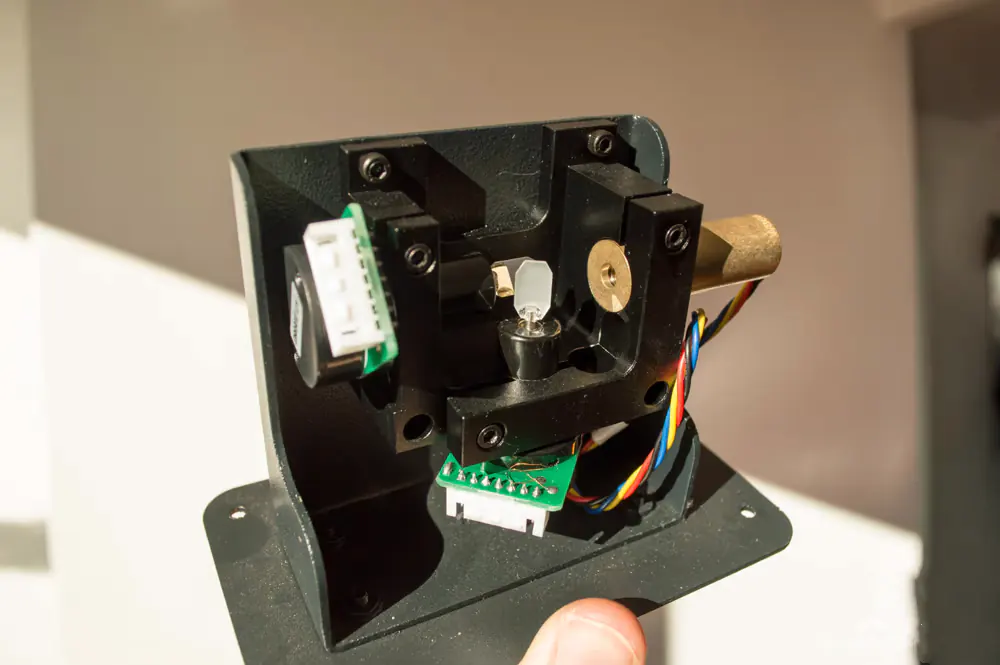

راه حل: باز کردن و بستن مجدد هات اِند

در موارد شدیدی که نازل همچنان مسدود می ماند، باید کمی جراحی انجام دهید و هات اِند را جدا کنید. اگر قبلاً این کار را نکرده اید، بهتر است یادداشت برداری کنید و عکس بگیرید تا وقتی دوباره خواستید آن را سر هم کنید، بدانید که هر چیزی کجا قرار می گیرد. با برداشتن فیلامنت شروع کنید، سپس دفترچه راهنمای پرینتر خود را بررسی کنید تا نحوۀ جداسازی هات اِند را بیاموزید.

راه حل: تمیزکاری نازل بخش اول – انتخاب متریال

برای این کار می توانید از متریال های ABS و Nylon استفاده کنید؛ Nylon نتایج بهتر و ثابت تری می دهد زیرا نقطۀ ذوب بالاتری دارد. در ضمن، این فیلامنت شکل خود را به مراتب بهتر حفظ می کند. با این حال، استفاده از ABS در ایران رایج تر است، زیرا متریال نایلون یا اصلا گیرتان نمی آید یا اینکه قیمت خرید یک رول آن سر به فلک میزند! بنابراین در اینجا ما از همان ABS مرسوم استفاده می کنیم.

راه حل: تمیزکاری نازل بخش دوم- برداشتن فیلامنت

فیلامنت نصب شده روی دستگاه را به روش معمول جدا کنید. سپس لولۀ Bowden را بردارید یا درایو مستقیم را آزاد کنید تا در زمان لازم بتوانید فیلامنت را به صورت دستی وارد نمایید.

راه حل: تمیزکاری نازل بخش سوم- افزایش دمای نازل

دمای نازل را تا 240 درجۀ سانتیگراد افزایش دهید. ما در اینجا از ABS استفاده می کنیم، اما در صورت استفاده از نایلون باید دمای نقطۀ ذوب را از روی بسته بندی بررسی کنید. هیچ کاری نکنید و بگذارید دستگاه به مدت 5 دقیقه روی این دما بماند.

راه حل: تمیزکاری نازل بخش چهارم- فشار دادن فیلامنت

به آرامی به فیلامنت فشار وارد کنید تا شروع به خارج شدن از نازل کند. کمی آن را عقب بکشید و دوباره به جلو فشار دهید تا زمانی که جریان خروجی از نازل آغاز شود.

راه حل: تمیزکاری نازل بخش پنجم- کاهش دمای نازل

دما را به 180 درجه برای ABS یا 140 درجه برای نایلون کاهش دهید (باید فیلامنت خود را کمی آزمایش کنید). چاپگر را به مدت 5 دقیقه در این دما رها کنید.

راه حل: تمیزکاری نازل بخش ششم- استخراج فیلامنت

فیلامنت را از سر آن به کمک موچین یا دم باریک … بیرون بکشید. وقتی به انتهای آن نگاه کنید، باید مقداری مادۀ کربنی سیاه ببینید. این روند را تا زمانی که کاملاً تمیز شود تکرار کنید. اگر فیلامنت از نازل خارج نمی شود، دمای هات اِند را اندکی افزایش دهید.

نکته: نازل بسیار گرم میشود و مراقب باشید، دست شما تماسی با این بخشها پیدا نکند.

چک لیست مشکلات چاپ سه بعدی: گرفتگی نازل، لوله پایپ و …

- گرم کردن نازل و تمیز کردن آن با سوزن و سمبه نازل

- برداشتن لولۀ تغذیه و تلاش برای خارج کردن فیلامنت گیر کرده با استفاده از یک تکه فیلامنت دیگر

- باز کردن هات اِند و تلاش برای خارج کردن فیلامنتِ گیر کرده

- تعویض نازل خراب با یک نازل نو از طریق دستور العمل سازنده دستگاه

پرینت هِد بستر را گم می کند

این مشکل را نمی توان نادیده گرفت چون در حالت های شدیدش، سر و صدای زیاد دستگاه به شما هشدار می دهد که یک جای کار می لنگد. وقتی پرینت هِد بستر را گم می کند، اغلب به نقطۀ نهایی X یا Y نیز رسیده است. وقتی نازل هِد تلاش می کند که از نقطۀ نهایی خود فراتر برود، فشار وارده باعث می شود که از تسمه ها، چرخ دنده ها یا خود هِد سر و صدایی بلند شنیده شود.

بسیار بعید است که پرینتر شما در این حالت موفق به چاپ شود. رفع این مشکل آسان است، اما خطایی نیست که بتوان آن را نادیده گرفت یا بعداً به آن رسیدگی کرد.

علت بروز مشکل عدم مکان یابی نازل اکسترودر چیست؟

- پیکربندی نادرست

- انتخاب اندازه چاپ اشتباه

- فرسوده شدن یا خرابی سنسورهای تشخیص برخورد (End Stops)

- فرسوده شدن تسمه و اتصالات مکانیکی حرکت دهنده پک اکسترودر

اگر این مشکل در یک چاپگر جدید رخ دهد، این احتمال می رود که مشکلی در پیکربندی وجود داشته باشد. دوباره مراحل نصب را انجام دهید و مطمئن شوید که نسخۀ فریمور (برنامه ثابت افزار یا همان برنامه نصبی درایورها) با چاپگرتان سازگاری دارد.

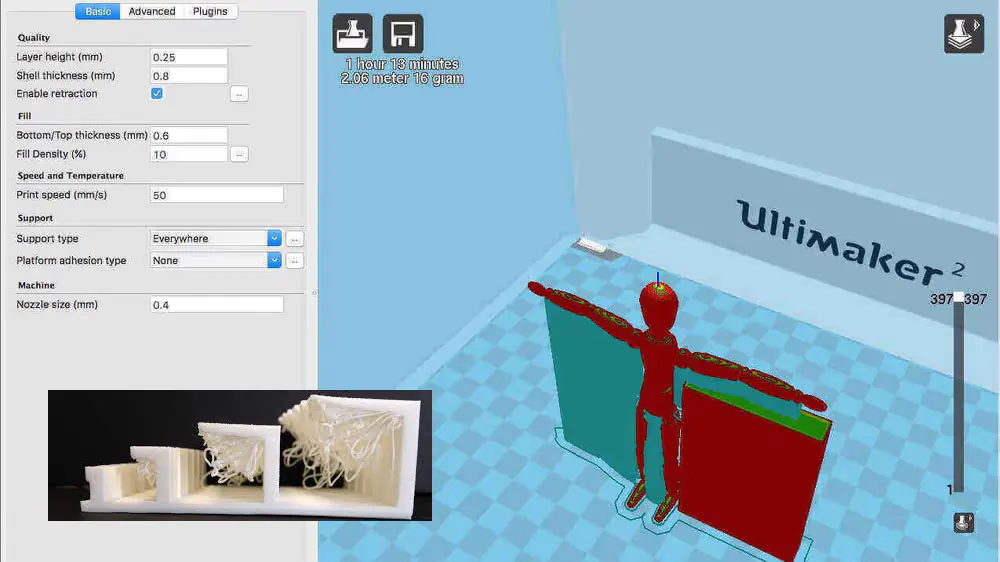

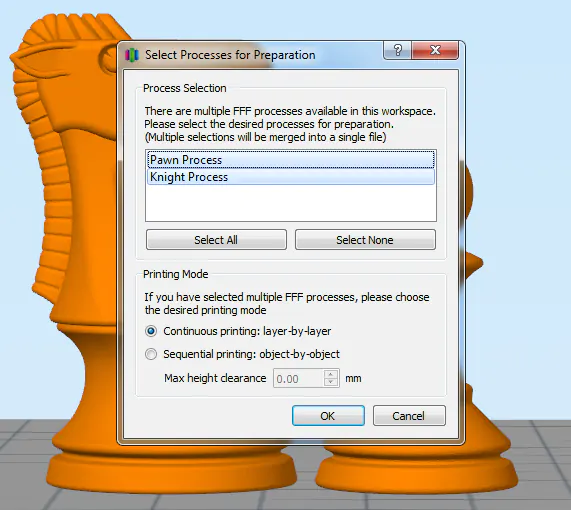

انتخاب چاپگر اشتباه از لیستِ کشویی در برنامۀ اسلایسر (برای دستگاههای وارداتی) یا تنظیم بستر چاپ اشتباه در اسلایسر (برای دستگاههای ایرانی) می تواند یکی از دلایل رایج این مشکل چاپ سه بعدی باشد. برای نمونه، اگر بخواهید فایل هایی را که برای Ultimaker 2 پیکربندی شده اند، با Ultimaker Go چاپ کنید، به این مشکل برخورد خواهید کرد.

وقتی چاپگر خود را راهاندازی می کنید، مطمئن شوید که مقدار صحیح حجم چاپ را هم در فریمور پرینتر و هم از طریق نرم افزار مشخص کرده اید. اگر پرینتر تصور کند که سکوی چاپ بزرگ تری از اندازه واقعی در اختیار دارد، می خواهد از آن استفاده کند، حتی اگر در آن محدوده بستری در کار نباشد.

اگر پرینتر شما معمولاً خوب کار می کند و این مشکل به طور ناگهانی بروز کرده است، کار را با بررسی مجدد نرم افزارِ آماده سازی چاپ شروع کنید. شاید بروز رسانی اسلایسرتان باعث شده باشد که چیزی به حالت پیش فرض برگشته یا تغییر کرده باشد! چندان دور از ذهن نیست که چاپگر به تنظیمات پیش فرض برگردد یا به طور خودکار آخرین مدل چاپگر را انتخاب کند، حتی اگر مدل مورد استفادۀ شما نباشد.

و اگر موارد بالا همگی خوب به نظر می رسند، ممکن است یکی از سنسورهای تشخیص برخورد پرینتر شما از کار افتاده باشد که اوضاع شما بدجور به هم خواهد ریخت، زیرا باید سرویسکاری سخت افزاری انجام دهید.

رفع مشکل پرینت هِد بستر را گم می کند

راه حل: چک کردن اسلایسر برای اطمینان از انتخاب پرینتر درست

پیش از امتحان کردن هر چیز دیگری، ابتدا مطمئن شوید که چاپگر را با مشخصات مناسب در نرم افزار تنظیم کرده اید. همۀ چاپگرها با هم تفاوت دارند. حتی اگر بستر چاپ دو پرینتر مشابه باشند، بعید است که ابعاد و تنظیمات دیگر آنها دقیقاً با هم مطابقت داشته باشد.

راه حل: بروز رسانی فریمور

اگر به تازگی پرینتر را خریداری کرده اید و با این مشکل مواجه شده اید، مطمئن شوید که نسخۀ سازگار درایور ثابت افزار (firmware) را نصب کرده اید. پس از بروز رسانی، مراحل راهاندازی را اجرا کنید و دوباره بررسی کنید که همۀ تنظیمات، به ویژه اندازۀ ناحیۀ چاپ، درست باشد.

راه حل: چک کردن سنسورهای تشخیص برخورد

این امر برای تشخیص به تلاش بیشتری نیاز دارد. حرکت پرینت هِد را تماشا کنید. اگر تلاش می کند که از نقطۀ نهاییِ یکی از محورهای خود عبور کند، ببینید که آیا سنسور تشخیص برخورد قطع شده است یا نه. اگر همه چیز خوب به نظر می رسد (و هیچ یک از مراحل بالا مشکل شما را برطرف نکرد)، تعویض سنسورهای تشخیص برخورد باید قدم بعدی شما باشد.

نکته: در برخی پرینترها، نازل ثابت بوده (حرکت افقی ندارد) و بستر در محور XY جابجا میشود.

چک لیست مشکل پرینت هِد بستر را گم می کند

- چک کردن اسلایسر برای اطمینان از انتخاب پرینتر درست

- به روز رسانی درایورها

- چک کردن سنسورهای تشخیص برخورد

- چک کردن اتصالات مکانیکی حرکت دهنده نازل یا بستر ساخت

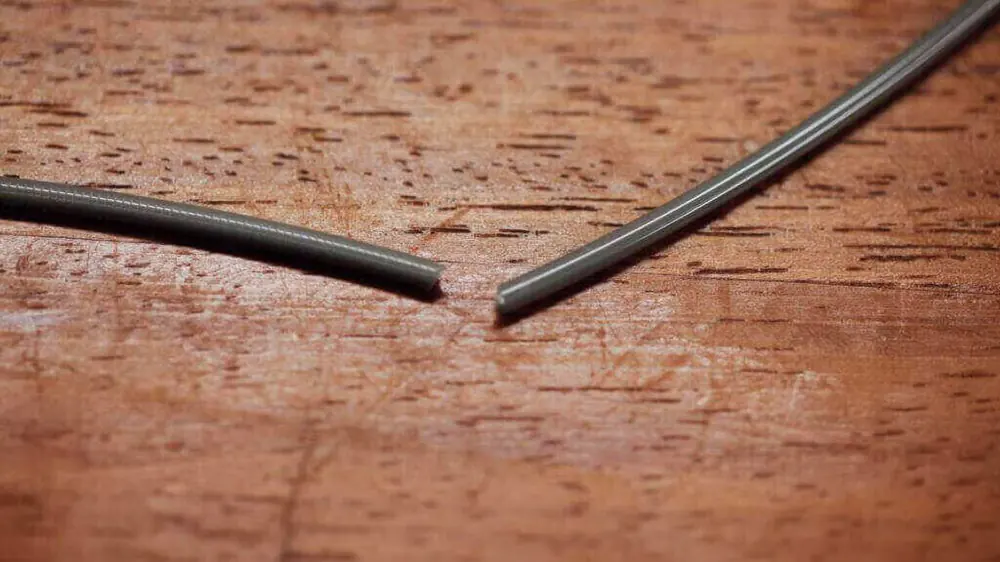

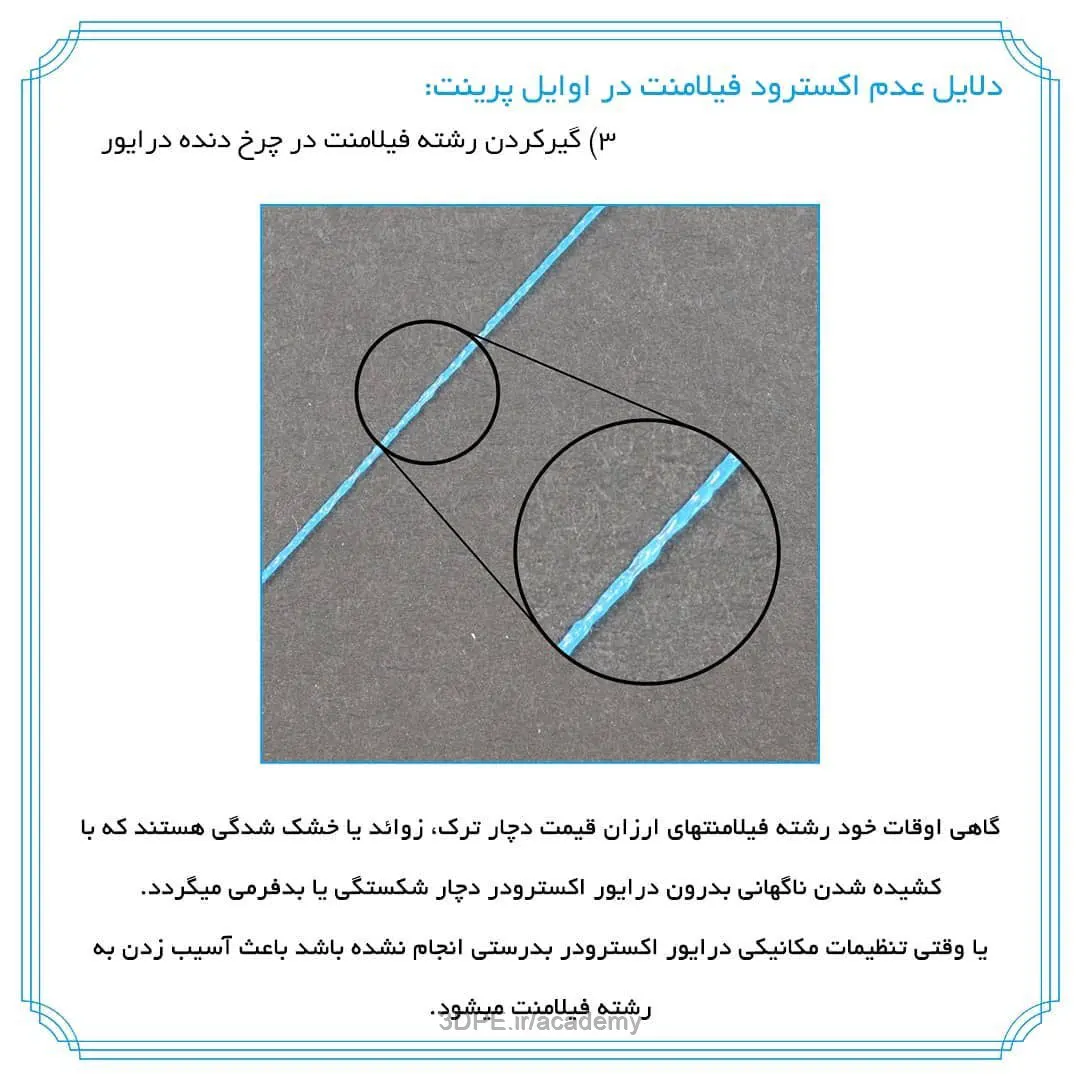

شکسته شدن رشته فیلامنت

در حالیکه رول فیلامنت هنوز پر به نظر می رسد و مطمئن می شوید که فیلامنت درون لولۀ تغذیه وجود دارد، اما چیزی از نازل خارج نمی شود. این مشکل بیشتر در چاپگرهایی با سبک تغذیۀ Bowden یا اکستروژن جدا (غیر مستقیم) رخ می دهد تا پرینترهای با سبک تغذیۀ مستقیم (Direct Drive)، زیرا در آنها معمولا بخش منتقل کننده فیلامنت پنهان و فاصله دار است و شکستگی ها بلافاصله آشکار نمی شود.

علت بروز خطای رشته فیلامنت تکه شده چیست؟

این مشکل می تواند چندین دلیل داشته باشد اما در درجۀ نخست به فیلامنت کهنه یا ارزان بر می گردد. اگرچه فیلامنت هایی مانند PLA و ABS برای مدتی نسبتا طولانی دوام می آورند (در صورتیکه بدرستی نگهداری شوند)، اما اگر در شرایط نامناسب، مثلاً در معرض نور مستقیم خورشید یا مدتی بدون هواگیری روی دستگاه باقی بمانند، خشک و بی کیفیت شده می توانند شکننده شوند. اگر چنین فیلامنتی را وارد دستگاه کنید، هیچ کمکی به شما نخواهد کرد.

مسئلۀ دیگر قطر فیلامنت است که نسبت به شرکت تولید کننده و دسته بندی متریال می تواند متفاوت باشد. گاهی اوقات اگر چرخهای هرزگرد در سیستم کِشنده خیلی سفت باشند، فیلامنتی که هنوز عمر زیادی از آن باقی مانده است، ممکن است تحت فشار پاره شود.

رفع مشکل شکسته شدن فیلامنت

راه حل: برداشتن فیلامنت

اولین کاری که باید انجام دهید این است که فیلامنت را به روش معمول از چاپگر خارج کنید (در دستگاه Ultimaker گزینۀ Maintenance and Change Material را انتخاب کنید). از آنجا که فیلامنت معمولاً در داخل لوله شکسته می شود، باید لوله را از اکسترودر و هات اِند جدا کنید. سپس نازل را گرم کرده و فیلامنت را بیرون بکشید.

راه حل: امتحان کردن یک فیلامنت دیگر

اگر پس از بارگذاری مجددِ فیلامنت باز هم به همان مشکل برخورد کردید، از فیلامنت دیگری استفاده کنید تا ببینید که اگر مشکل از فیلامنت کهنۀ شکننده است، آنرا دور بیندازید.

راه حل: شل کردن هرزگردهای کششی

اگر فیلامنت جدید هم شکست، هرزگردهای کششی را کمی شل کنید تا ببینید که آیا بیش از حد سفت هستند یا خیر. با شروع چاپ، آنها را تا جایی سفت کنید که فیلامنت لغزشی نداشته باشد.

راه حل: بررسی نازل

بررسی کنید که نازل دچار گرفتگی نباشد و آنرا به خوبی تمیز کنید.

راه حل: بررسی نرخ جریان و دما

اگر مشکل شما ادامه دارد، مطمئن شوید که هات اِند به خوبی داغ می شود و به دمای مناسب می رسد. همچنین بررسی کنید که نرخ جریان فیلامنت 100 درصد باشد و روی درصدی بالاتر تنظیم نشده باشد.

چک لیست شکسته شدن فیلامنت

- چک کنید که تاریخ مصرف فیلامنت نگذشته باشد

- قطر فیلامنت را بررسی کنید

- هرزگردهای کششی را تنظیم نمایید

- چک کنید که هات اند تمیز باشد و به دمای مناسب برسد

- نرخ جریان را روی 100 درصد تنظیم کنید

خطای خوردگی روی رشته فیلامنت

گرفتگی نازل، هرزگردهای خراب و دمای نامناسب هات اِند برخی از دلایل رایج به شمار می روند، نتیجۀ مشکل این است که مهرۀ دندانهدار (knurled nut) یا چرخ دندۀ موجود در اکسترودر نمی تواند فیلامنت را بکشد یا به جلو هل دهد. در حالت عادی، موتور دندانه های کوچک روی چرخ دنده را می چرخاند تا فیلامنت را بگیرند و به سیستم تغذیه کنند، اما در این حالت چرخ دنده ها آنقدر فیلامنت را می سایند که دیگر چیزی برای گرفتن وجود نداشته باشد و سپس به صورت هرز می چرخند.

رفع مشکل چاپ سه بعدی: خوردگی فیلامنت

راه حل: کمک به تغذیۀ سیستم

اگر فیلامنت به تازگی شروع به سُر خوردن کرده است، معمولاً می توانید از سر و صدا و مشاهدۀ براده های پلاستیکی متوجه آن شوید، در این هنگام مقداری فشار ملایم به فیلامنت وارد کنید تا به تغذیۀ سیستم کمک شود. این کار اغلب باعث می شود که دستگاه دوباره روان کار کند.

راه حل: تنظیم هرزگردهای کششی

با شل کردن هرزگردها شروع کنید، فیلامنت را وارد و سپس سفت کنید تا دیگر لیز نخورد. قطر فیلامنت ها با یکدیگر متفاوت است، بنابراین هرچند سیستم هرزگرد مقداری از این تفاوت را پوشش می دهد، اما برخی فیلامنت ها به تنظیم دقیق نیاز دارند.

راه حل: برداشتن فیلامنت

در بیشتر موارد باید فیلامنت را جدا کرده و سپس جایگزین کنید تا دستگاه تغذیه شود. وقتی فیلامنت را برداشتید، آنرا از ناحیه ای که دچار خوردگی شده برش دهید و سپس دوباره به سیستم وصل کنید. اگر فیلامنت شکسته باشد، این احتمال وجود دارد که تاریخ مصرف بهینۀ آن رد شده باشد. دوباره امتحان کنید و اگر دوباره پاره شد و متوجه شدید که فیلامنت شکننده به نظر می رسد، آن را دور بیندازید و از فیلامنت دیگری استفاده کنید.

راه حل: بررسی دمای هات اِند

اگر با فیلامنت نو به این مشکل برخورد کرده اید، دمای دستگاه را دوباره بررسی کنید.

چک لیست خوردگی یا زدگی رشته فیلامنت

- کمک به تغذیۀ سیستم

- تنظیم هرزگردهای کششی

- برداشتن فیلامنت

- بررسی دمای هات اِند

مشکلات چاپ سه بعدی FDM: چاپ خراب می شود

همه چیز عالی به نظر می رسیده، اما نهایتا چاپ به دلایلی نامعلوم خراب شده است. شاید مدل به بستر نمی چسبد یا اکسترود فیلامنت متوقف شده باشد یا در اسلایسر ناخواسته تنظیمات چاپ را با متریال ABS نهایی کرده اید در حالیکه پرینت با فیلامنت PLA در حال انجام است؛ این نوع از مشکلات در چاپ سه بعدی رایج هستند.

توقف اکستروژن وسط چاپ

گاهی اوقات، به دلیلی، اکسترود کردن فیلامنت مذاب قطع می شود.

این مشکل پرینت سه بعدی معمولاً به سه بخش از فرایند چاپ مربوط می شود: یا مشکلی در منبع فیلامنت شما وجود دارد یا ایراد از هات اِند/ نازل دستگاه شماست یا اینکه فایل نهایی چاپ تولید شده توسط اسلایسر بطرز ناقصی در SD Cart و USB ذخیره شده است.

ممکن است که هرزگرد اکسترودر شما خیلی سفت باشد و در نتیجه فیلامنت ناگهان پاره شده و وارد شدن آن به هات اِند مختل شود. از طرف دیگر، ممکن است هات اِند تدریجا مسدود شده باشد، که همین امر از اکسترود شدن فیلامنت جلوگیری می کند. گاهی اوقات نیز وقتی پیغام ذخیره شدن فایل در حافظه جانبی دیده میشود، سریع فلش مموری یا کارت حافظه را بیرون میکشید و این امر باعث میشود که مابقی کدهای باقیمانده در کارت ذخیره نشوند.

رفع مشکل توقف اکستروژن وسط چاپ

راه حل: کسب اطمینان از کافی بودن فیلامنت

بدیهی به نظر می رسد، اما حتی بهترین کاربران نیز گاهی تمرکز خود را از دست می دهند. اکنون همه نرم افزارهای اسلایسر، متریال مورد نیاز برای چاپ را تخمین می زنند و همچنین با توجه به وزن رول فیلامنت یا مقدار باقی ماندۀ آن می توانید حدس بزنید که آیا متریال کافی برای چاپ شما وجود دارد یا خیر.

راه حل: بررسی رشته فیلامنت برای اطمینان از عدم وجود خوردگی یا گره

فیلامنتی که زدگی داشته باشد یا بخوبی در رول پیچ نخورده باشد (یعنی با رشته مجاور تاخوردگی یا گره داشته باشد، می تواند باعث خرابی چاپ در اواسط کار شود و این امر از دلایل زیادی ناشی می شود (مثلا بی کیفیت بودن برند سازنده متریال). بهتر است بخش اختصاصی مربوط به خوردگی فیلامنت را در سطور قبلتر مطالعه کنید.

نکته: با توجه به نحوه سوار شدن رول فیلامنت روی دستگاه، ممکن است هنگام حرکت اکسترودر به دورترین نقاط بستر، رشته فیلامنت بیش از حد بیرون کشیده شود (یعنی رشته بلندی از رول خارج شده و معلق بماند) و تدریجا به دور رشته مجاور خود یا محور نگهدارنده متریال دستگاه پیچیده شود؛ این امر سبب گره خوردگی رشته ها شده و با حرکات بعدی اکسترودر، این رشته کشیده و بریده خواهد شد، در این حالت اگر دستگاه سنسور اتمام فیلامنت نداشته باشد، نازل همچنان پرینت را در هوا ادامه میدهد.

راه حل: بررسی نازل برای اطمینان از عدم گرفتگی

بسته شدن نازل توسط یک تکه فیلامنت سوختۀ قدیمی می تواند مشکلات چاپی مختلفی ایجاد کند، که یکی از آنها ممانعت از انجام هرگونه اکستروژن توسط دستگاه است. بخش مربوط به گرفتگی نازل را مطالعه کنید.

راه حل: کسب اطمینان از عدم شکسته شدن فیلامنت

فیلامنت شکسته می تواند باعث قطع ارتباط بین اکسترودر و هات اِند شود، موضوعی که بیشتر در اکسترودرهای سبکِ Bowden مشاهده می شود. خوشبختانه، تشخیص و رفع آن آسان است، اما شاید نشانۀ این باشد که تاریخ مصرف بهینۀ متریال شما گذشته است. بخش اختصاصی مربوط به شکسته شدن فیلامنت را در همین مقاله مطالعه کنید.

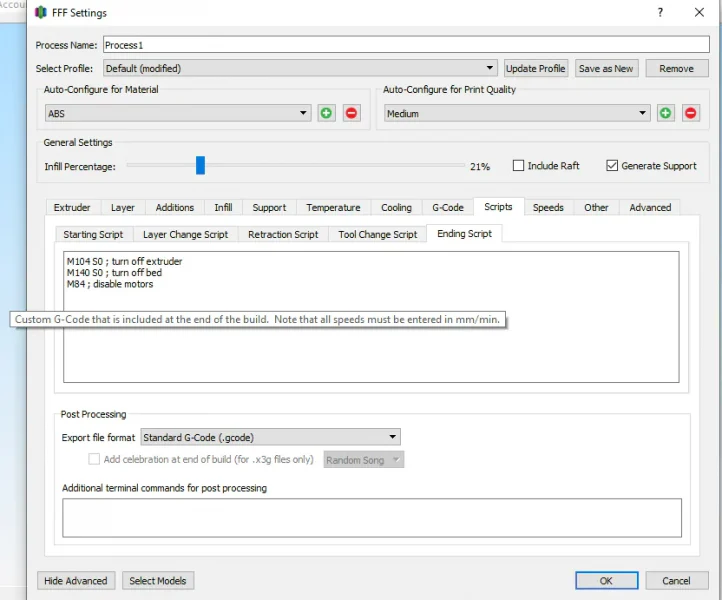

راه حل: هنگام ذخیره فایل جی کد صبور باشید

در هنگام save کردن فایل Gcode حاصل از اسلایسینگ نرم افزار با ظاهر شدن پیغام ذخیره موفقیت آمیز چند ثانیه بیشتر صبر کنید تا باقیمانده کدها بطور کامل به کارت حافظه یا فلش مموری منتقل شوند و سپس با راست کلیک روی آیکون حافظه جانبی و انتخاب safe remove ، فلش یا اس دی کارت را خارج کنید. با این روش مطمئن هستید که کدهای فایل پرینت بطور کامل درون حافظه ذخیره شده است.

چک لیست مشکل توقف اکستروژن وسط چاپ

- کسب اطمینان از کافی بودن فیلامنت

- بررسی فیلامنت برای اطمینان از عدم وجود خوردگی

- بررسی نازل برای اطمینان از عدم گرفتگی

- کسب اطمینان از عدم شکسته شدن فیلامنت

- ذخیره درست فایل نهایی چاپ در اس دی کارت یا فلش مموری

چاپ به بستر ساخت نمی چسبد

خرابی لایه ابتدای پرینت به دلیل نچسبیدن مدل به بستر، مشکلی رایج است و متأسفانه، قطعه پرینتی تقریباً در هر زمانی می تواند از بستر جدا شود، از نخستین لایه گرفته تا آخرین لایه، که مورد دوم بسیار آزاردهنده و اعصاب خردکن است.

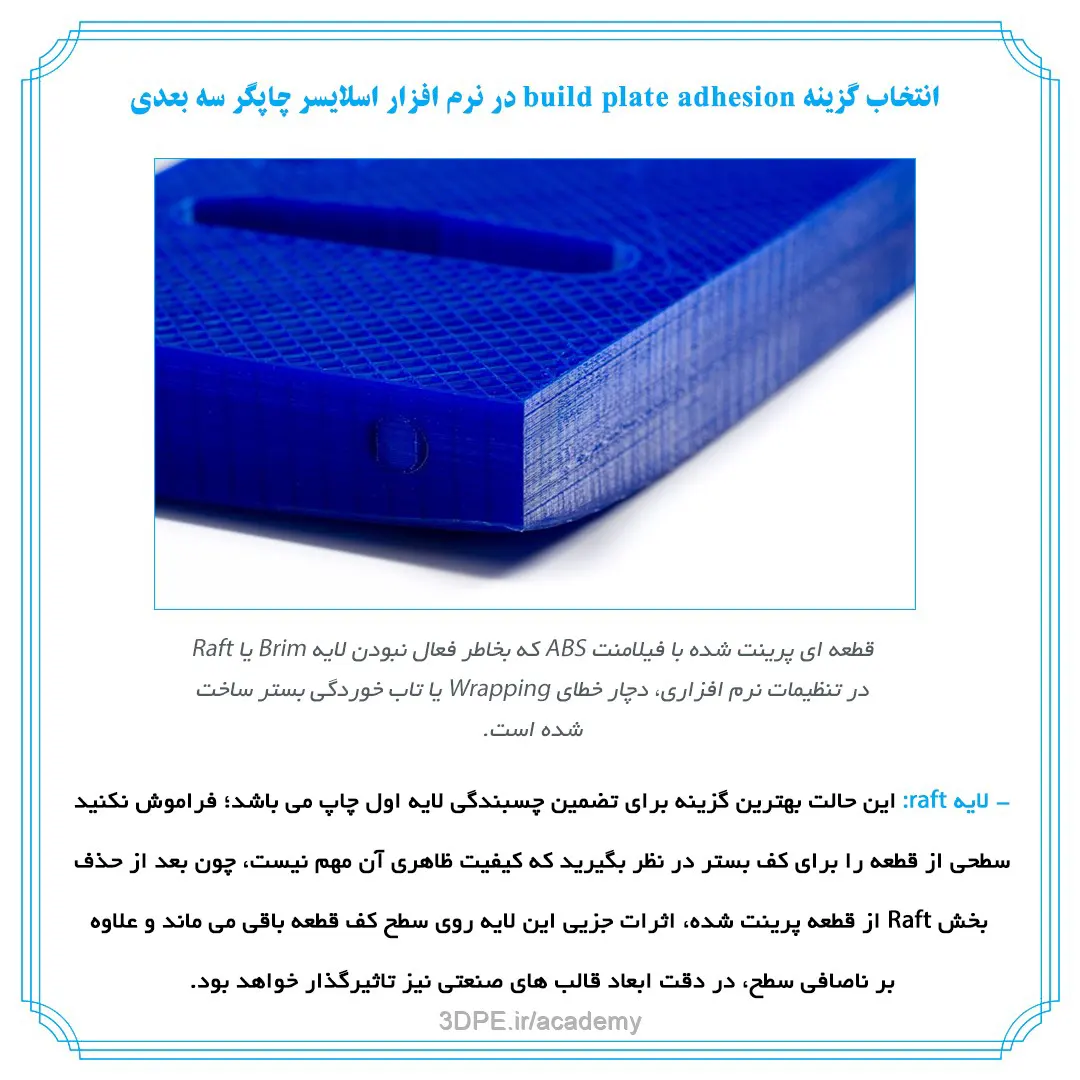

البته این مشکل همیشه به چاپگر مربوط نمی شود، مثلاً اگر برای چاپ مدلی تلاش کنید که کف باریکی دارد و تماس اندکی با بستر چاپ برقرار می کند، احتمال بروز این مشکل شدیدا افزایش می یابد. فرض کنید که قرار است یک هواپیما را چاپ کنید، آنگاه تنها تماس مدل با بستر چرخ ها هستند. بنابراین بعید است که بتوان بدون استفاده از مواد چسبندۀ مخصوص بستر، فعال کردن بستر گرم شونده دستگاه یا بهره گیری از گزینۀ نرم افزاری Raft آنرا چاپ کرد، تازه باید تنظیمات بافت ساپورت ها را هم به دقت بررسی کنید.

خوشبختانه، از آنجا که این مشکل بسیار رایج است، راه حل های آسانی برای آن وجود دارد.

علت بروز عدم چسبندگی بستر پرینت سه بعدی چیست؟

شایع ترین علت این است که کف مدل پیوند درستی با سطح بستر ایجاد نمی کند. فیلامنت برای چسبیدن به بستر نیاز به یک بافت پایه با شکل هندسی مناسب دارد، بنابراین برای حل این مشکل باید سطح پیوند بهتری ایجاد کنید.

بستر چاپ نایکدست (مثلا صفحه شیشه یا آلمینیوم موج دار) می تواند یکی دیگر از علت های اصلی باشد. اگر بستر چاپ هموار نباشد، نازل در برخی قسمت های چاپ به اندازۀ کافی به بستر نزدیک نمی شود و در نتیجه لایۀ اول به درستی به بستر نمی چسبد.

کالیبراسیون (ترازبندی) نامناسب دستگاه نیز می تواند از دلایل اصلی باشد؛ به مرور زمان فاصلۀ بین نازل و سکوی چاپ افزایش می یابد و درنتیجه لایۀ اول به جای اینکه به سکوی چاپ فشار داده شود، روی آن کشیده می شود.

در همۀ این موارد احتمالاً می بینید که یک رشته از فیلامنت در بالای مدل نیمه کاره ظاهر می شود.

نکته: بستر ساخت پرینتر سه بعدی باید حتما از نوع گرم شونده باشد تا از مشکلات جدا شدن قطعه پیشگیری شود.

رفع مشکل: پرینت به بستر نمی چسبد

راه حل: افزودن بافت کمک کننده

برای افزایش احتمال چسبیدن فیلامنت به بستر چاپ، باید چند راهکار را بکار ببرید. مثلا رایج ترین راه این است که یک لایۀ نازک چسب ماتیکی روی بستر چاپ بمالید (پس از پرینت این لایه به راحتی با آب داغ شسته می شود). روش دیگر برای فیلامنتهای بد قلقی مثل ABS افزودن نوار چسب blue یا چسب ماتیکی و بستر گرم شونده است. برای فیلامنت هایی که به بستر گرمایشیِ 40 درجه و بالاتر نیاز دارند، نوارچسب های ویژه ای وجود دارد که در برابر حرارت مقاومت بیشتری دارند.

نکته: اگر اواسط پرینت متوجه شدید که قطعه شما از کف در حال جدا شدن است، میتوانید از چسب قطره ای (123) استفاده کنید و مقدار کمی در زیر آن بخشها ریخته و سریع کف قطعه را روی بستر فشار دهید. بعد از تکمیل پرینت، با کاردک قطعه را جدا و با حلال این ضایعات چسب را از بستر تمیز کنید.

راه حل: تراز کردن بستر چاپ

فرایند ترازبندی بستر در پرینترهای مختلف فرق می کند، برخی از آنها مانند آخرین مدل های پروسا از سیستم ترازبندی خودکار قابل اعتمادی استفاده می کنند، برخی دیگر مانند اولتیمیکر شیوه ای گام به گام ارائه می دهند که در انجام فرایند به شما کمک می کند. برای یادگیری دربارۀ نحوۀ ترازبندی بستر چاپ به دفترچه راهنمای چاپگر خود مراجعه کنید.

راه حل: تنظیم کردن ارتفاع نازل

اگر نازل بیش از حد بالا باشد، فیلامنت به بستر نمی چسبد و اگر خیلی پایین باشد، خود نازل مدل یا سطح بستر دستگاه را شدیدا می خراشد. گزینۀ offset محور Z را در تنظیمات چاپگر خود بیابید و اندکی تغییر دهید- به سمت مثبت برای دور کردن نازل از بستر و به سمت منفی برای نزدیک تر کردن نازل به آن.

راه حل: تمیز کردن بستر چاپ

اگر روی بستری مانند شیشه چاپ می کنید، بهتر است هر چند وقت یک بار آن را تمیز کنید، به ویژه اگر مرتباً از چسب استفاده می کنید. چربی ناشی از اثر انگشت شما، تجمع بیش از حد رسوباتِ چسب و اثرات پرینتهای قبلی می توانند منجر به عدم چسبندگی بستر چاپ شوند.

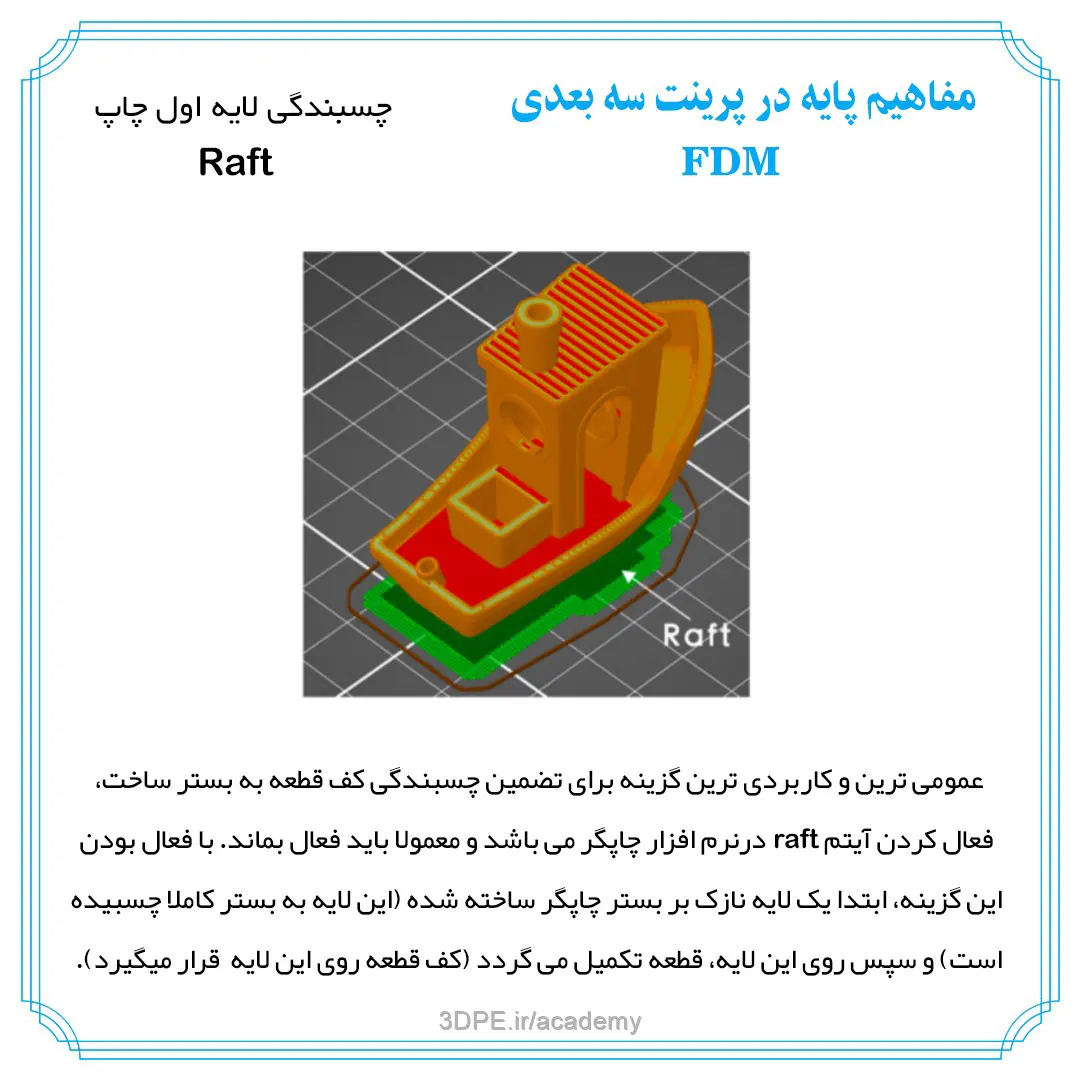

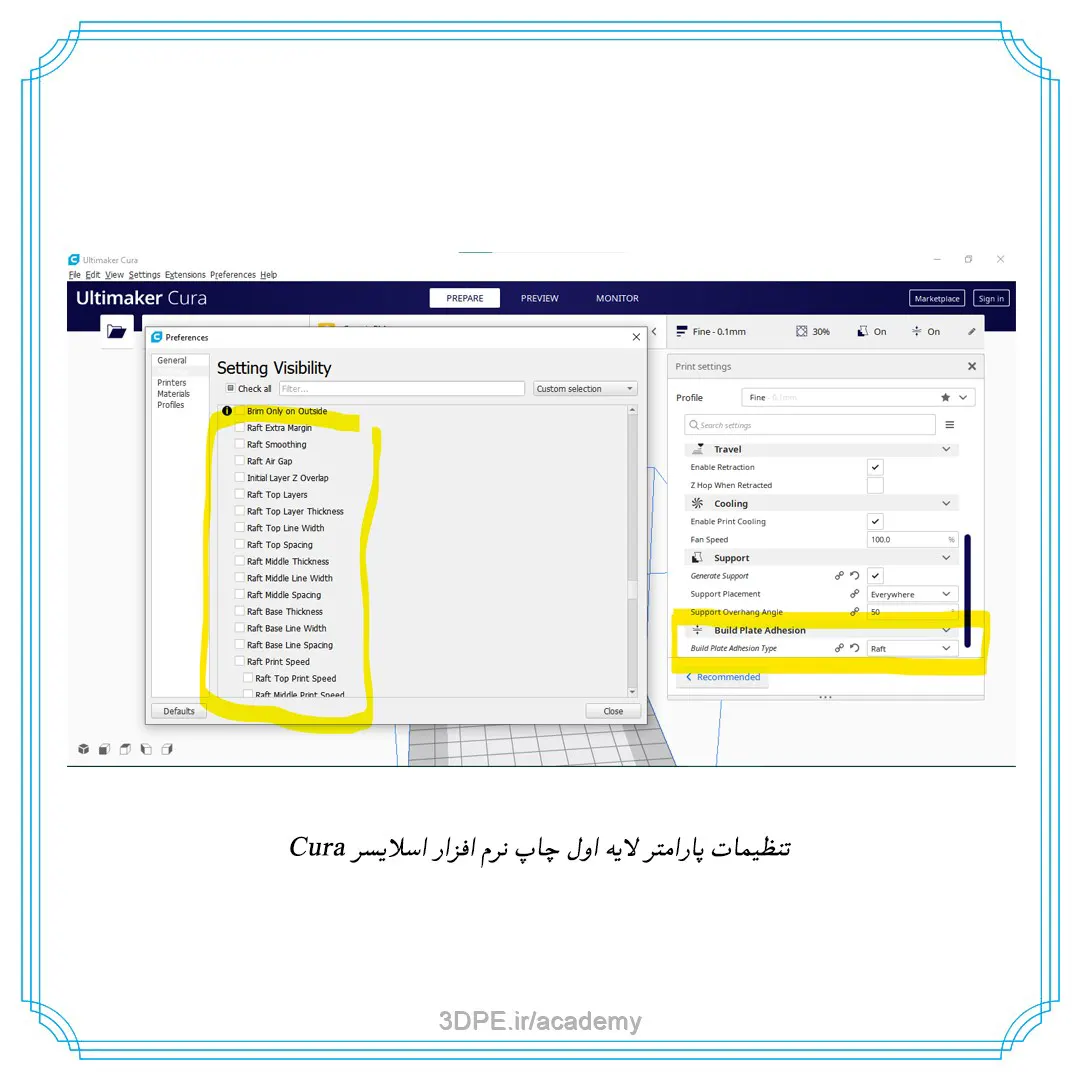

راه حل: اعمال کردن گزینۀ چسبندگی بستر

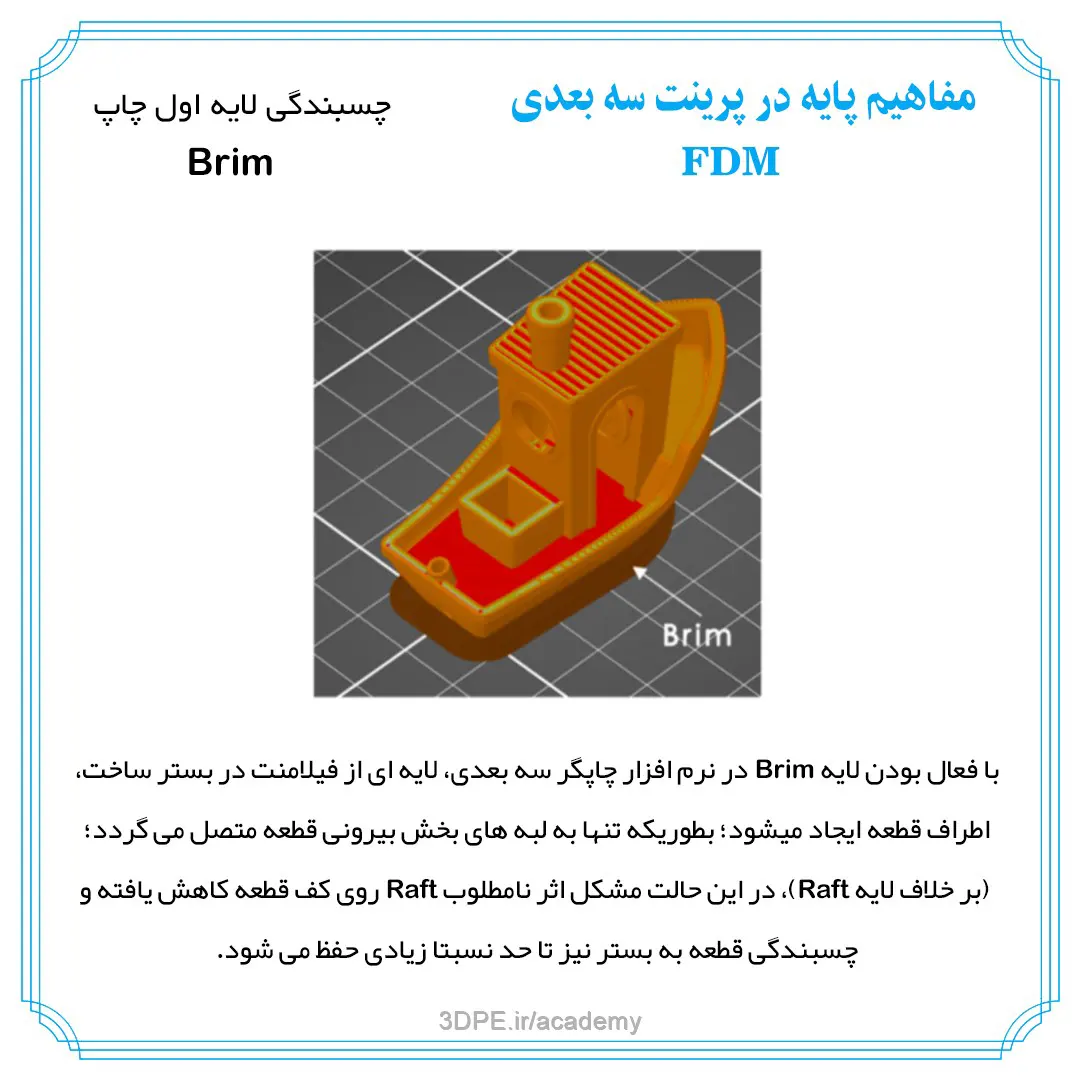

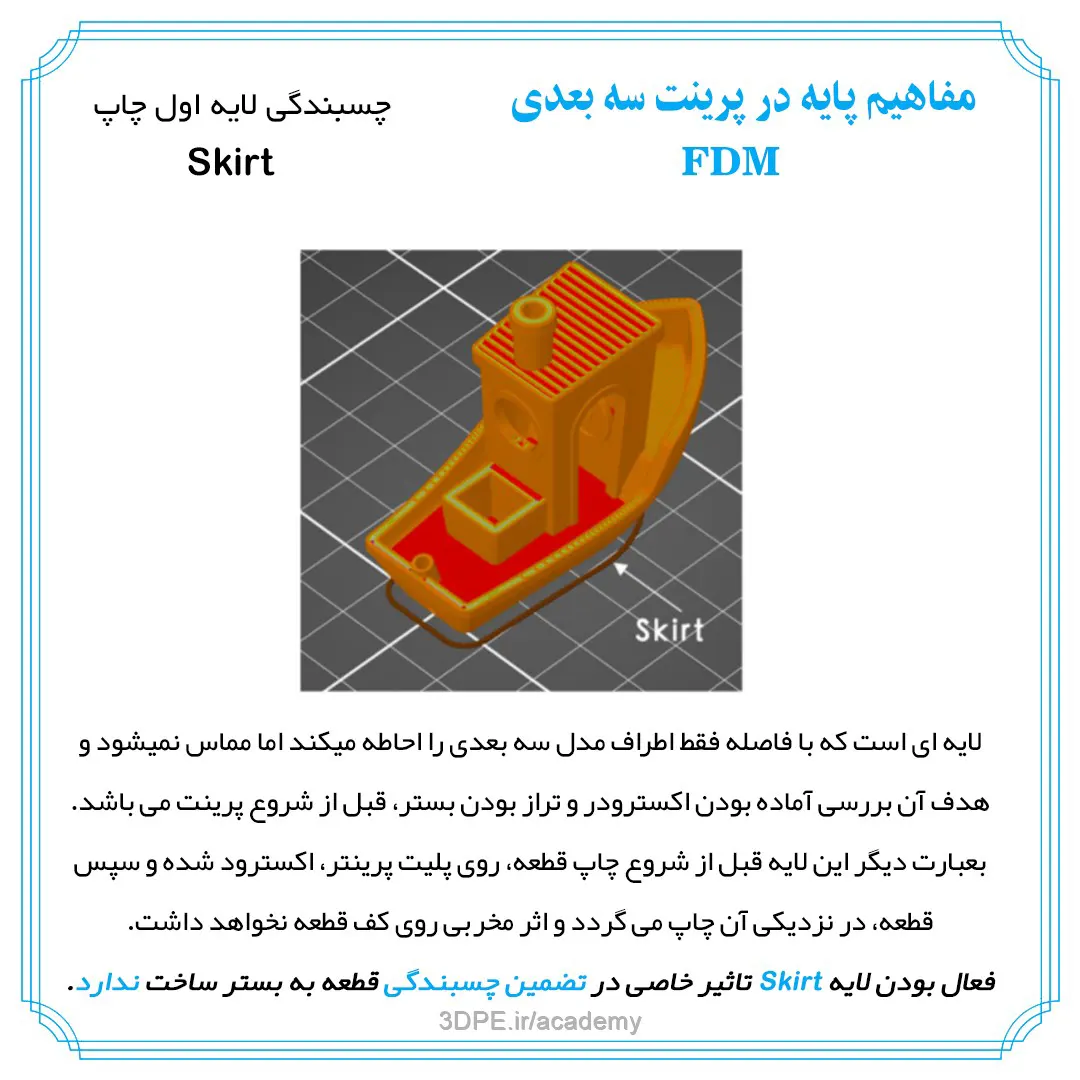

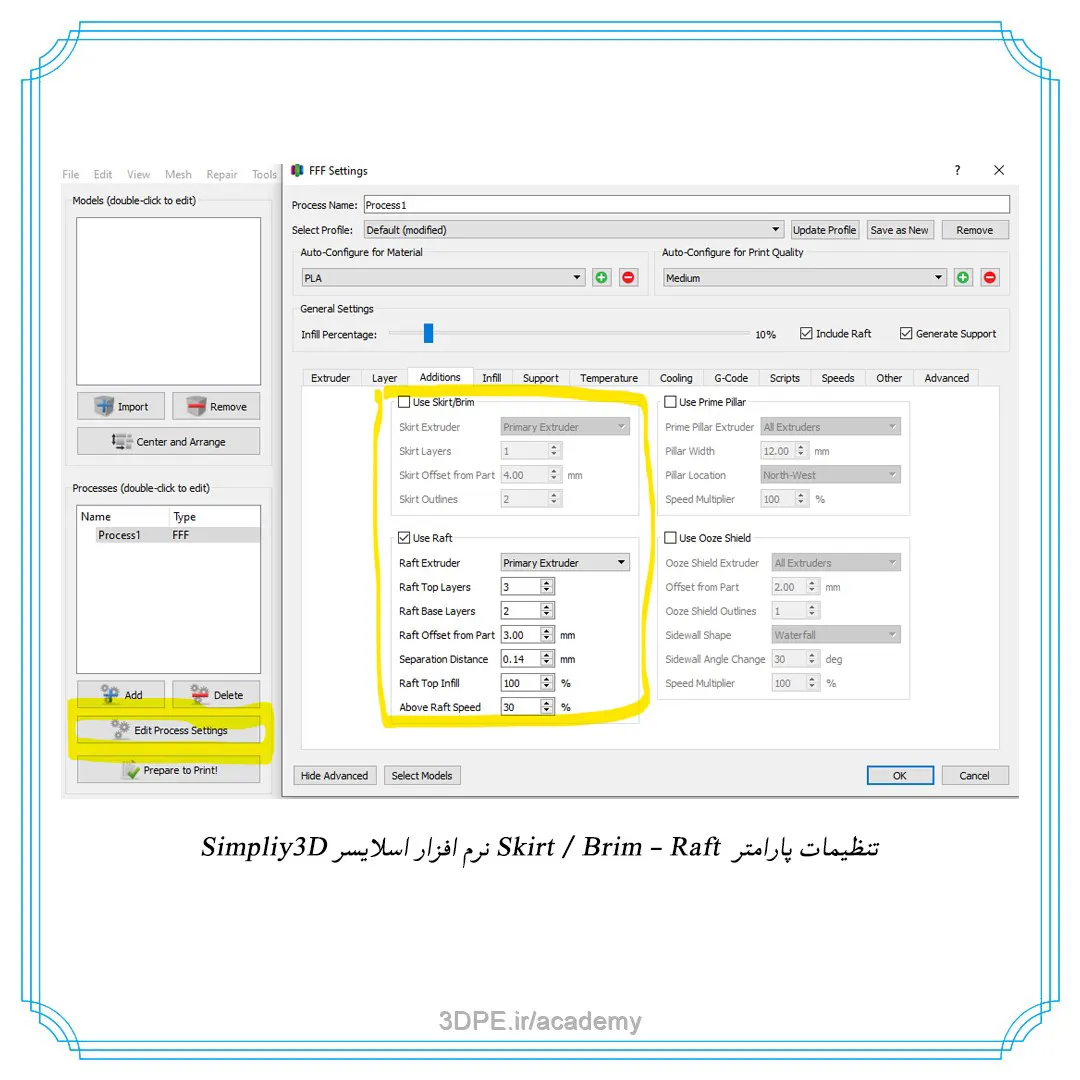

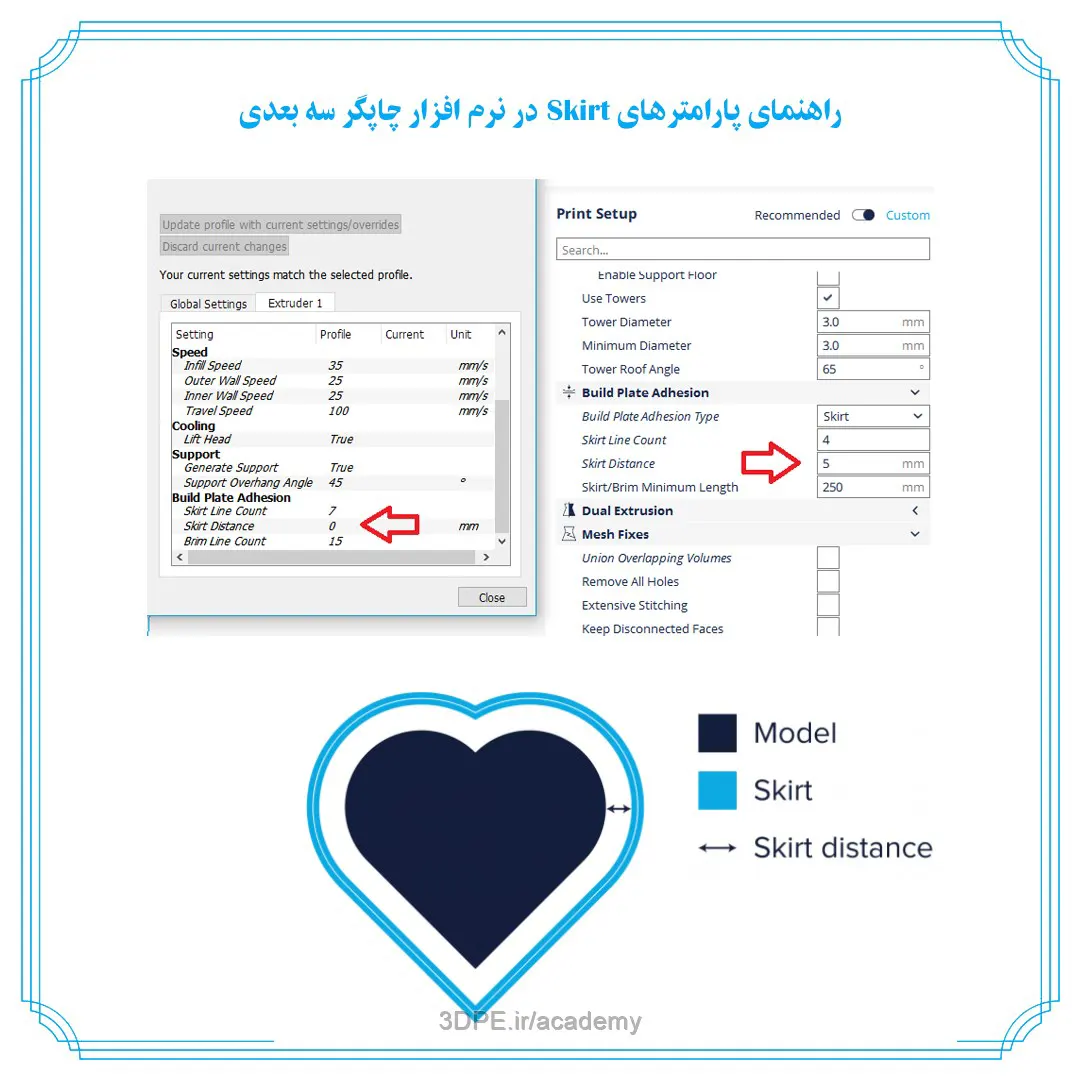

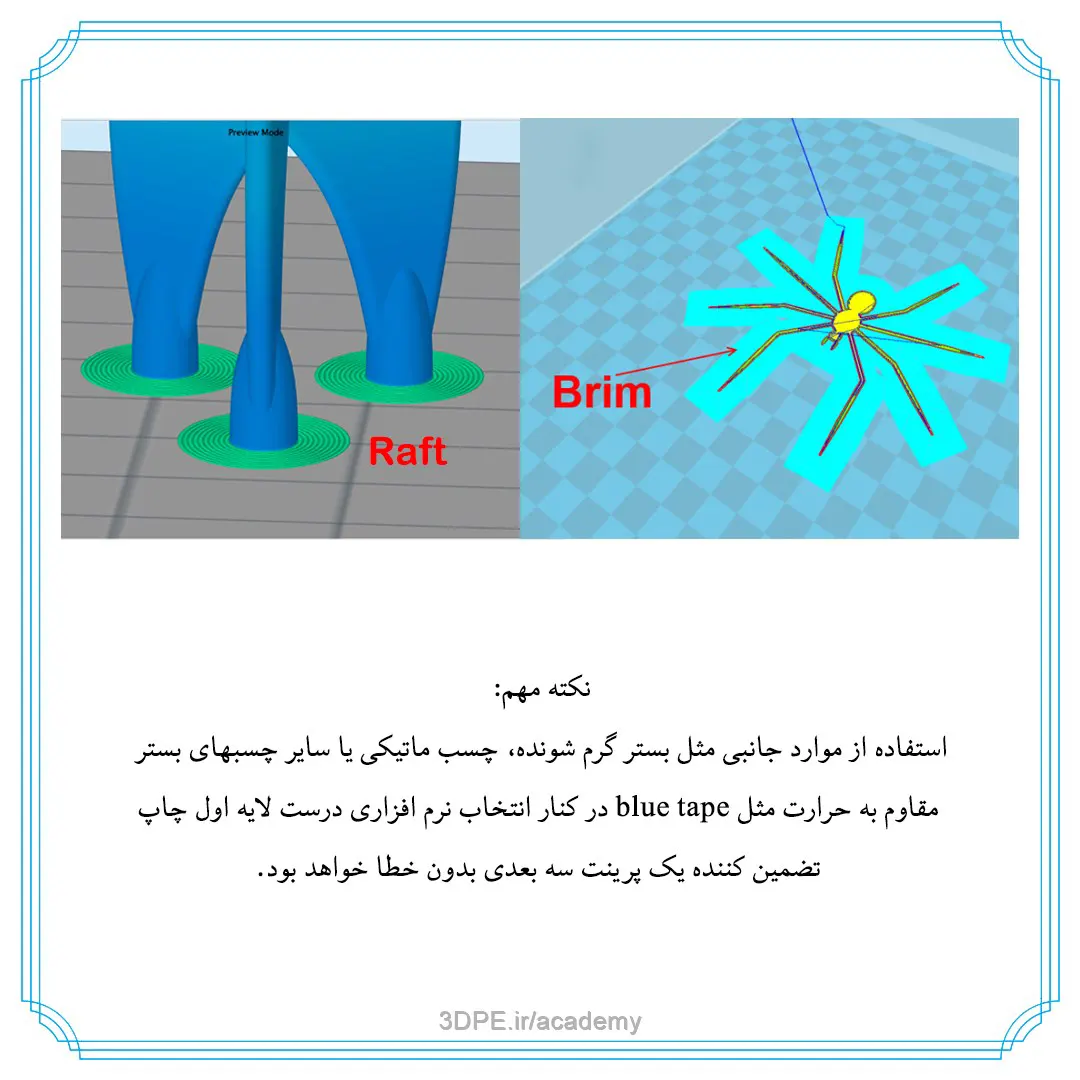

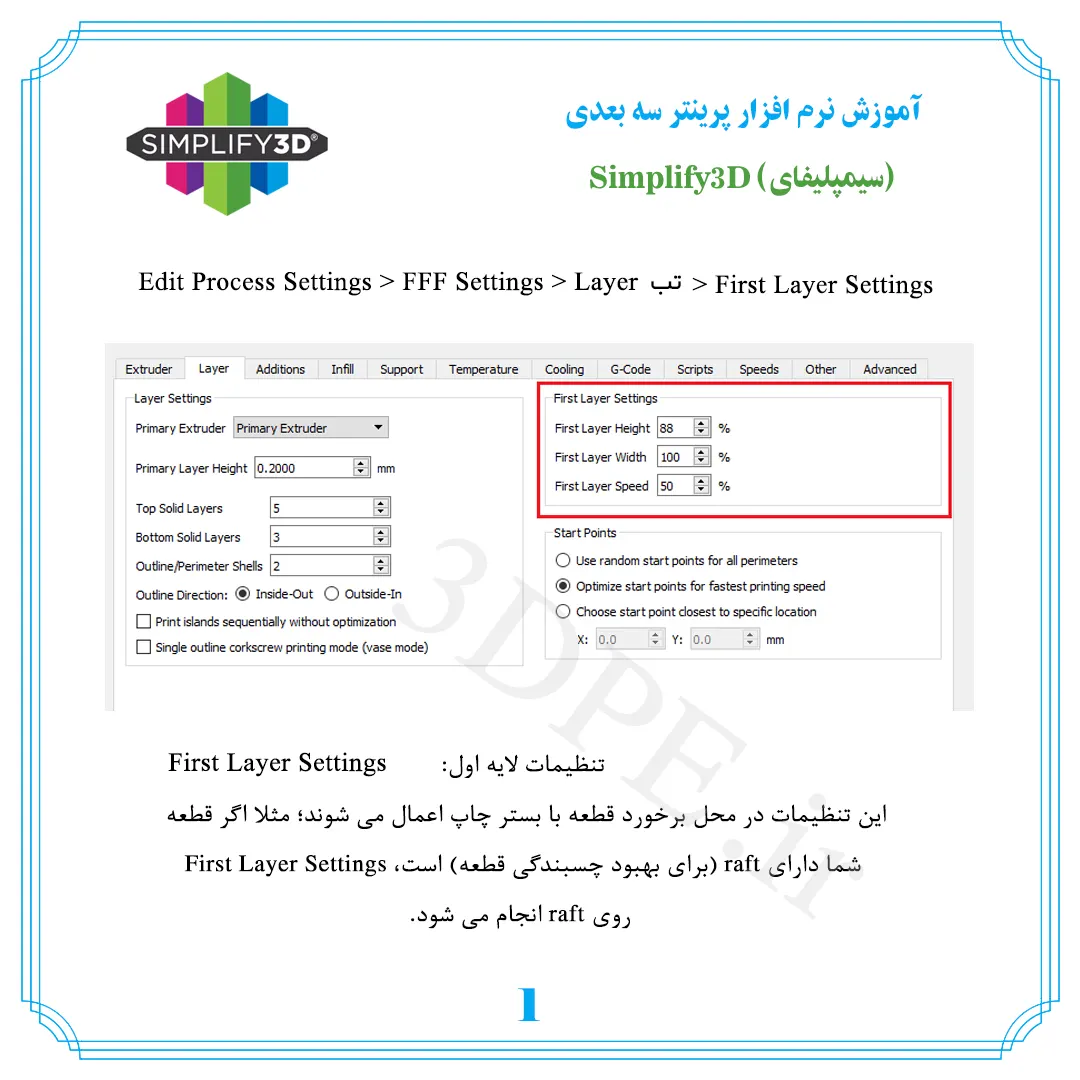

برخی مدل ها بدون تنظیم کمیت brim (لبه) در اسلایسر به خوبی چاپ می شوند، اما مدل های کوچک تر و آنهایی که سطح تماس کوچکی با بستر دارند، به نوعی چسبندگی بستر نیازمندند. این امر را می توان از طریق نرم افزار اسلایسر انجام داد- در آن به دنبال گزینه های «Brim» و «Raft» بگردید.

گزینۀ Brim یک لایه احاطه شونده ایجاد می کند که در محل تلاقی لبه چاپ و بستر به مدل می چسبد؛ این گزینه کمترین ضایعات را تولید می کند و تجربه ثابت کرده است که بهترین گزینه محسوب می شود، البته به شرطی که با استفاده از چاقو برای جداسازی brim از لبه ها مشکلی نداشته باشید.

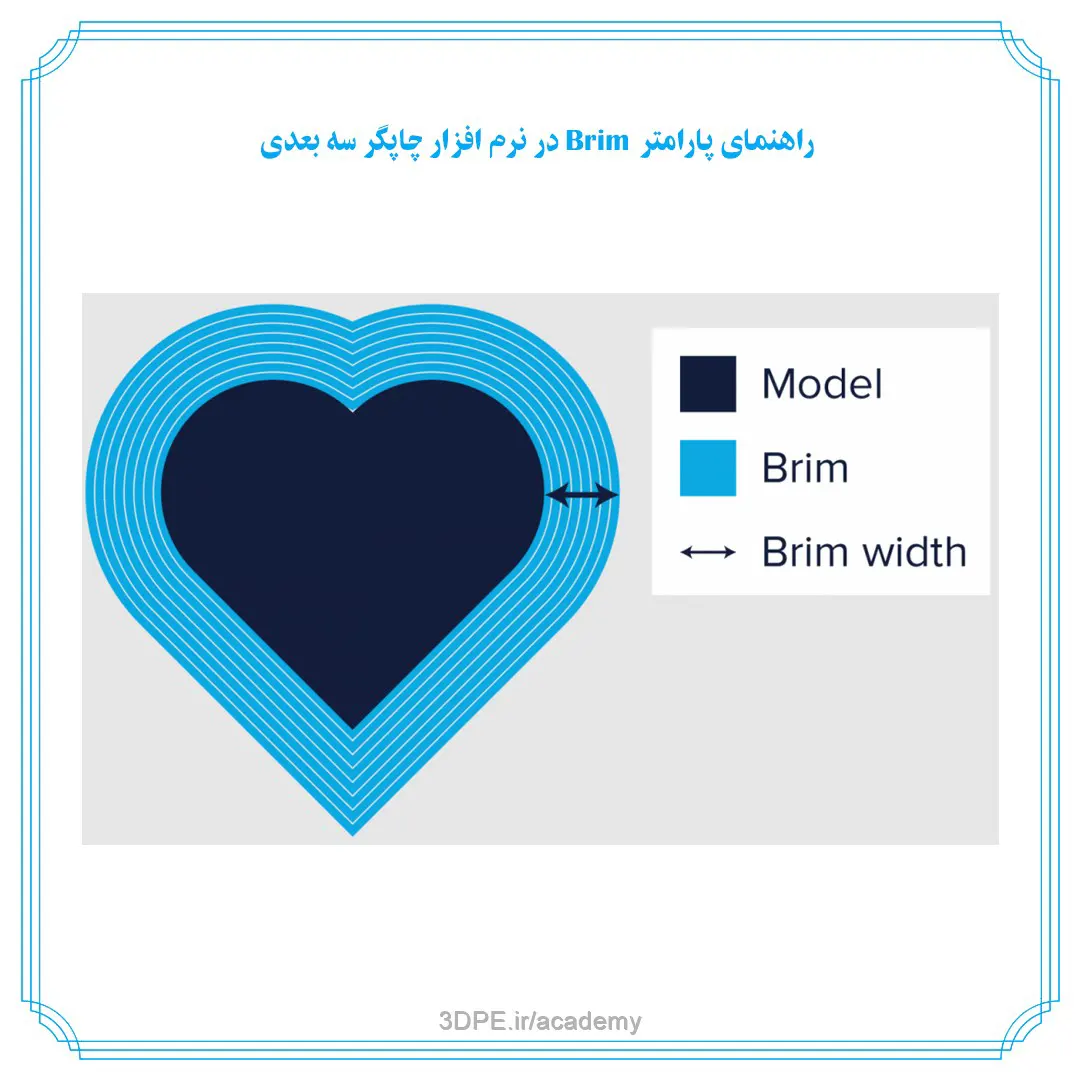

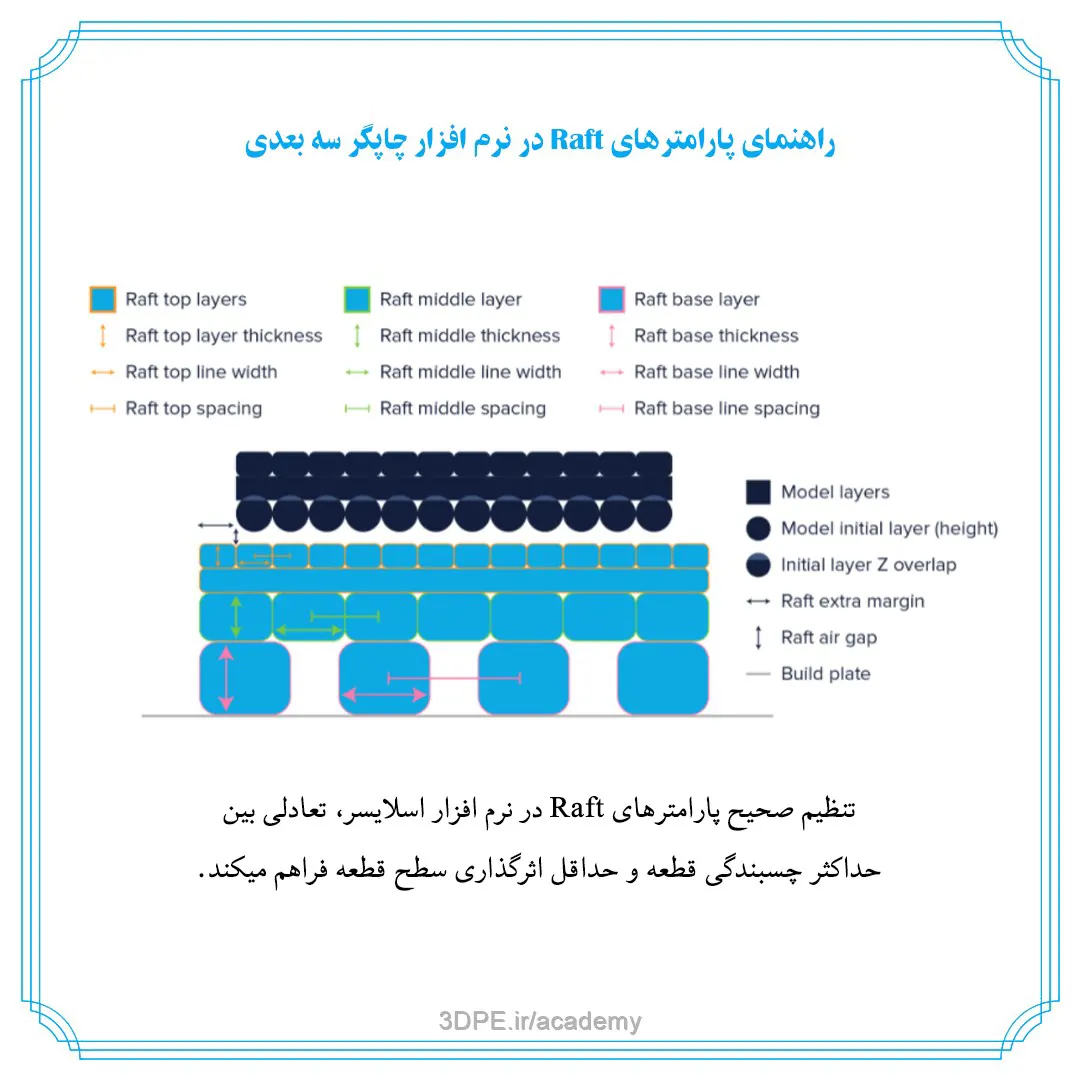

Raft نیز همین کار را انجام می دهد. بسته به پارمترهایی که اضافه می کنید، لایه ای شبیه به سطح پایینی مدل شما با ضخامت و چسبندگی بیشتر ایجاد می شود. سپس مدل شما روی آن ساخته می شود.Raft معمولاً باعث می شود که سطح مدل در محل تلاقی با آنها خشن و ناصاف باشد و در مقایسه با Brim متریال بیشتری مصرف می کنند. با این حال، مزیت Raft در این است که می توان آن را به سادگی جدا کرد و بهترین کیفیت چسبندگی را فراهم میکنند.

راه حل: افزودن بافت ساپورت

اگر مدل شما دارای برآمدگی های پیچیده و بخش های آویزان باشد، علاوه بر افزودن گزینه های چسبندگی بستر، باید ساپورت هایی اضافه کنید تا مدل در طول فرایند چاپ ثابت نگه داشته شود.

چک لیست مشکلات پرینت سه بعدی: چاپ به بستر نمی چسبد

- ترازبندی بستر چاپ

- تنظیم ارتفاع نازل

- تمیز کردن بستر چاپ

- اعمال کردن گزینه های چسبندگی بستر

- فعال کردن بافت ساپورت در اسلایسر

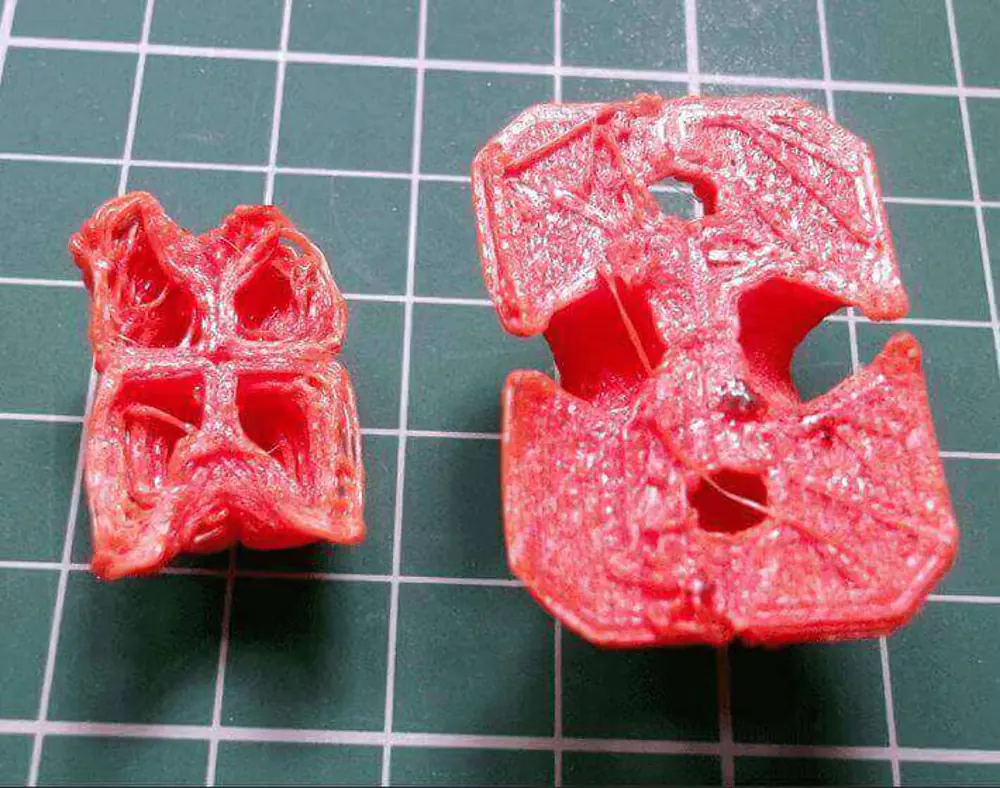

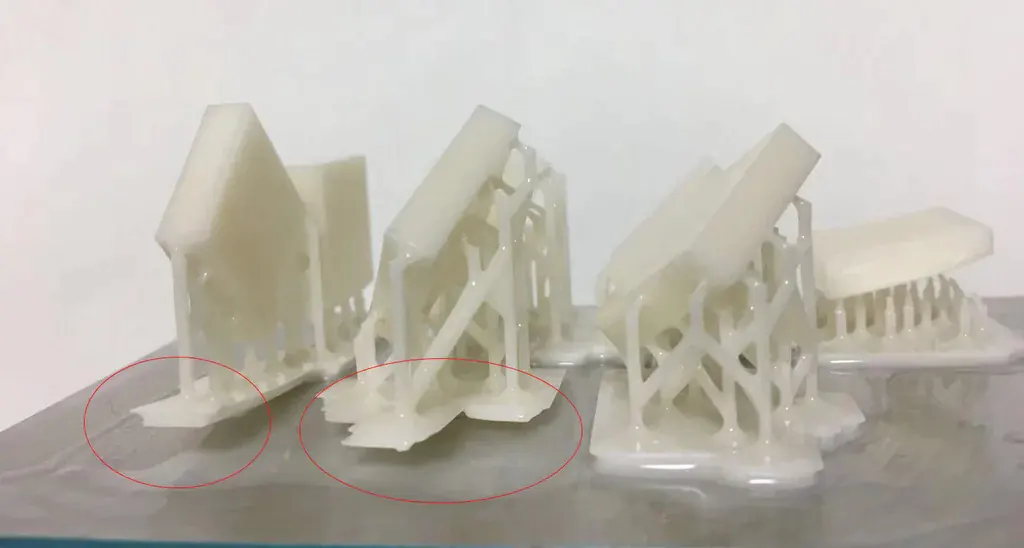

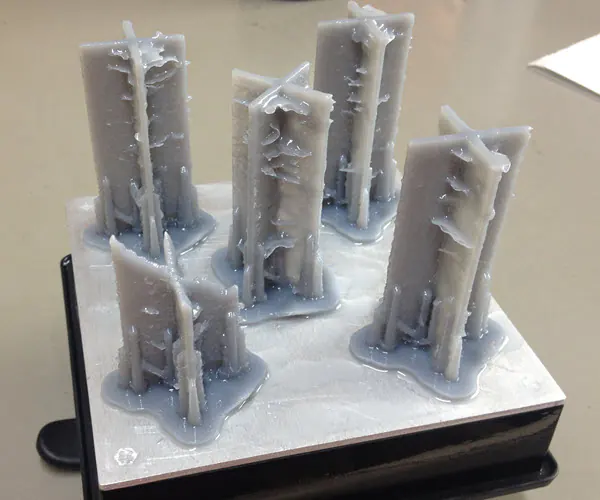

ساپورت ها خراب می شوند

همانطور که قبلا گفتیم، چاپ مدل های پیچیده با بخشهای آویزان (معلق در هوا) به بافت نگهدارنده support نیاز دارد (یعنی اول این بافت پرینت شده و سپس بخشهای آویزان قطعه روی این بافت بالا می آید) و هرچند جداسازی ساپورت ها از قطعه اصلی گاهی میتواند دردسرساز باشد، اما فعال کردن پرینت ساپورت، بخشی ضروری از فرایند چاپ به شمار می رود.

وظیفۀ بافت ساپورت ساده است: باید از قسمتهای آویزان پرینت پشتیبانی کند، اما در مواقعی موفق به انجام کار نمی شود و از مدل پشتیبانی نمی کند و دو مشکل زیر ایجاد میشود:

- وقتی دستگاه بخش های مربوط به ساپورت ها را اکسترود می کند، متوجه می شوید که ساختار ساپورت ناصاف به نظر می رسد یا شاید ترک هایی روی آن ظاهر شوند یا ناکافی به نظر برسند.

- نه تنها ساپورت ها کار نمی کنند، بلکه فیلامنت اضافی به جای محافظت از مدل شما، آنرا خراب می کند.

علت بروز این مشکل در چاپ سه بعدی چیست؟

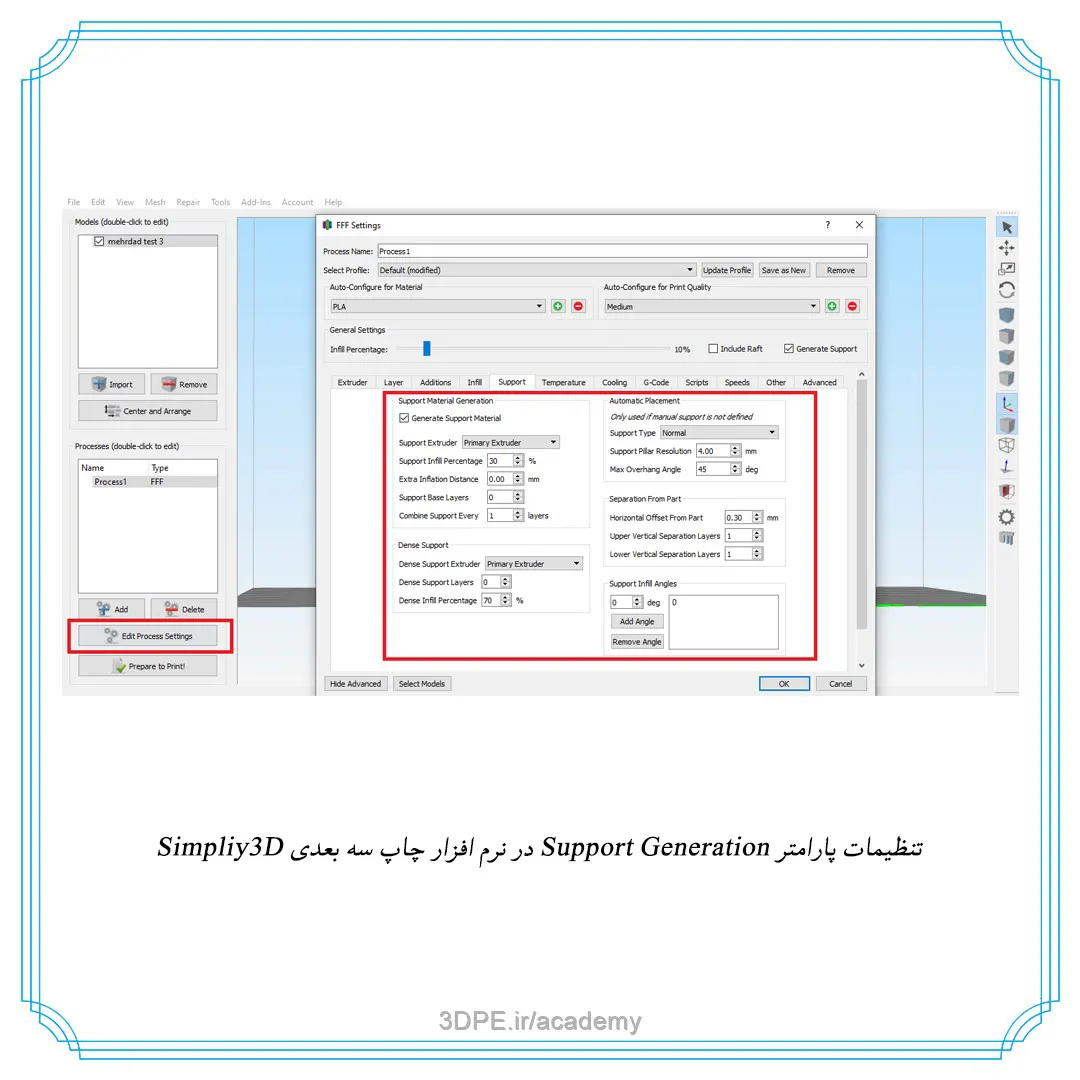

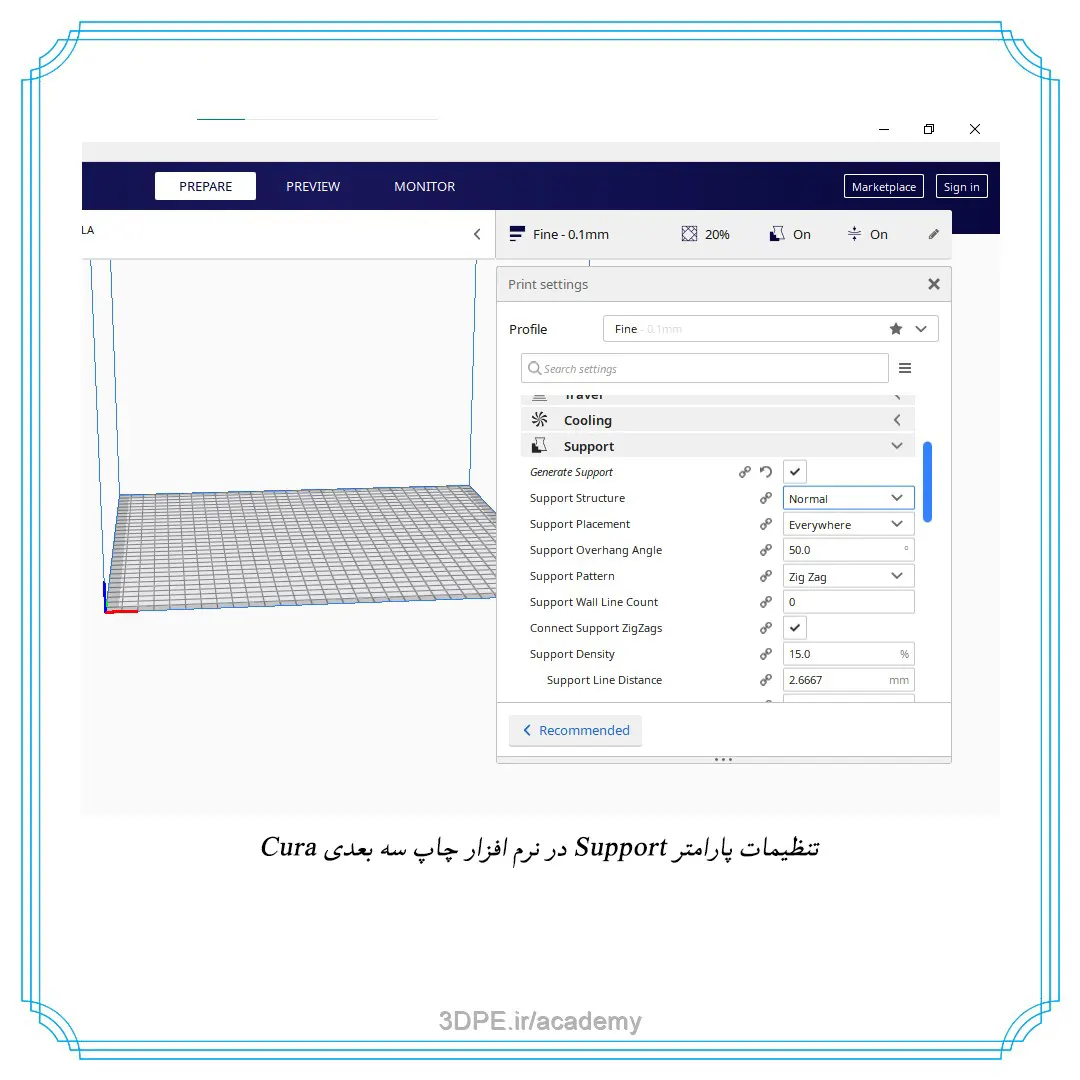

ساختار الگوهای ساپورت چیزهای پیچیده ای هستند و اکثر برنامه های اسلایسر گزینه های بسیار محدودی را در اختیار شما قرار می دهند (همیشه معروفترین و قویترین نرم افزار اسلایسری که مرتبا بروزرسانی میشود را استفاده کنید). پایبندی به تنظیمات پیش فرض آسان است، اما این امر موفقیت همه چاپ هایتان را تضمین نمی کند. یک نکتۀ مهم نوع الگوی ساپورتی است که مدل شما را در طول چاپ پشتیبانی می کند و نرم افزار Cura تنظیمات بسیار خوبی برای این مورد دارد.

در نرم افزار اسلایسر Cura (حالت رابط کاربری custom یا کاربر پیشرفته) پس از فعال کردن تیک generate support میتوانید الگوهای بافت ساپورت (Support Pattern) را انتخاب کنید: خطی (lines) و زیگ زاگ (zig zag) معمولاً پس از اتمام چاپ براحتی جدا می شوند، اما در طول فرایند استحکام کمتری دارند. الگوهای مثلثی (Triangles) و شبکه ای (Grid) پشتیبانی بیشتری ارائه می دهند، اما جداسازی آنها می تواند دشوار باشد.

یک پل ساده با پایه های نازک را در نظر بگیرید و سپس به ساپورت ها فکر کنید. آنها کار دشواری در پشتیبانی از مدل دارند، بنابراین اگر الگوهای خطی یا زیگ زاگ را انتخاب کرده باشید، احتمالاً مدل در طول فرایند چاپ حرکت می کند و به مرور زمان ساپورت های ظریف می شکنند.

گزینه ای مستحکم تر مانند الگوی شبکه ای گزینۀ بهتری است.

برخی نرم افزارهای اسلایسر به شما اجازه می دهند که بدون چسبندگی بستر ساپورت ها را چاپ کنید. در این حالت، پایۀ کوچک ساپورت نمی تواند پیوند خوبی با بستر چاپ برقرار کند.

در مدل های بلند، طول ساپورت می تواند بیش از حد باشد و در نتیجه ساختار نازک به سادگی تحت فشار قرار می گیرد. در این حالت باید به ایجاد یک ساپورت فیزیکی حین پرینت این بخشها مانند گذاشتن پایه ای از چوب یا مقوای مستحکم فکر کنید. با این کار می توانید در زیر بخش های آویزان و برآمدگی ها پشتیبانی قدرتمندی ایجاد کنید.

جداسازی ساپورت می تواند دردسرساز باشد، بنابراین بهتر است تراکم آن را تا حد ممکن پایین بیاورید (البته اگر ساپورت ها باید وزن قابل توجهی را تحمل کنند، از این کار اجتناب کنید). مقدار Support Density را در نرم افزار اسلایسر پیدا کرده و تنظیم نمایید.

علت دیگر می تواند فیلامنت قدیمی یا ارزان باشد، اگر تاریخ مصرف فیلامنت گذشته باشد، احتمالاً متوجه می شوید که لایه ها به خوبی به هم نمی چسبند یا اکستروژن نامرتب است، که این امر منجر به شکستگی ساپورت ها می شود.

در نهایت چاپگر خود را بررسی کنید. اگر پرینتر بیش از حد معمول حرکت می کند یا می لرزد، پیچ و مهره ها را بررسی کنید و مطمئن شوید که همه چیز محکم است. وقتی تمام بررسی های معمول را انجام دادید، برای اطمینان فرایند کالیبراسیون را دوباره انجام دهید.

رفع مشکل ساپورت های خراب

راه حل: انتخاب ساپورت مناسب

به نوع مدلتان نگاه کنید. اگر برآمدگی های بزرگی دارد که بخش های مختلف مدل را به هم متصل می کند و این بخش ها تماس مناسبی با بستر دارند، بهتر است از الگوهای خطی و زیگ زاگ استفاده کنید. اگر مدل تماس کمی با بستر دارد یا به تکیه گاه های بسیار قوی نیاز دارد، از بافت ساپورت های شبکه ای یا مثلثی بهره ببرید.

راه حل: افزودن چسبندگی بستر

حتماً یکی از گزینه های چسبندگی بستر مانند Raft را اضافه کنید تا پایه ها سطح بیشتری برای چسبیدن در اختیار داشته باشند.

راه حل: افزایش تراکم ساپورت

این را بعنوان آخرین راه امتحان کنید. افزایش تراکم ساپورت تکیه گاه محکم تری برای مدل شما فراهم می کند و کمتر تحت تاثیر حرکت مدل قرار می گیرد، اما جداسازی آن بسیار سخت تر خواهد بود.

راه حل: ایجاد ساپورت های غیر پرینتی

ساپورت های بیش از حد بلند می توانند ضعیف باشند. پس خودتان حین پرینت با قراردادن یک میله مقوایی یا چوبی سبک یا هر نگهدارنده مشابه، درست زیر جایی که به ساپورت نیاز است، از بروز مشکل شکستگی یا افتادگی احتمالی جلوگیری کنید. این کار پایۀ محکمی برای مدل فراهم می کند.

راه حل: عوض کردن فیلامنت

اگر فیلامنت به پایان چرخۀ عمر مفید خود برسد، می تواند بسیار شکننده باشد و این امر معمولاً در کیفیت ساپورت ها نمایان می شود. فیلامنت قدیمی را با یک متریال جدید عوض کنید و ببینید که آیا مشکل حل می شود یا خیر.

راه حل: بررسی چفت و بست های پرینتر سه بعدی

لرزش و حرکت چاپگر می تواند مشکلی واقعی باشد. به دستگاه خود رسیدگی کنید و مطمئن شوید که همه چیز محکم است و در صورت نیاز دوباره کالیبره را انجام دهید.

چک لیست ساپورت پرینت سه بعدی خراب می شوند

- تنظیم الگوی هندسی مناسب برای ساپورت (اسلایسر Cura)

- افزودن چسبندگی بستر

- افزایش تراکم ساپورت density

- قرار دادن قطعاتی زیر بخشهای بلند آویزان حین پرینت توسط خودتان

- استفاده از فیلامنت جدید

- بررسی محکم بودن اجزای پرینتر

مشکلات پرینتر سه بعدی FDM: چاپ ظاهر بدی دارد

چاپ شما با موفقیت به پایان رسیده است، اما ظاهر زشتی دارد. در این حالت چندین علت می تواند وجود داشته باشد.

لایۀ اول نامرتب و به هم ریخته است

اولین لایه های چاپ اغلب می توانند مشکل ساز باشند. ممکن است چاپ به خوبی به بستر نچسبد (که در همین مقاله در سطور قبلی به آن پرداختیم)، یا خطوطی ناخواسته روی مدل ببینید که باعث شوند پوستۀ پایینی آن ظاهری بد داشته باشد. علاوه بر این، ممکن است که جزئیات ریز پایین مدل شما محو شوند و به صورت سطح صاف دربیایند.

علت بروز این مشکل در چاپ سه بعدی چیست؟

ظاهر بد پرینت بخشهای ابتدایی قطعه یعنی بستر چاپ به درستی تراز نشده است. اگر نازل خیلی دور از بستر باشد، سطح زیرین اغلب خطوطی ناخواسته را نشان می دهد یا لایۀ اول نمی چسبد. اگر نازل خیلی نزدیک باشد، ممکن است باعث ایجاد حباب شود.

وقتی جزئیات مدل تار و نامشخص هستند، این احتمال وجود دارد که دمای بستر چاپ کمی بیش از حد بالا باشد.

رفع مشکل لایۀ اول نامرتب و به هم ریخته است

راه حل: ترازبندی بستر چاپ

هر پرینتر فرایند متفاوتی برای تراز کردن بستر چاپ دارد و بهتر است به راهنمای شرکت سازنده دستگاه مراجعه کنید.

راه حل: کم کردن دمای بستر

هر بار دمای بستر چاپ را 5 درجه کاهش دهید، تا زمانی که به نقطۀ چسبندگی مناسب برسید و جزئیات مدل را از دست ندهید.

چک لیست لایۀ اول نامرتب و به هم ریخته است

- ترازبندی بستر چاپ

- کم کردن دمای بستر چاپ

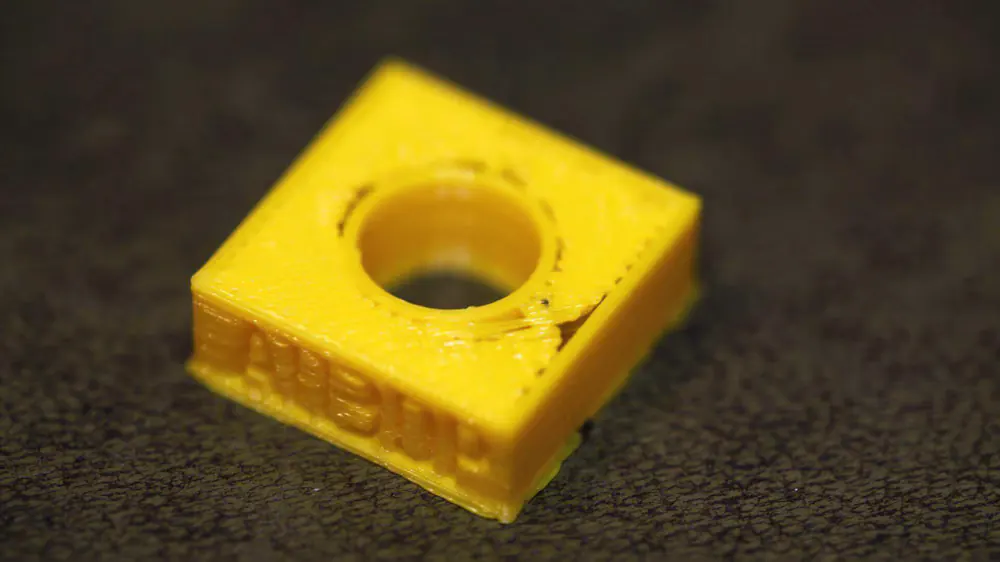

چاپ در بخش پایینی محدب می شود (پای فیل)

پایۀ مدل کمی به سمت بیرون برآمده و گاهی جدا می شود، اثری که با نام «پافیلی» شناخته می شود.

علت بروز این مشکل چیست؟

این نقص در چاپ می تواند ناشی از این باشد که وزن بخش بالایی مدل، پیش از خنک و محکم شدنِ بخش پایینی، روی آن فشار می آورد- این مشکل بویژه زمانی ایجاد می شود که چاپگر شما دارای بستر گرم شونده باشد.

رفع مشکل پا فیلی کف پرینت سه بعدی

راه حل: دمای بستر و خنک کنندگی را متوازن کنید

برای جلوگیری از بروز مشکل پای فیل در چاپ سه بعدی، لایه های پایینی مدل باید به اندازۀ کافی خنک شوند تا بتوانند وزن ساختارهایی بالایی را تحمل کنند. با این حال، خنک شدن بیش از حد نیز منجر به تاب برداشتن لایه های پایینی خواهد شد. ایجاد توازن می تواند کار دشواری باشد، اما می توانید کار را با کاهش دمای بستر چاپ با فواصل 5 درجه (تا 20± درجۀ دمای توصیه شده) شروع کنید. اگر گزینۀ Bottom/Top Thickness روی 0.6 میلیمتر تنظیم شده است، فن را اندکی پایین تر راه اندازی کنید.

راه حل: ترازبندی بستر چاپ

ریشۀ اغلب مشکلات چاپی در ترازبندی بستر چاپ نهفته است. هر چاپگری، تکنیک متفاوتی برای ترازبندی بستر دارد. کار را با کالیبره کردن دستگاه خود، مطابق با روش پیشنهادی سازنده، آغاز کنید.

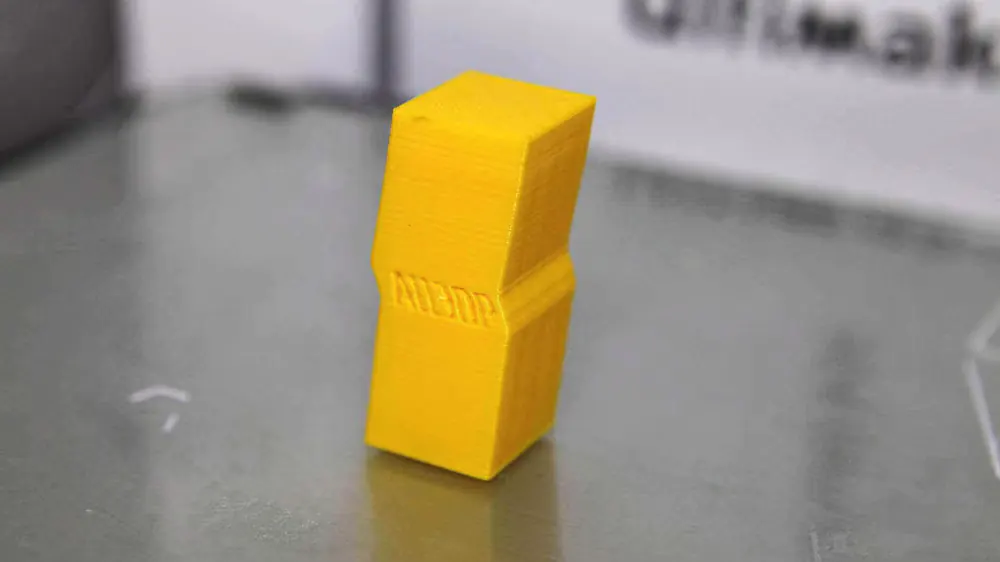

ابتدا یک مکعب کالیبراسیون چاپ کنید و ببینید که چاپگر چگونه لایه ها را روی بستر دپوزیت می کند. با چاپ مکعب و مشاهدۀ یکنواخت بودن (یا نبودن) لایه ها روی بستر به راحتی می توانید بفهمید که آیا بستر شما تراز است یا خیر.

3dpe.ir/shop/product/3d-print-test-and-troubleshoot-file

به همین ترتیب، می توانید ببینید که آیا نازل خیلی به بستر نزدیک است و مدل را می خراشد یا خیلی بالاست و باعث انباشت فیلامنت و ایجاد حباب می شود.

راه حل: بالا بردن نازل

اغلب اوقات تنها کمی افزایش ارتفاع نازل می تواند کمک کننده باشد، اما مراقب باشید که آنرا زیاد بالا نبرید چون آن وقت لایه ها به بستر نمی چسبند.

راه حل: پَخ کردن پایۀ مدل

گزینۀ دیگر این است که پایۀ مدل خود را پخ کنید. البته این امر فقط زمانی ممکن می شود که خودتان مدل را طراحی کرده باشید یا به فایل های اصلی آن دسترسی داشته باشید و بحث دقت ابعاد قالبسازی صنعتی هم برای قطعه شما مطرح نباشد. پخ کردن را با مقدار 5 میلیمتر و 45 درجه شروع کنید، کمی با آن سر و کله بزنید تا بهترین نتیجه را بگیرید.

چک لیست مشکل پافیلی پرینت سه بعدی

- ایجاد توازن بین دمای بستر و سرعت فن

- ترازبندی بستر چاپ

- بررسی ارتفاع نازل

- پخ کردن پایۀ مدل (نامحتمل ترین راه حل)

لبه های چاپ خم می شوند (تاب برداشتن)

لبه های پایۀ مدل به سمت بالا خم می شوند، تا جایی که دیگر با بستر چاپ هم سطح نیستند. این امر می تواند منجر به تَرَک های افقی در بخش های بالایی چاپ شود و باعث جدایی چاپ از بستر گردد.

علت بروز مشکل wrap پرینت سه بعدی چیست؟

تاب برداشتن مشکلی رایج است چون به دلیل خواص طبیعی پلاستیک رخ می دهد. وقتی فیلامنت PLA یا ABS شروع به سرد شدن می کند، به شدت منقبض می شود؛ اگر پلاستیک سریع خنک نشود، مشکل تاب برداشتن به وجود می آید.

رفع مشکل تاب برداشتن

راه حل: استفاده از بستر گرم شونده

ساده ترین راه استفاده از بستر گرم شونده و تنظیم دمای آن روی نقطه ای درست زیر نقطۀ ذوب پلاستیک است. به این حالت، «دمای انتقال شیشه ای» گفته می شود. اگر این دما را به درستی بیابید، اولین لایه روی بستر چاپ صاف می ماند. دمای بستر چاپ اغلب توسط نرم افزار اسلایسر تنظیم می شود. معمولاً دمای توصیه شده برای هر فیلامنت را می توانید در لیبل بسته بندی یا روی رول ببینید.

راه حل: استفاده از یک متریال چسبنده روی بستر

اگر لبه های چاپ شما خم می شود، می توانید مقدار بسیار کمی چسب ماتیکی را به صورت یکنواخت روی بستر اعمال کنید تا چسبندگی را افزایش دهید.

راه حل: استفاده از نوع دیگری از بستر چاپ

بستر چاپ خود را به بستری تغییر دهید که چسبندگی بهتری داشته باشد. دستگاههای ایرانی عمدتا میتوانند با یک بستر ساخت شیشه ای که با گیره دو طرفه فلزی روی بستر آلمینیومی پیش فرض ثابت شده است پرینت را بخوبی انجام دهند (به کیفیت و تقارن شیشه حتما دقت کنید). پرینترهای وارداتی مانند پروسا از بستر چاپ PEI (Polyetherimide) استفاده می کنند که بدون نیاز به چسب از چسبندگی نسبتا بالایی برخوردار است. شرکت XYZPrinting همراه با برخی از چاپگرهای خود نوارچسب هایی دارای بافت برجسته عرضه می کند که اساساً شبیه به نوارچسب های کاغذی بزرگ هستند، این نوارچسب ها بسیار عالی عمل می کنند، هرچند فقط در سیستم های بدون بستر گرم شونده کارایی دارند. پرینترهای سه بعدی Zortrax دارای بستری منفذدار هستند، مدل ها به بستر جوش می خورند و مشکل را برطرف می کنند.

راه حل: ترازبندی بستر چاپ

کالیبراسیون بستر چاپ می تواند دلیل دیگر این مشکل باشد، برای بررسی تراز بودن بستر و صحیح بودن ارتفاع نازل فرایند کالیبراسیون را دوباره انجام دهید.

راه حل: افزایش تماس

افزایش تماس بین مدل و بستر راه حلی آسان است و اکثر نرم افزارهای چاپ این امکان را به شما می دهند که از ویژگی هایی مانند Raft استفاده کنید.

راه حل: تغییر دادن تنظیمات پیشرفتۀ دما

اگر همۀ راه ها بی فایده بود، باید نگاهی به تنظیمات پیشرفتۀ چاپ خود در چاپگر و نرم افزار بیندازید. سعی کنید دمای بستر چاپ را با فواصل 5 درجه ای افزایش دهید.

در نرم افزار اسلایسر نگاهی به فن خنک کننده بیندازید، سعی کنید آنرا طوری تنظیم کنید تا به لایه های پایینی زمان بیشتری برای خنک شدن طبیعی بدهید.

نکته: حتی اگر پرینتر شما دارای بستر گرم شونده باشد، همیشه توصیه می شود که از چسب ماتیکی استفاده کنید و همچنین هر چند مدت، کالیبره بودن بستر ساخت را بررسی کنید.

چک لیست تاب برداشتن پرینت سه بعدی

- استفاده از بستر گرم شونده

- استفاده از یک متریال چسبنده روی سطح بستر

- تغییر بستر شیشه ای به یک بستر با چسبندگی بهتر

- کالیبره کردن بستر چاپ

- افزودن ویژگی هایی مانند Raft

- تغییر تنظیمات پیشرفتۀ دما و فن

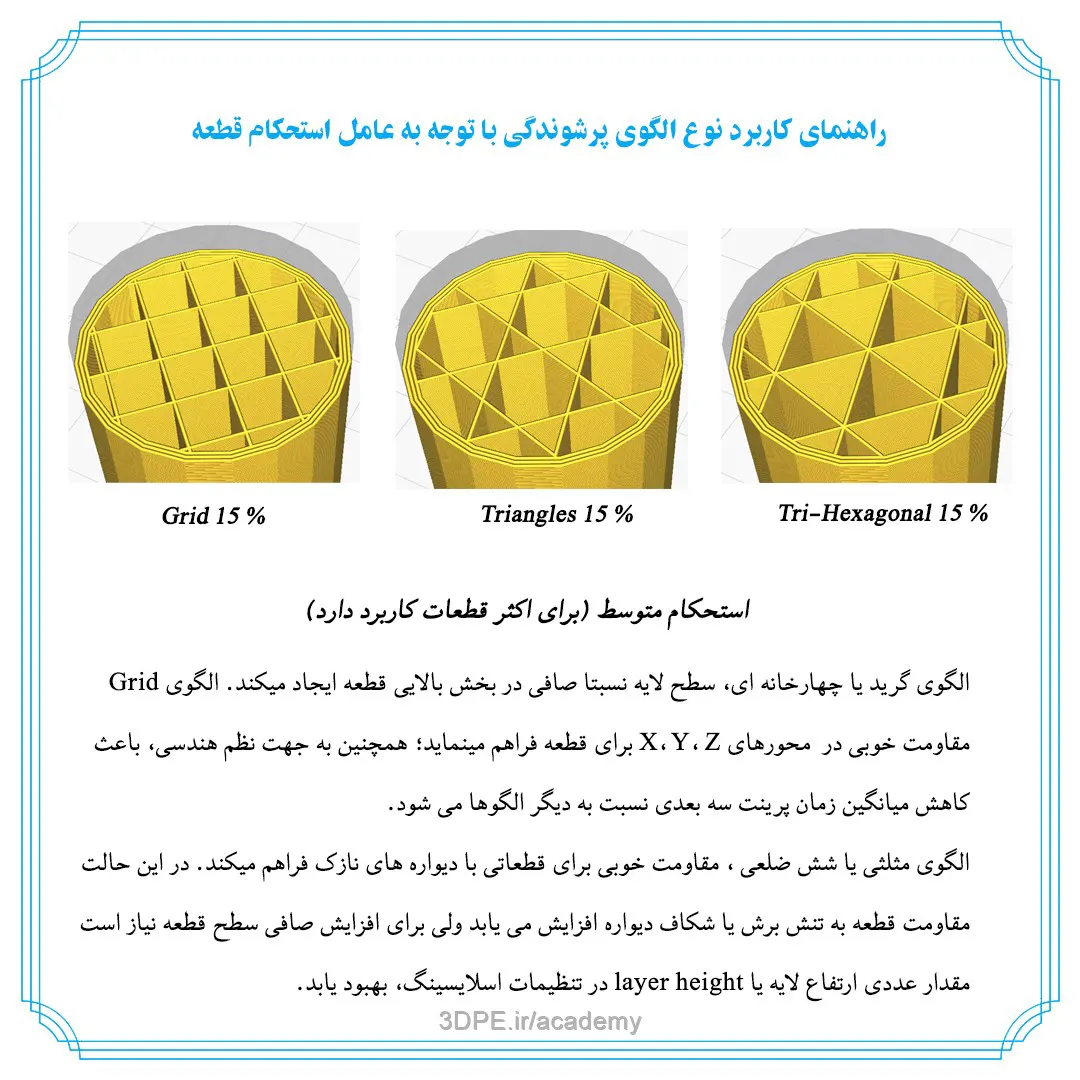

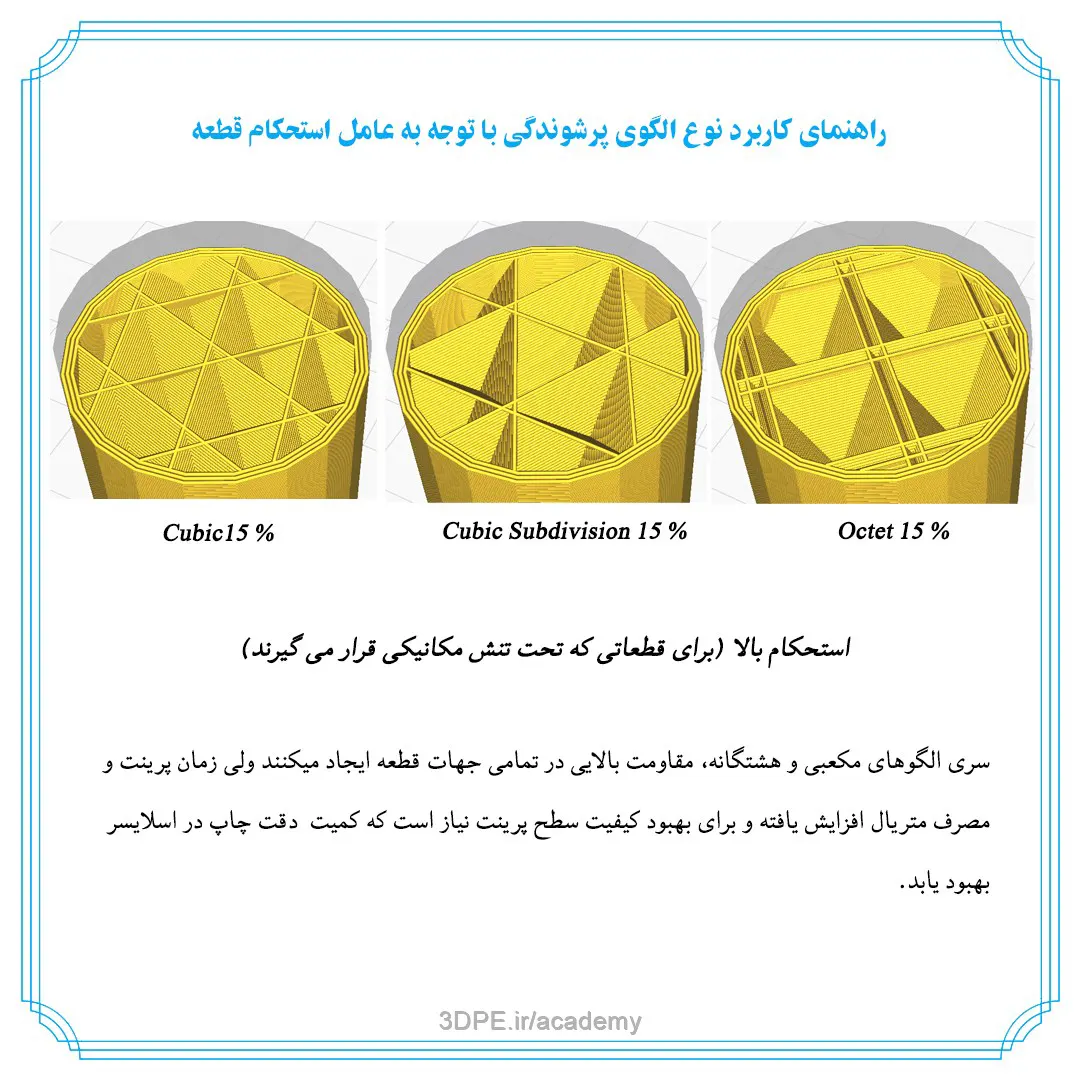

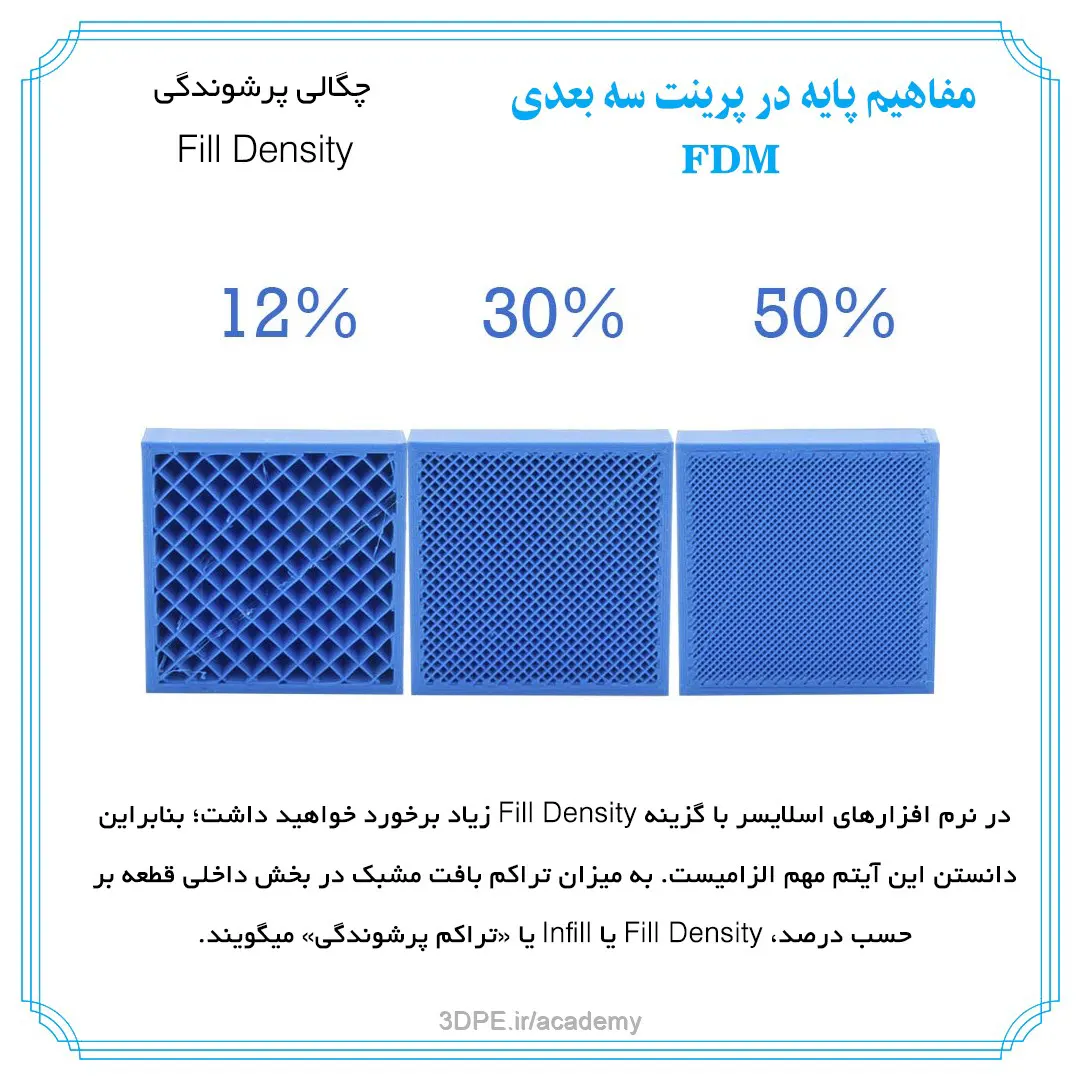

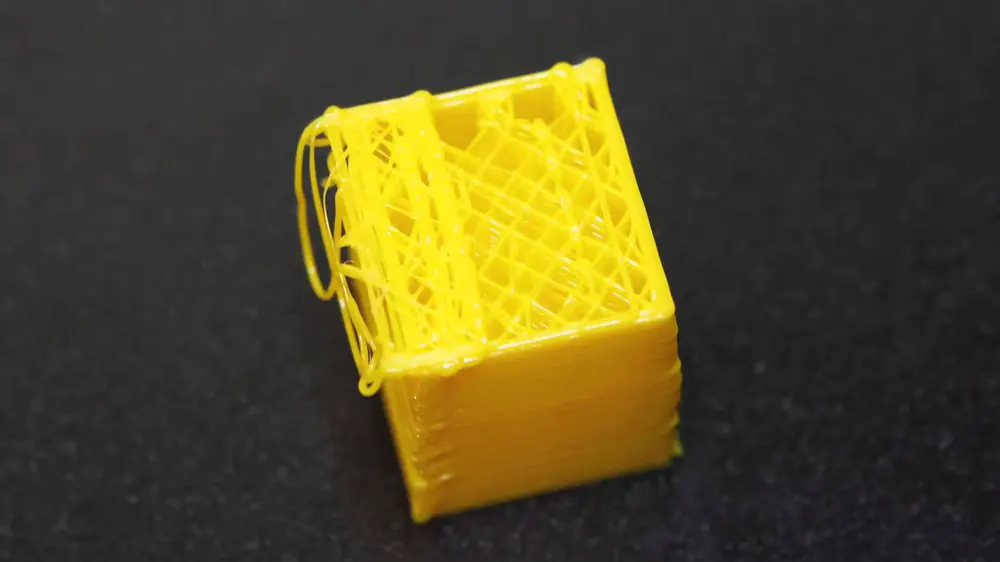

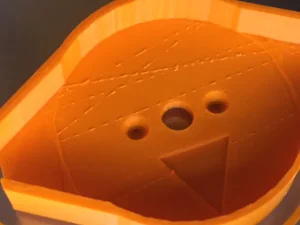

پُرشوندگی (Infill) پرینت ظاهری نامرتب و ناتمام دارد

ساختار داخلی چاپ شما از دست رفته یا خراب شده است.

علت بروز مشکل تراکم داخلی خراب چیست؟

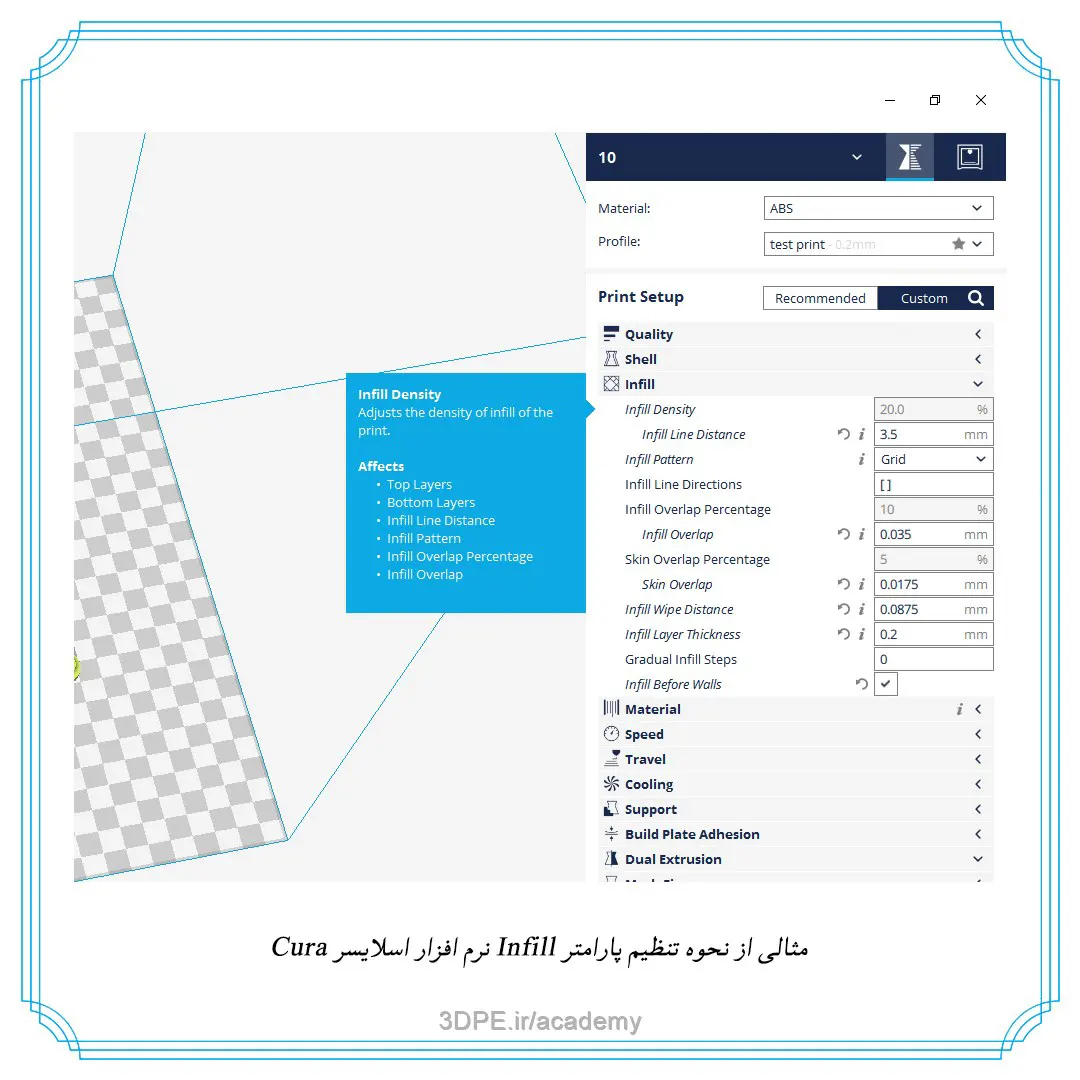

دلایل مختلفی برای چاپ اشتباه ساختار داخلی پرینت سه بعدی وجود دارد. رایج ترین آنها تنظیمات نادرست در نرم افزار اسلایسر است، اما ممکن است نازل هم تا اندازه ای مسدود شده باشد.

رفع خطای پرشوندگی معیوب چاپ

راه حل: بررسی تراکم پرشوندگی

در نرم افزار اسلایسر خود تراکم پرشوندگی را بررسی کنید. مقداری در حدود 10 تا 20 درصد طبیعی است؛ هر مقداری کمتر از این ممکن است شما را دچار مشکل کند. برای چاپهای بزرگتر می توانید این مقدار را کمی افزایش دهید تا مطمئن شوید که مدل از پشتیبانی کافی برخوردار است.

راه حل: کاهش سرعت پرشوندگی

سرعت چاپ پرشوندگی می تواند تاثیر زیادی بر کیفیت ساختار داشته باشد. اگر پرشوندگی ضعیف به نظر می رسد، سرعت چاپ پرشوندگی را کاهش دهید.

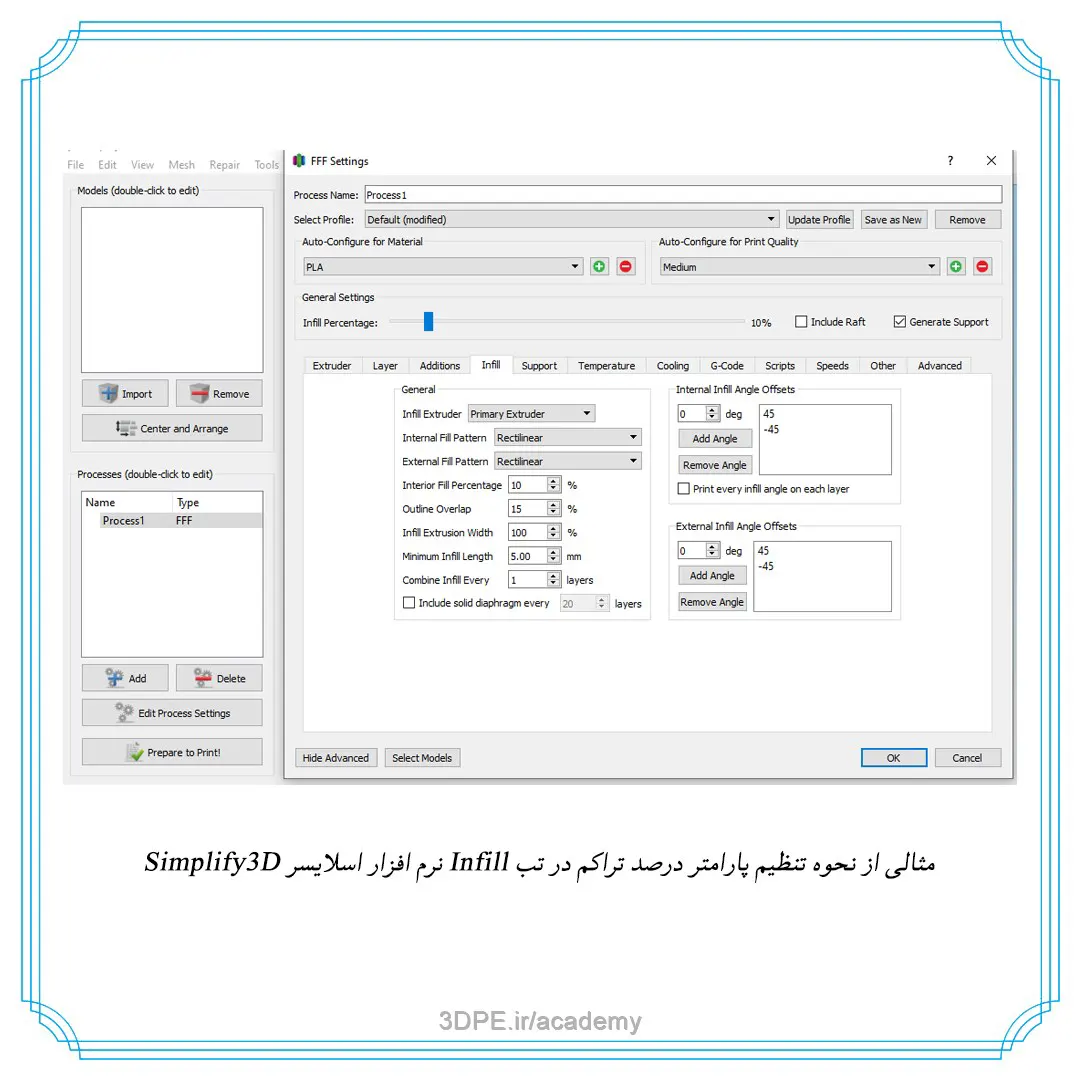

راه حل: تغییر الگوی پرشوندگی

اکثر نرم افزارهای اسلایسر به شما اجازه می دهند که نوع الگوی تراکم داخلی (Infill Pattern) را تغییر دهید. شما می توانید از الگوهایی مانند شبکه ای، مثلثی، لانه زنبوری و موارد دیگر بهره ببرید. در صورت بروز مشکل، یک الگوی دیگر را امتحان کنید.

راه حل: بررسی نازل

ممکن است یک انسداد جزئی در نازل وجود داشته باشد. این انسداد روی چاپ دیواره های ضخیم تر بیرونی تاثیری نمی گذارد، زیرا از شدت جریان کمتری برای چاپ ساختارهای داخلی استفاده می شود و درنتیجه فیلامنت نمی تواند خارج شود.

چک لیست مشکلات پرشوندگی معیوب

- بررسی و تنظیم تراکم پرشوندگی

- کاهش سرعت پرشوندگی

- تنظیم یک الگوی پرشوندگی متفاوت در اسلایسر

- بررسی نازل برای اطمینان از عدم گرفتگی

وجود شکاف بین پرشوندگی و دیوارۀ خارجی پرینت سه بعدی

هنگامی که به بالا یا پایین چاپ نگاه می کنید، می توانید یک شکاف جزئی بین پرشوندگی و دیواره های بیرونی مشاهده کنید.

علت بروز این مشکل در چاپ سه بعدی چیست؟

شکاف بین لایه های محیطی و داخلی قبلاً مشکلی رایج به شمار می رفت، اما از آنجا که دقت چاپگرها بهبود یافته و متریالهای با کیفیت تری وارد بازار شده اند، اکنون این مشکل کمتر از قبل دیده می شود.

در صورت چاپ با طیف جدید متریال های پیشرفته مثل فیلامنت نایلون یا فیبر کربن و … ممکن است همچنان با این خطا مواجه شوید.

شکافها به این دلیل ایجاد می شوند که فیلامنت مورد استفاده برای ساختار داخلی و دیواره های بیرونی کاملاً به هم نمی رسند و به یکدیگر متصل نمی شوند.

واضح ترین دلیل مشکل این است که همپوشانی پرشوندگی (infill overlap) تنظیم نشده یا روی مقدار صفر مانده است. این بدان معنی است که نرم افزار اسلایسر به چاپگر می گوید که اجازه ندهد دو قسمت چاپ به یکدیگر برسند.

موضوع دیگر می تواند ترتیب چاپ ساختار پرکننده و دیواره های بیرونی باشد. اگر ابتدا محیط بیرونی را چاپ کنید، معمولاً همپوشانی کمی به وجود می آید یا اصلاً همپوشانی در کار نخواهد بود که می تواند باعث بروز مشکل شود.

رفع خطای شکاف بین پرشوندگی و دیوارۀ بیرونی

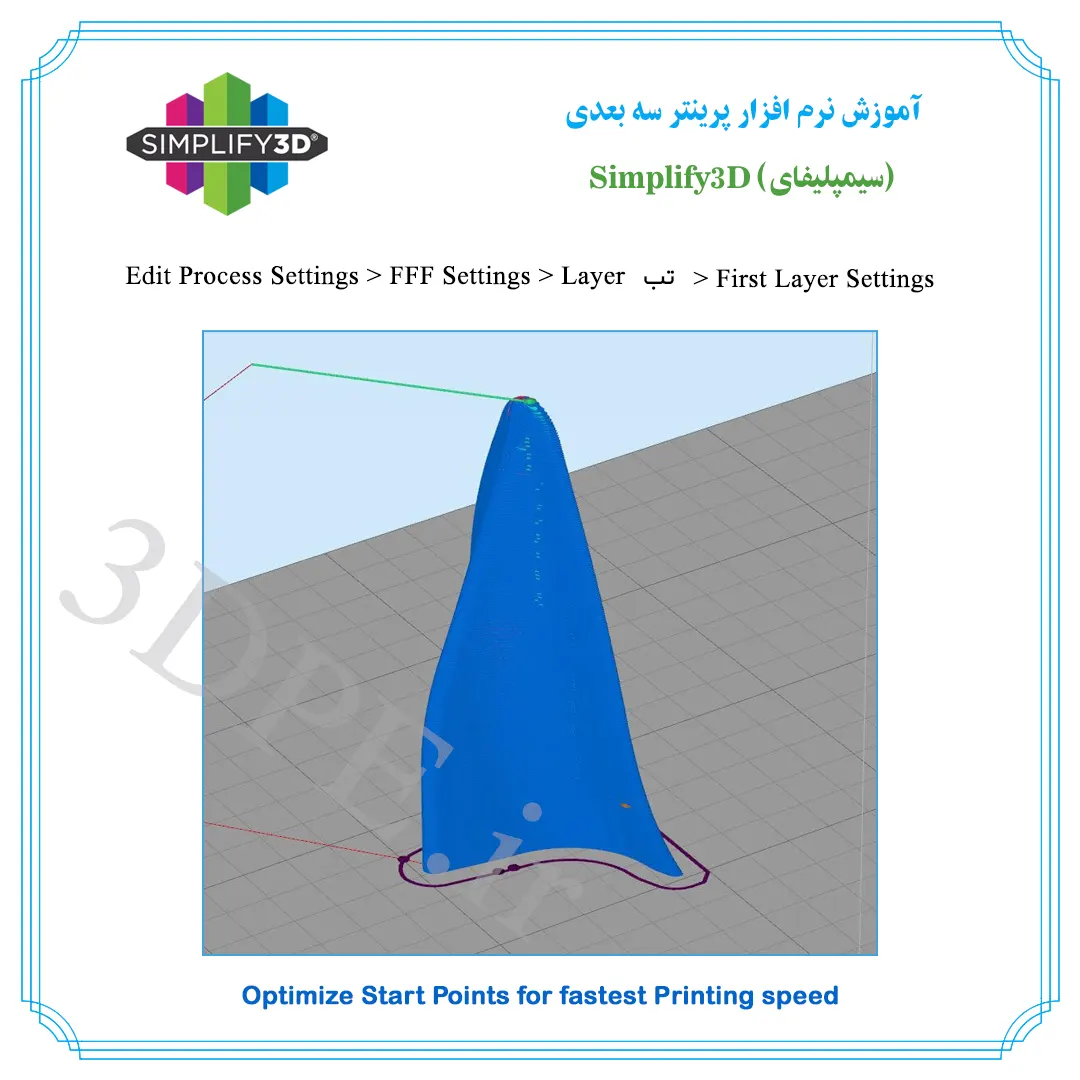

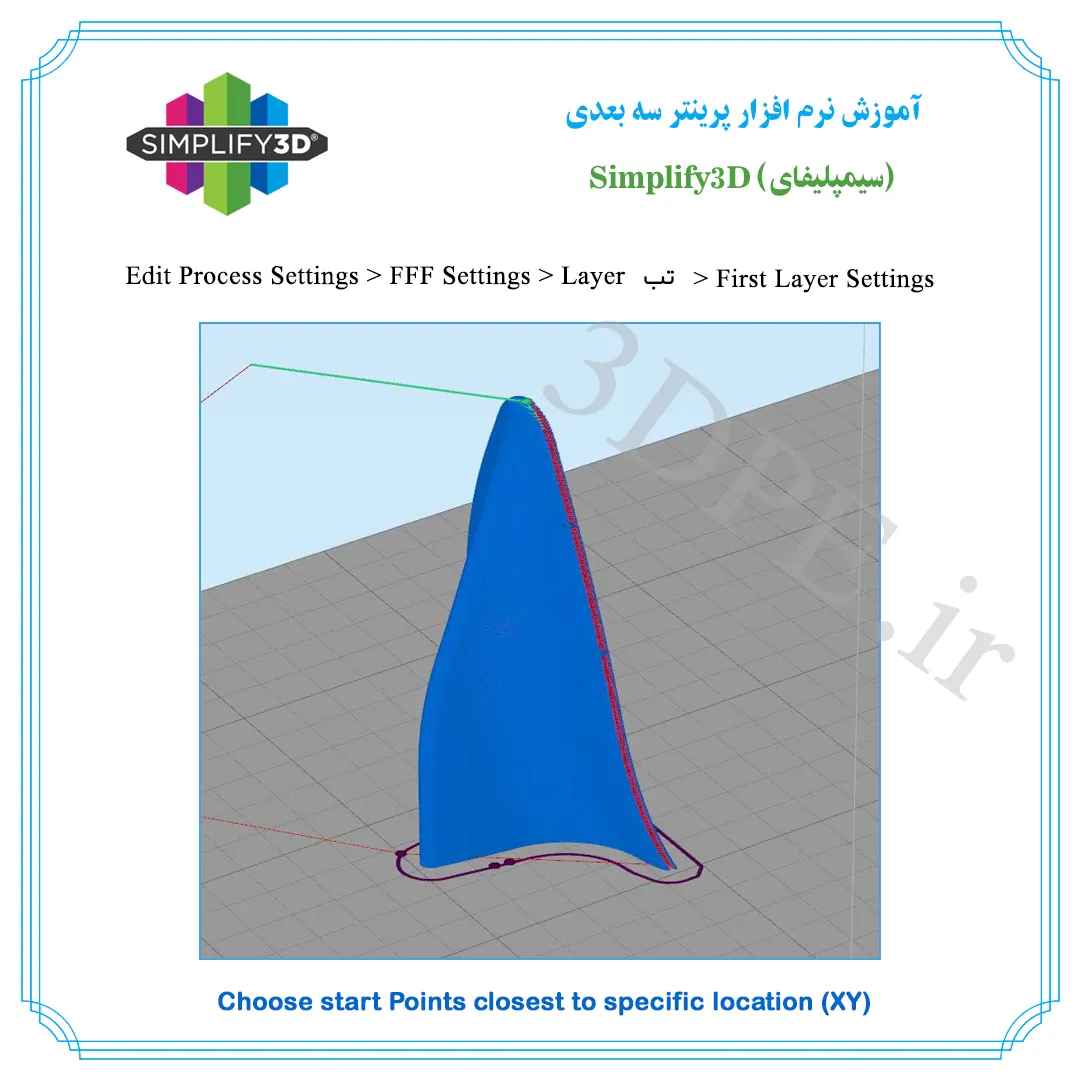

راه حل: بررسی همپوشانی پرشوندگی

این مشکل تا حد زیادی رایج است و آسان حل می شود. در نرم افزار اسلایسر خود به دنبال گزینۀ Infill Overlap بگردید و مقدار آن را افزایش دهید.

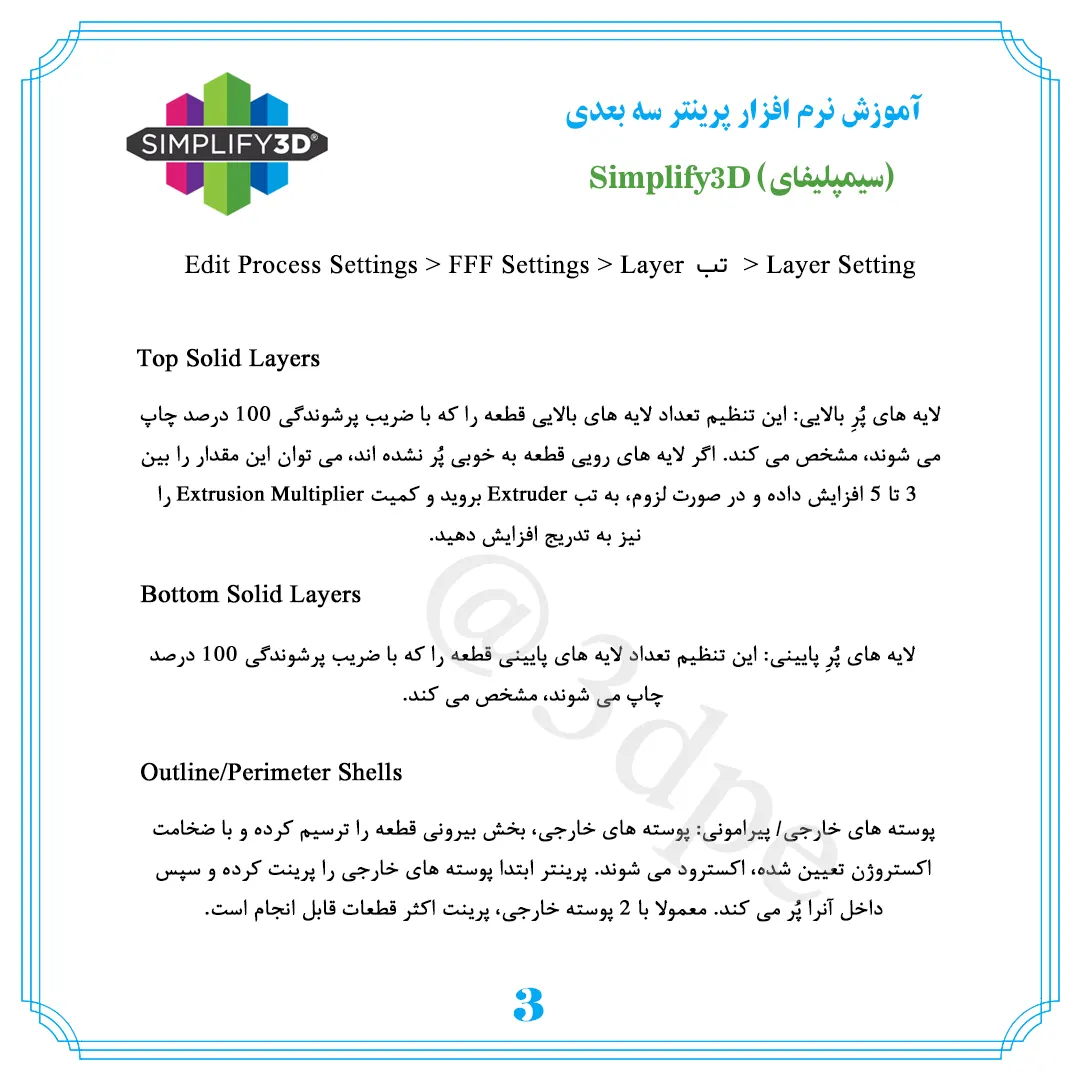

- در Cura این تنظیم معمولا روی 15 درصد است؛ آنرا تا 30 درصد افزایش دهید.

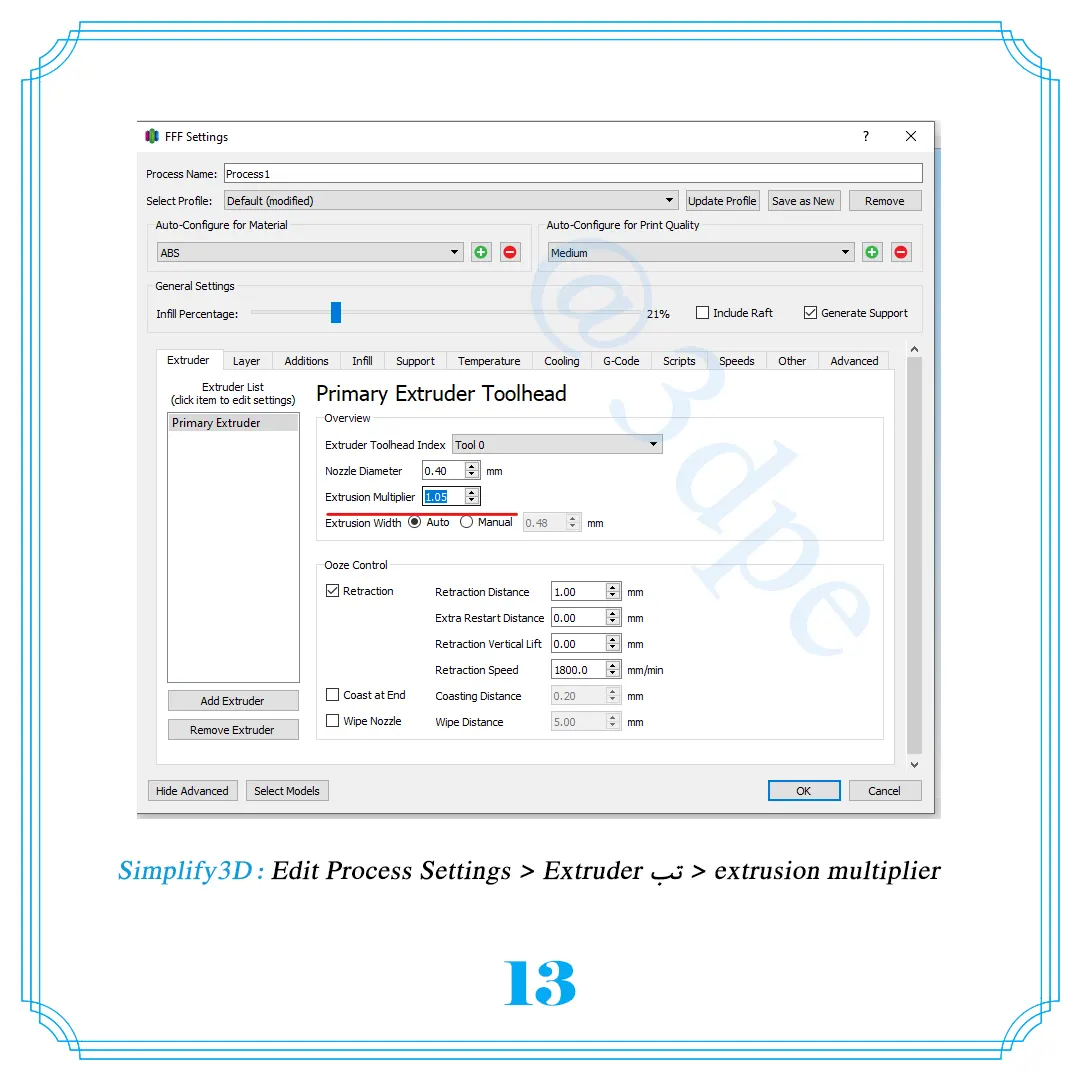

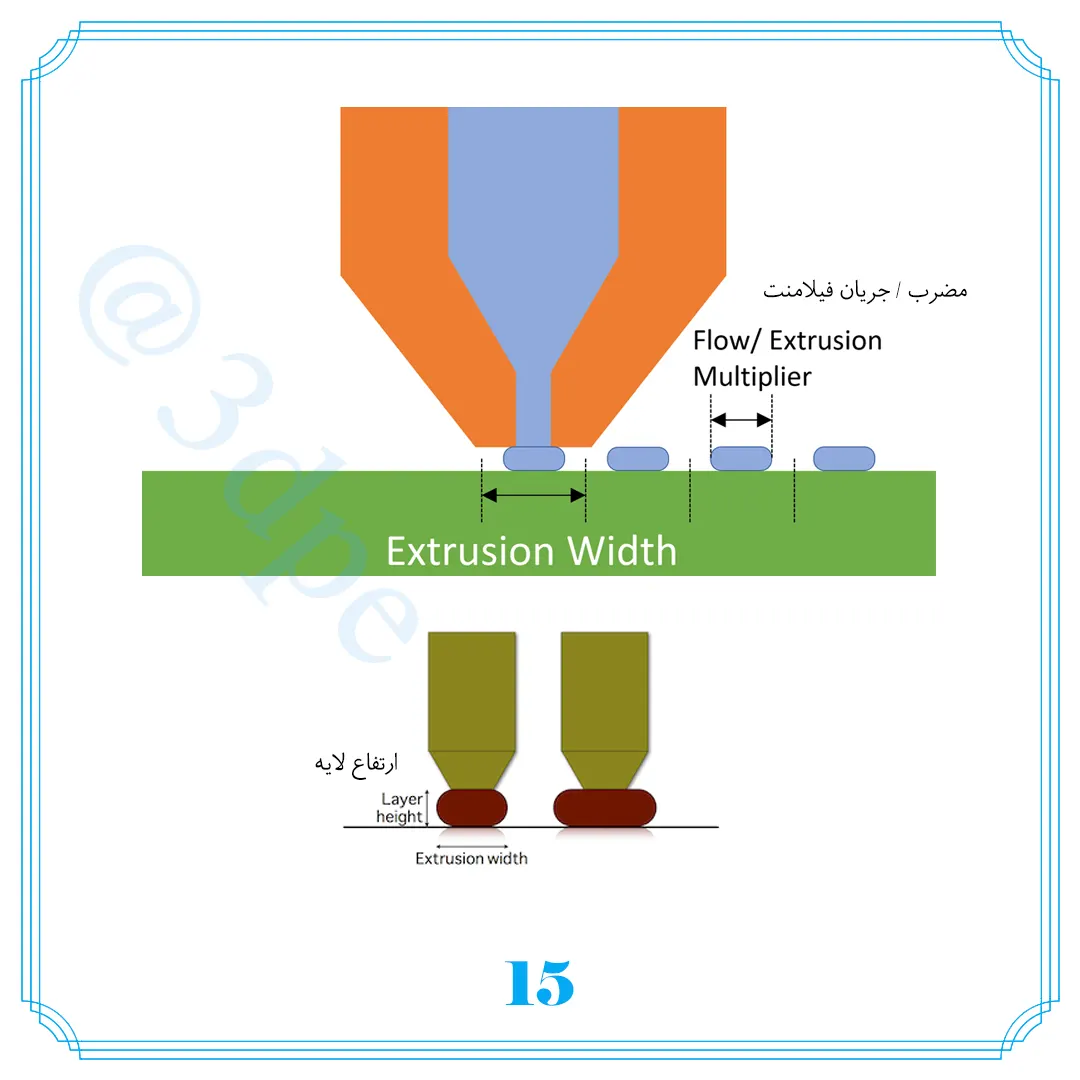

- در Simplify3D مسیر «Edit Process Setting > Infill > Outline Overlap» را طی کنید. حالا مقدار را افزایش دهید. این تنظیم مستقیماً با عرض اکستروژن مرتبط است، بنابراین مقدار درصدیِ آن نسبت به عرض اکستروژن شما محاسبه خواهد شد. هنگام تغییر این تنظیم، همیشه آن را زیر 50 درصد نگه دارید، در غیر این صورت نشانه های خطای همپوشانی را در محیط بیرونی چاپ مشاهده خواهید کرد.

راه حل: چاپ ساختار پرشوندگی قبل از پوستۀ بیرونی

اگر یک دیوارۀ بیرونی نسبتاً نازک را چاپ می کنید، ساختار پرکننده می تواند کاملاً نمایان شود. در این حالت، می توانید ترتیب چاپ لایه های پرکننده و بیرونی را در چاپگر خود تغییر دهید. برای نمونه، در Cura ببینید که آیا گزینۀ «Infill prints after perimeters» را تیک زده اید یا خیر.

راه حل: افزایش دمای هات اِند

برخی از جدیدترین فیلامنتهای کامپوزیتی، به دلیل وجود الیاف کربنی که بخشی از ساختار آنها را شکل می دهد، هنگام اکسترود شدن کمتر پخش می شوند. هنگام چاپ با این مواد، افزایش جزئی 5 تا 10 درجه ای دمای هات اِند می تواند تفاوت را رقم بزند.

راه حل: کاهش سرعت چاپ

خب شاید برای دریافت قطعه عجله داشته باشید، اما اگر چاپگر کاملاً کالیبره نشده باشد، پرینت با سرعت بالا می تواند باعث بروز انواع مشکلات شود. پس با کاهش سرعت چاپ لایه های بالایی می توانید از بروز شکاف ها جلوگیری کنید.

چک لیست شکاف بین پرشوندگی و دیوارۀ بیرونی

- بررسی همپوشانی پرشوندگی

- چاپ پرشوندگی پیش از دیوارۀ بیرونی

- افزایش دمای هات اِند

- کاهش سرعت چاپ

لایه پرشوندگی پرینت سه بعدی از بیرون دیده می شود

ظاهر نهایی چاپ خوب است اما خطوط ساختار داخلی پشت دیواره های بیرونی قابل رؤیت است.

علت بروز این مشکل پرینت سه بعدی چیست؟

این خطا، که اصطلاحاً سایه دار شدن چاپ نیز نامیده می شود، به دلیل تجاوز بخش اینفیل به مسیر پیرامونی رخ می دهد. این تاثیر زمانی که دیواره های چاپ شما نازک باشد، بیشتر قابل مشاهده است. مشکل از همپوشانی ساختار پرکننده با خطوط محیطی ناشی می شود. سایه دار شدن یک خطای پرینت محسوب می شود، اما در واقع بخش مهمی از فرایند چاپ است، زیرا به ساختار داخلی اجازه می دهد که به طور موثر به دیواره های خارجی بچسبد. خوشبختانه رفع آن آسان است.

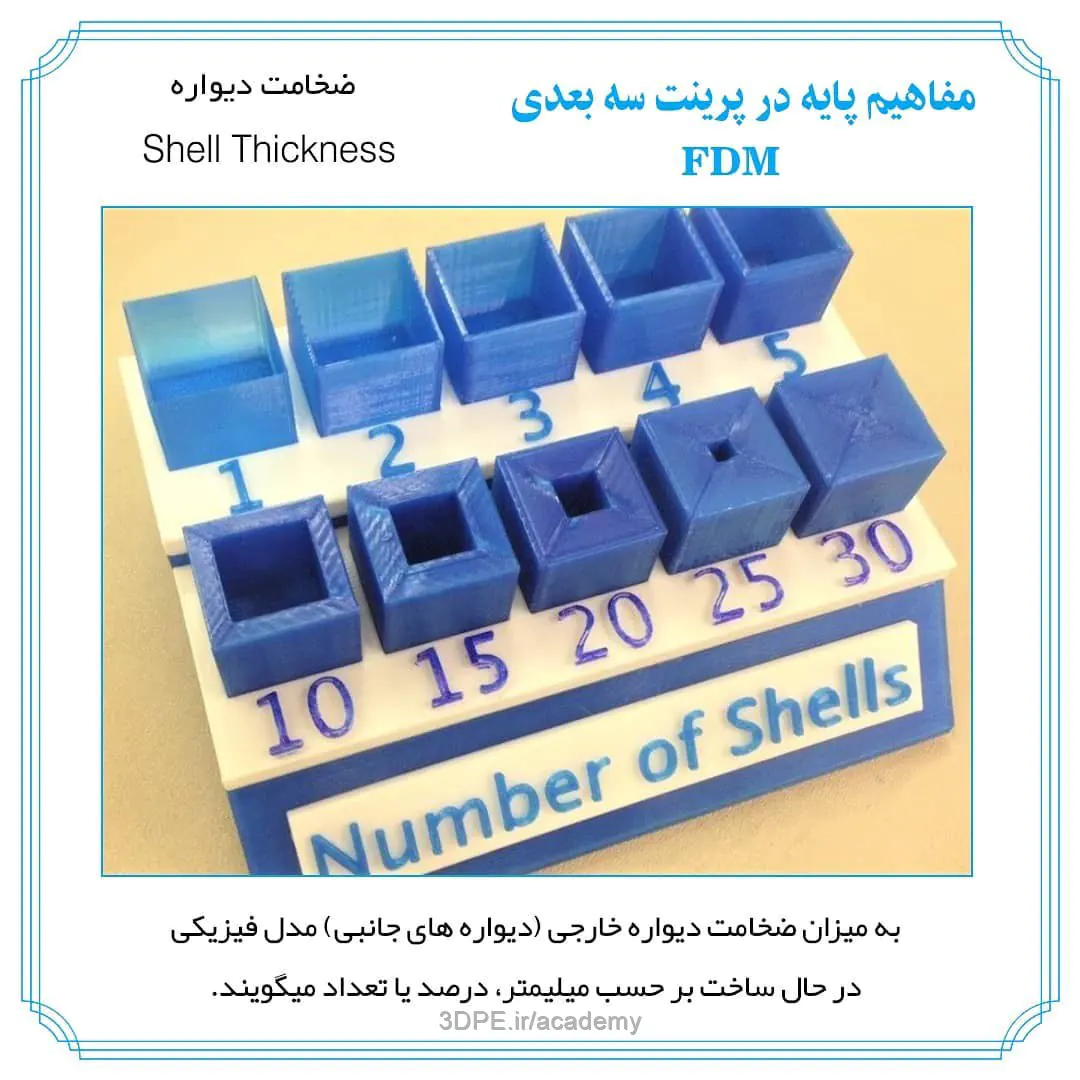

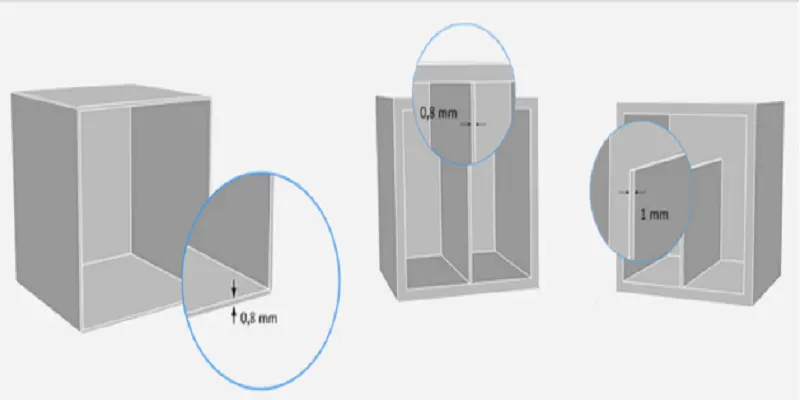

یکی دیگر از دلایل ایجاد سایه می تواند از عدم تناسب ضخامت دیواره با اندازۀ نازل ناشی شود. در شرایط عادی، ضخامت دیواره باید مستقیماً با نازل مرتبط باشد، بنابراین اگر نازل 0.4 میلیمتری دارید، ضخامت دیوارۀ شما باید مضربی متناسب از آن باشد.

رفع خطای مشاهده بافت اینفیل از بیرون

راه حل: بررسی ضخامت پوسته

مطمئن شوید که مقدار تعیین شده برای ضخامت پوسته مضربی از اندازۀ نازل باشد.

راه حل: افزایش ضخامت پوسته

آسان ترین راه افزایش ضخامت پوسته است. با دو برابر کردن این مقدار هرگونه همپوشانی با ساختار پرکننده غیر قابل مشاهده میشود.

راه حل: استفاده از پرشوندگی پس از چاپ پوستۀ پیرامونی

بیشتر نرم افزارهای اسلایسر به شما اجازه می دهند که گزینۀ چاپ پرشوندگی پس از پوستۀ بیرونی را فعال کنید.

- در Cura گزینۀ «Expert Setting» را باز کنید و در زیر بخش Infill کادر مربوط به «Infill prints after perimeters» را تیک بزنید.

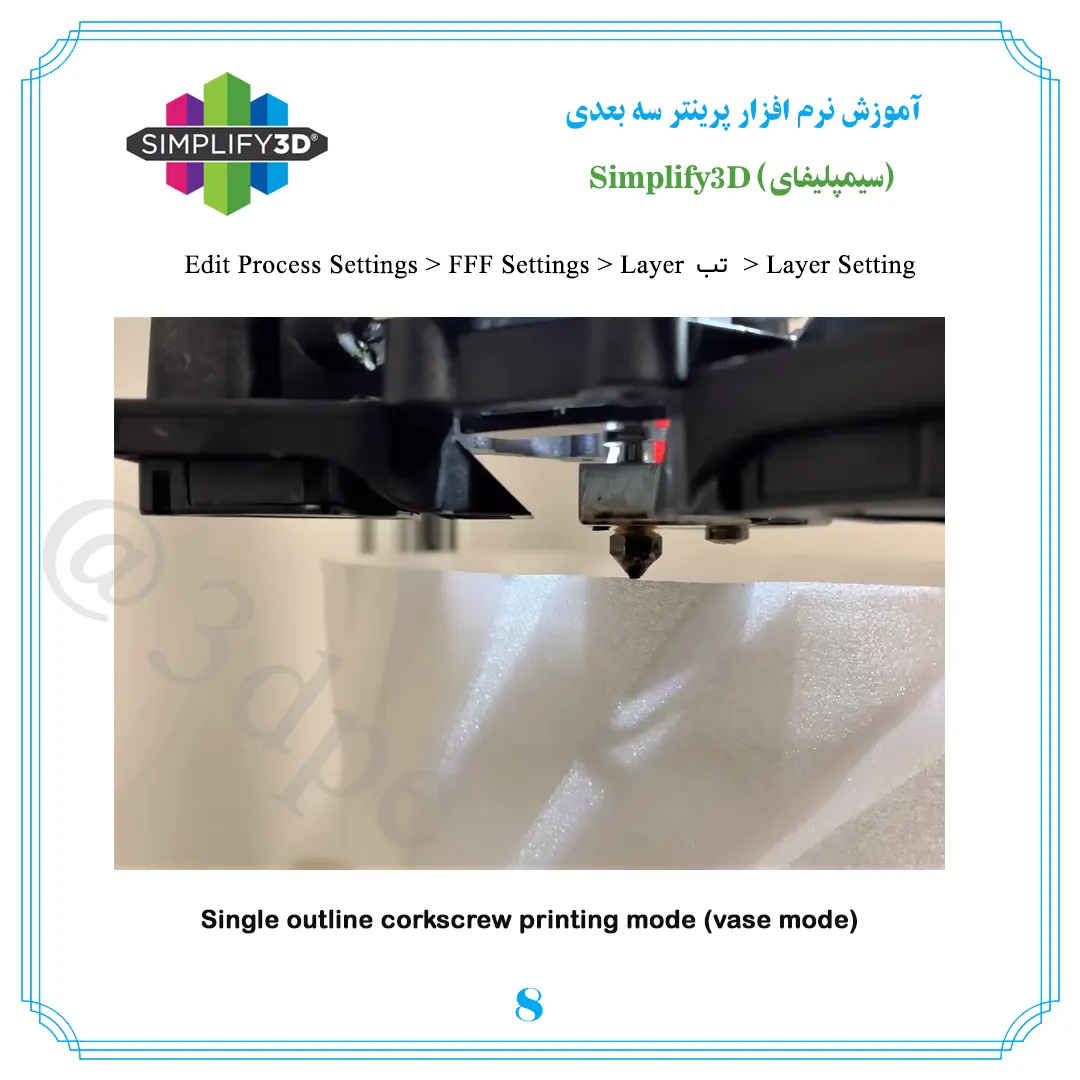

- در Simplify3D روی «Edit Process Setting» کلیک کنید و سپس «Layer» را انتخاب نمایید و زیر بخش «Layer Setting» گزینۀ «Outside-in» را برگزینید.

راه حل: بررسی بستر چاپ

اطراف مدل را بررسی کنید و اگر دیدید که مشکل در یک طرف بیشتر از طرف دیگر است، کالیبراسیون می تواند دلیل اصلی باشد. در این صورت، فرایند کالیبراسیون معمول را اجرا کنید.

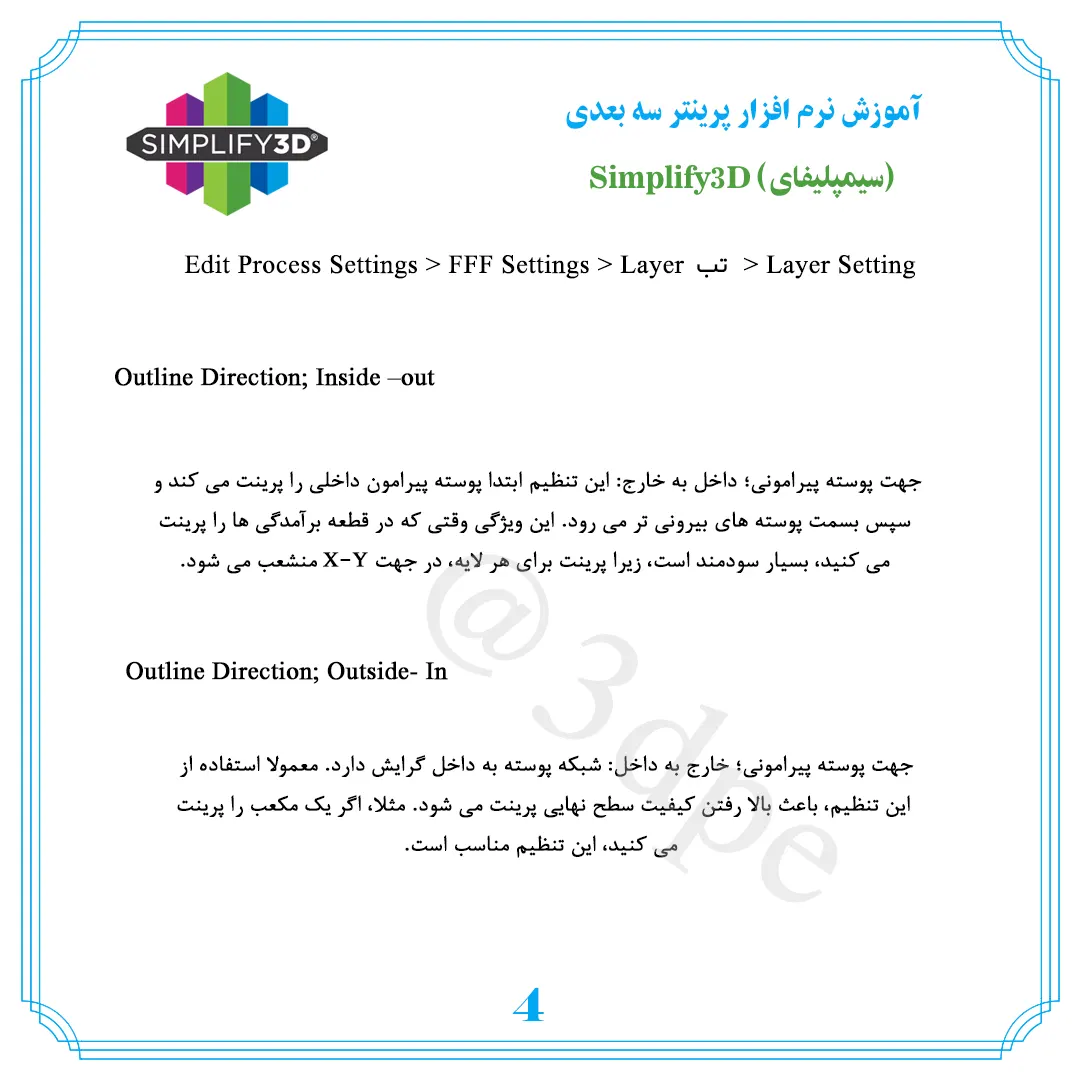

راه حل: پوستۀ بیرونی را بر اساس مزیت مورد نظرتان چاپ کنید

بسته به نوع مدلی که چاپ می کنید، می توانید از ترتیب های مختلفی برای چاپ داخلی و بیرونی بهره ببرید. وقتی می خواهید چاپی با کیفیت بالا و سطح نهایی خوب داشته باشید که استحکام نقش چندان در آن ندارد، گزینۀ Outside-in را انتخاب کنید. اما اگر قدرت و استحکام چاپ اهمیت زیادی دارد، Print from inside-out را انتخاب کنید و ضخامت دیواره را دوبرابر نمایید.

دلیل تفاوت در استحکام این است که وقتی از گزینۀ Outside-in استفاده می کنید، مقدار همپوشانی را که باعث ایجاد مشکل سایهدار شدن می شود را حذف می کنید و این عدم همپوشانی باعث می شود که پیوند بین بخش داخلی و خارجی کم شود و استحکام از دست برود.

چک لیست خطای پرشوندگی پرینت از بیرون دیده می شود

- بررسی ضخامت پوستۀ بیرونی

- افزایش ضخامت دیواره

- چاپ پرشوندگی پس از چاپ پوستۀ بیرونی

- بررسی بستر چاپ و در صورت لزوم کالیبره کردن مجدد

- چاپ پوستۀ بیرونی بر اساس مزیت مورد نظر

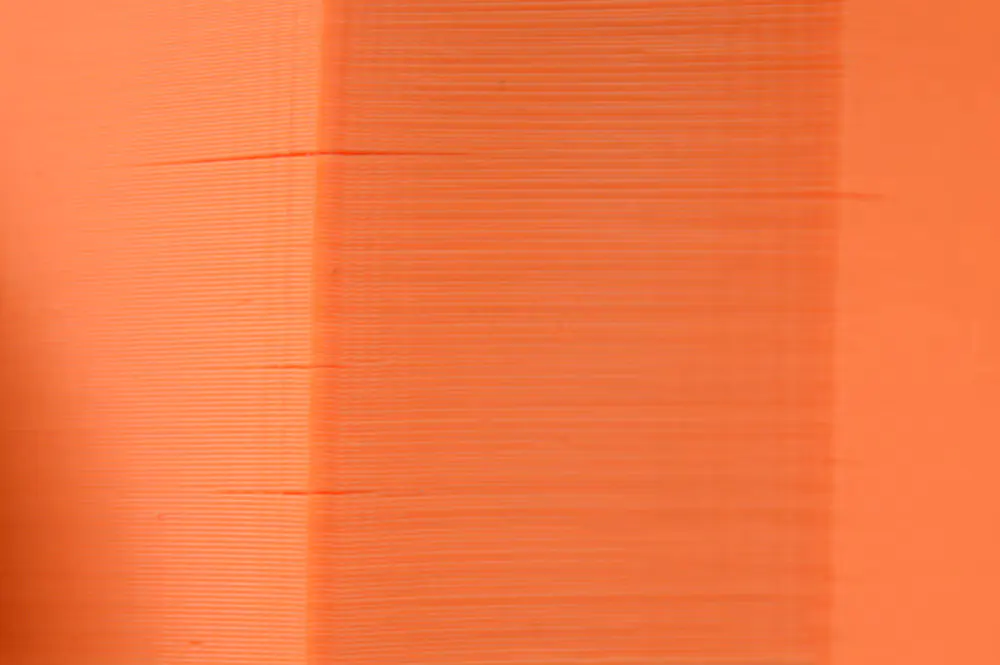

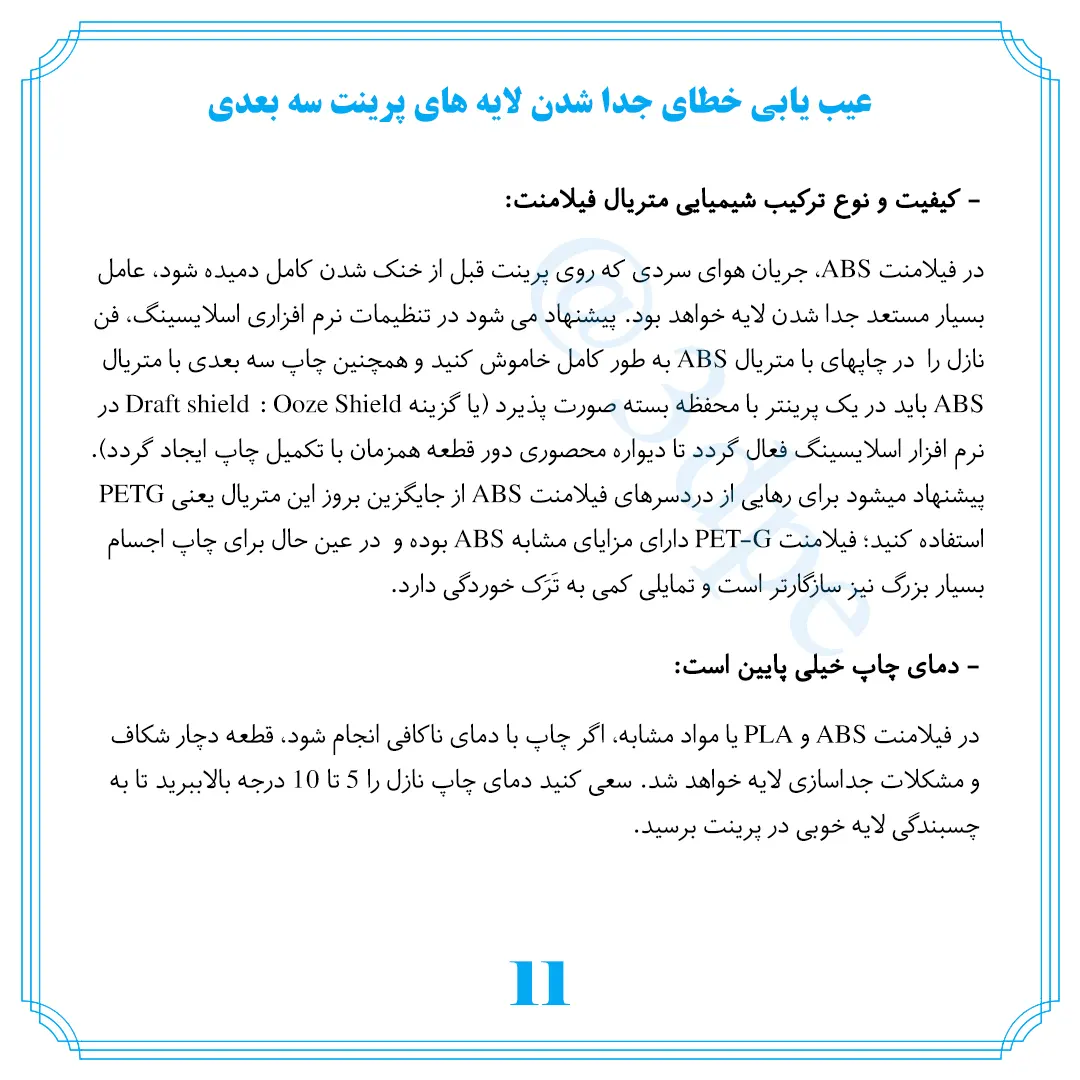

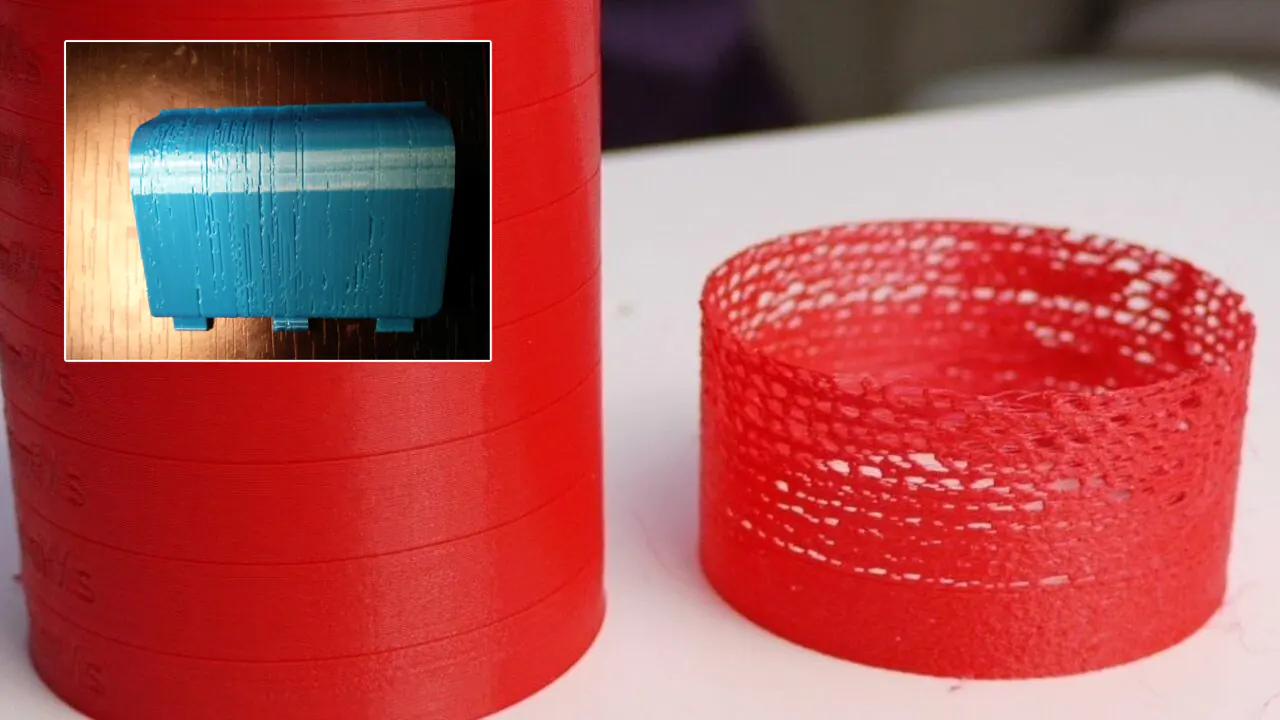

وجود تَرَک یا شکاف در پرینت سه بعدی

ترک هایی در کناره ها بویژه در قطعات بلند دیده می شود. این یکی از مرسوم ترین مشکلات چاپ سه بعدی است و اکثرا در چاپ های بزرگ تر نمود می یابد و اغلب دیر متوجه آن می شوید.

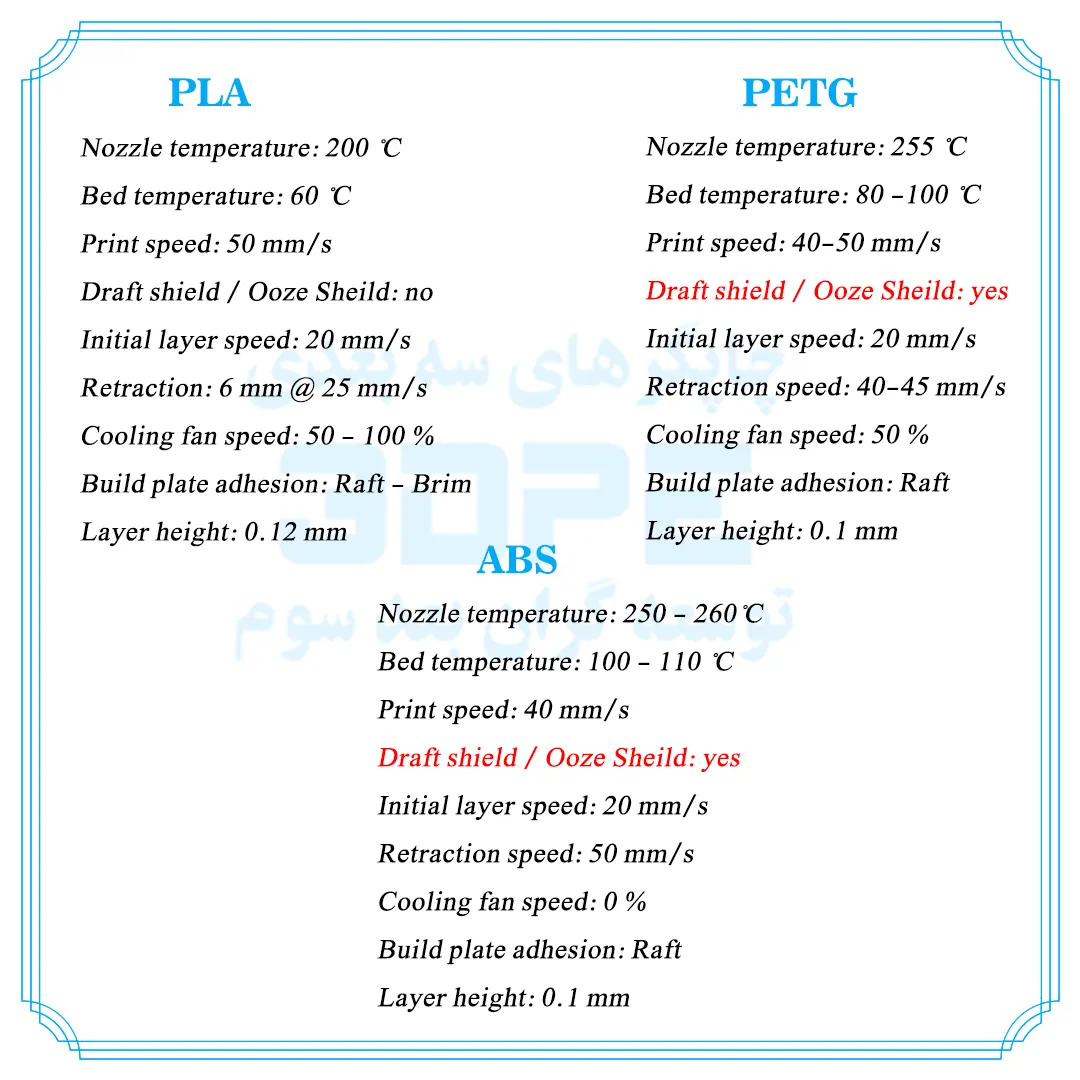

نکته: ترک خوردگی در متریالهای حساسی مثل ABS بسیار شدیدتر اتفاق می افتد.

علت بروز خطای ترک خوردگی چیست؟

در لایه های بالاتر چاپ، متریال سریع تر سرد می شود. گرمای بستر گرم شونده به بالا نمی رسد و به همین دلیل چسبندگی در لایه های بالایی کمتر است.

رفع مشکل وجود ترک در اجسام بلند

راه حل: دمای اکسترودر

با افزایش دمای اکسترودر شروع کنید. بهتر است آن را تا 10 درجه سانتیگراد افزایش دهید. دمای پیشنهادی برای هات اِند روی جعبۀ فیلامنت درج می شود، سعی کنید دما را در همان محدوده نگه دارید.

راه حل: جهت و سرعت فن

فن ها را دوباره بررسی کنید و مطمئن شوید که روشن هستند و به سمت مدل قرار گرفته اند. اگر اینگونه است، کاهش سرعت فن را امتحان کنید.

راه حل: محصور کردن محفظه پرینت

اگر پرینتر سه بعدی شما از اطراف باز است و دارید با متریال ABS پرینت را انجام میدهید، میتوانید طلق یا نایلون وکیوم را به دور این بخشهای باز بکشید تا دما و جریان هوا تنظیم گردد.

راه حل: استفاده از متریال جایگزین

در صورتی که قطعات شما نیاز به استحکام دارند و عادت کرده اید از فیلامنت ABS برای ساخت استفاده کنید، حالا وقتش شده کمی ترک عادت کنید! بجای ABS از فیلامنت PETG که چاپ بسیار راحت تری دارد بهره ببرید و همان مقاومت را روی قطعه هم حفظ کنید.

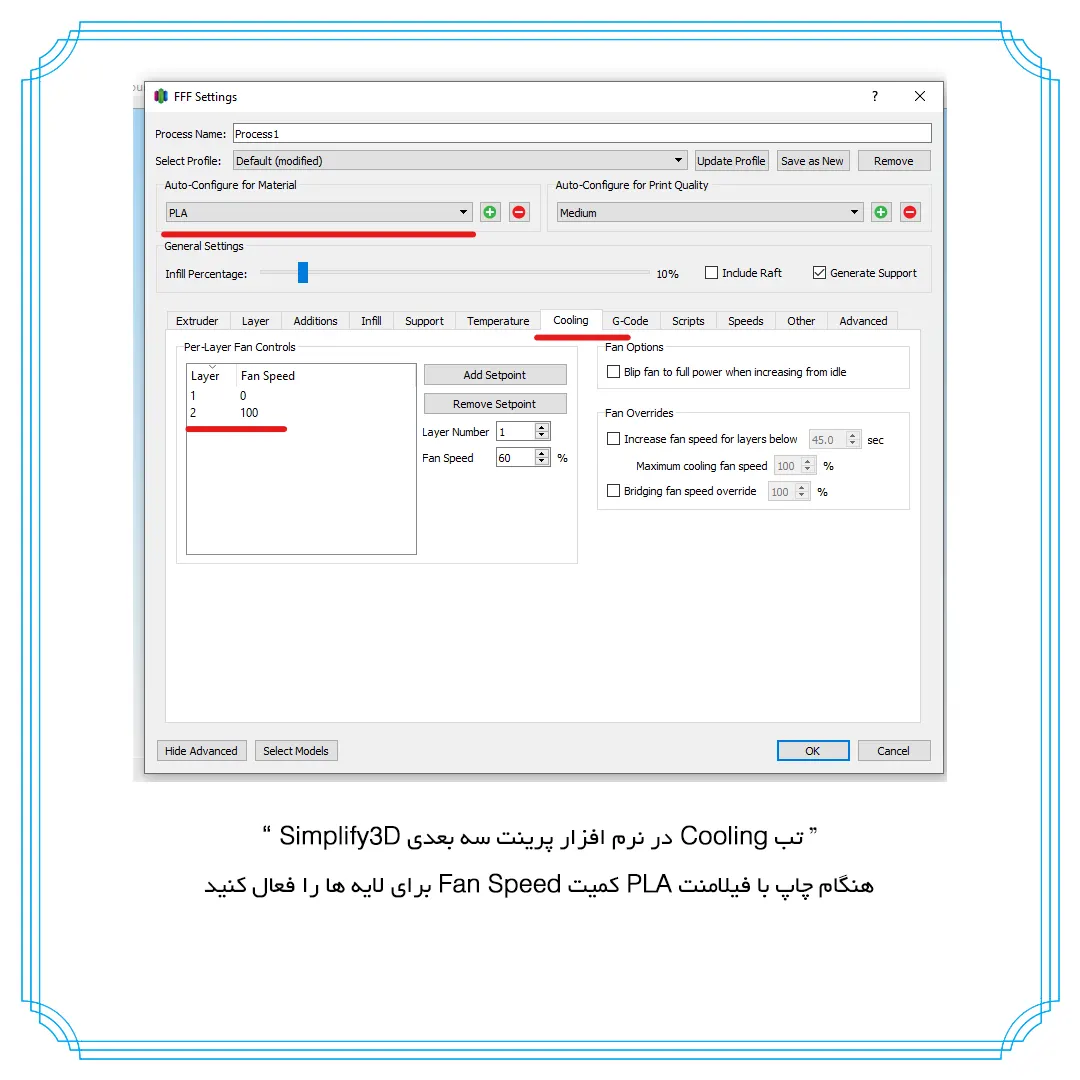

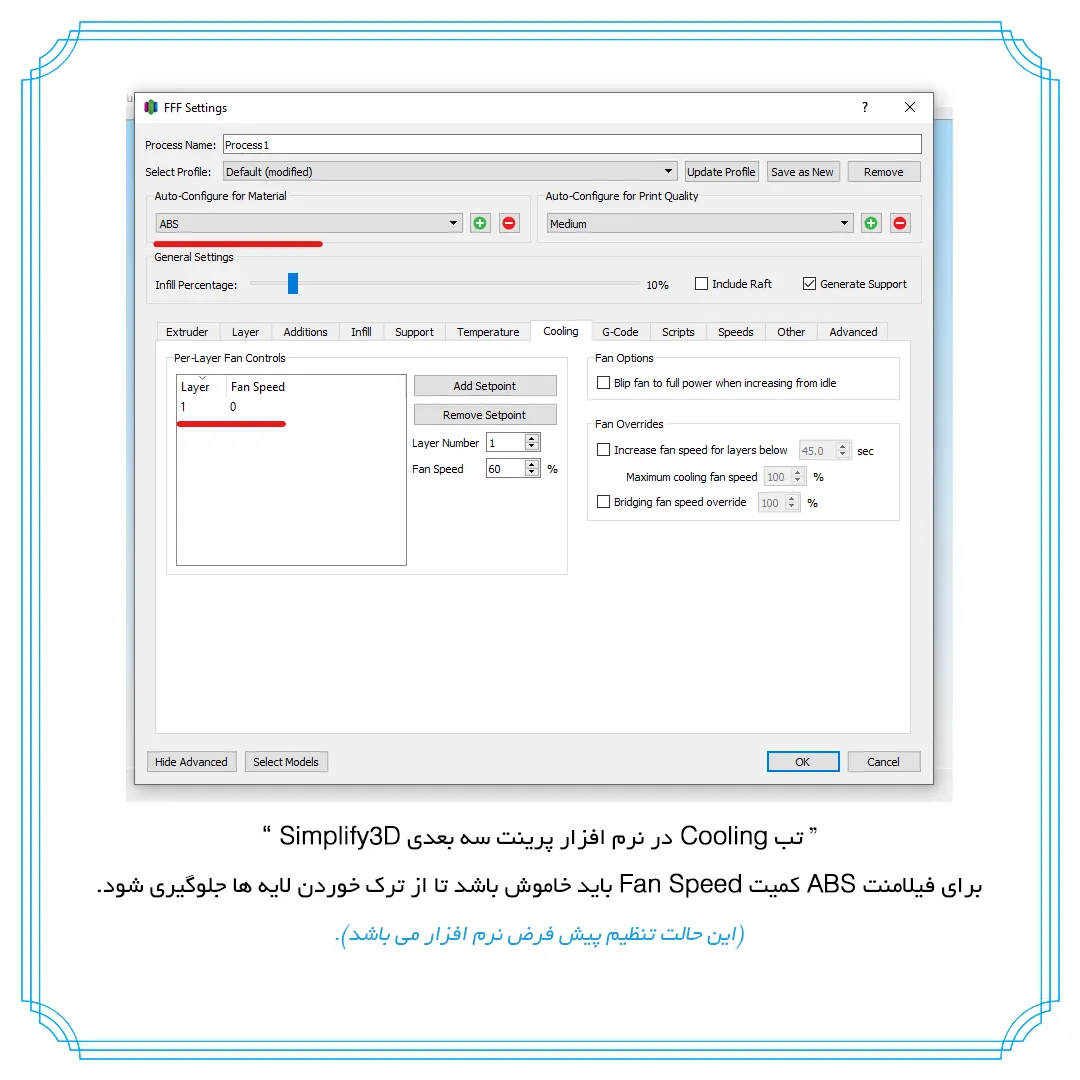

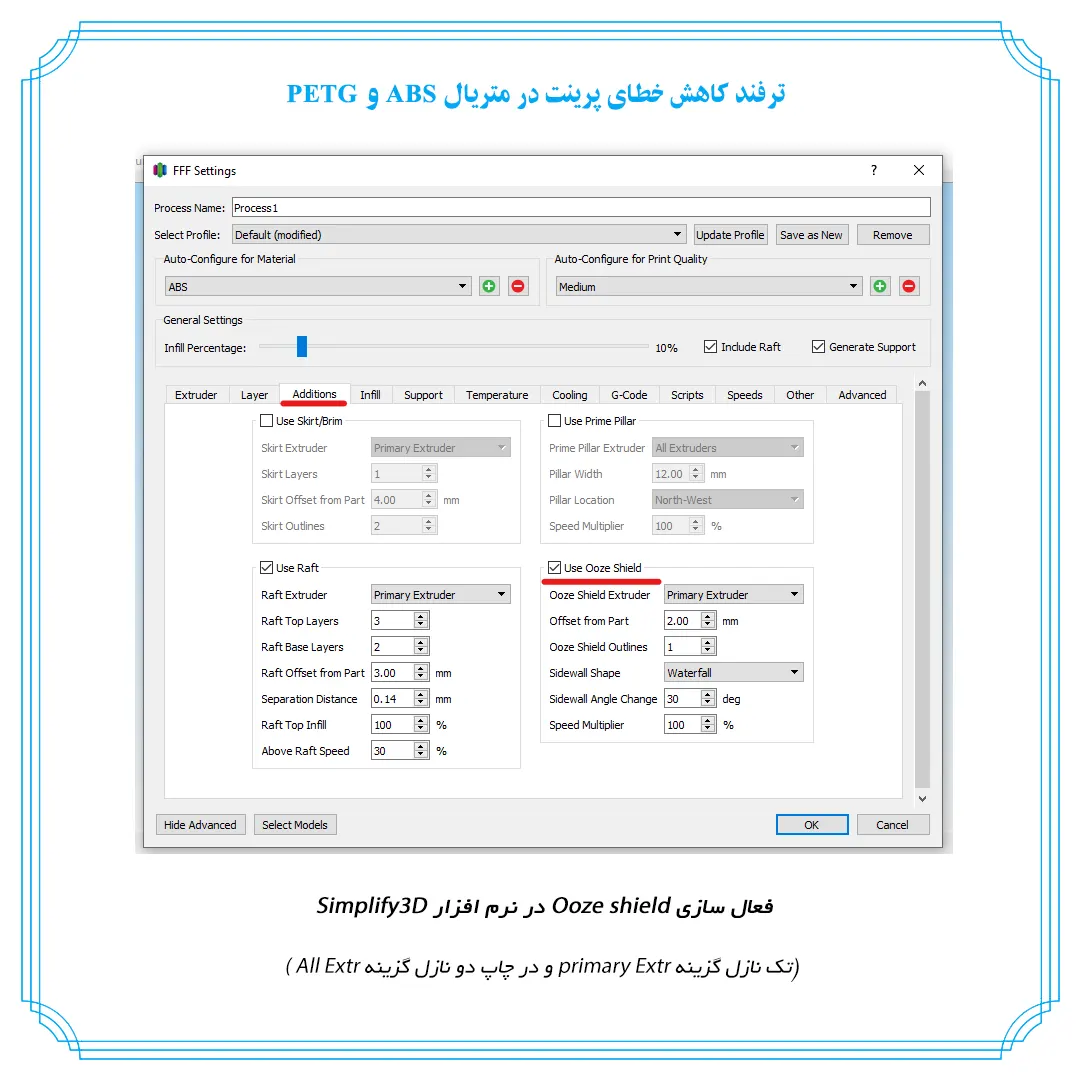

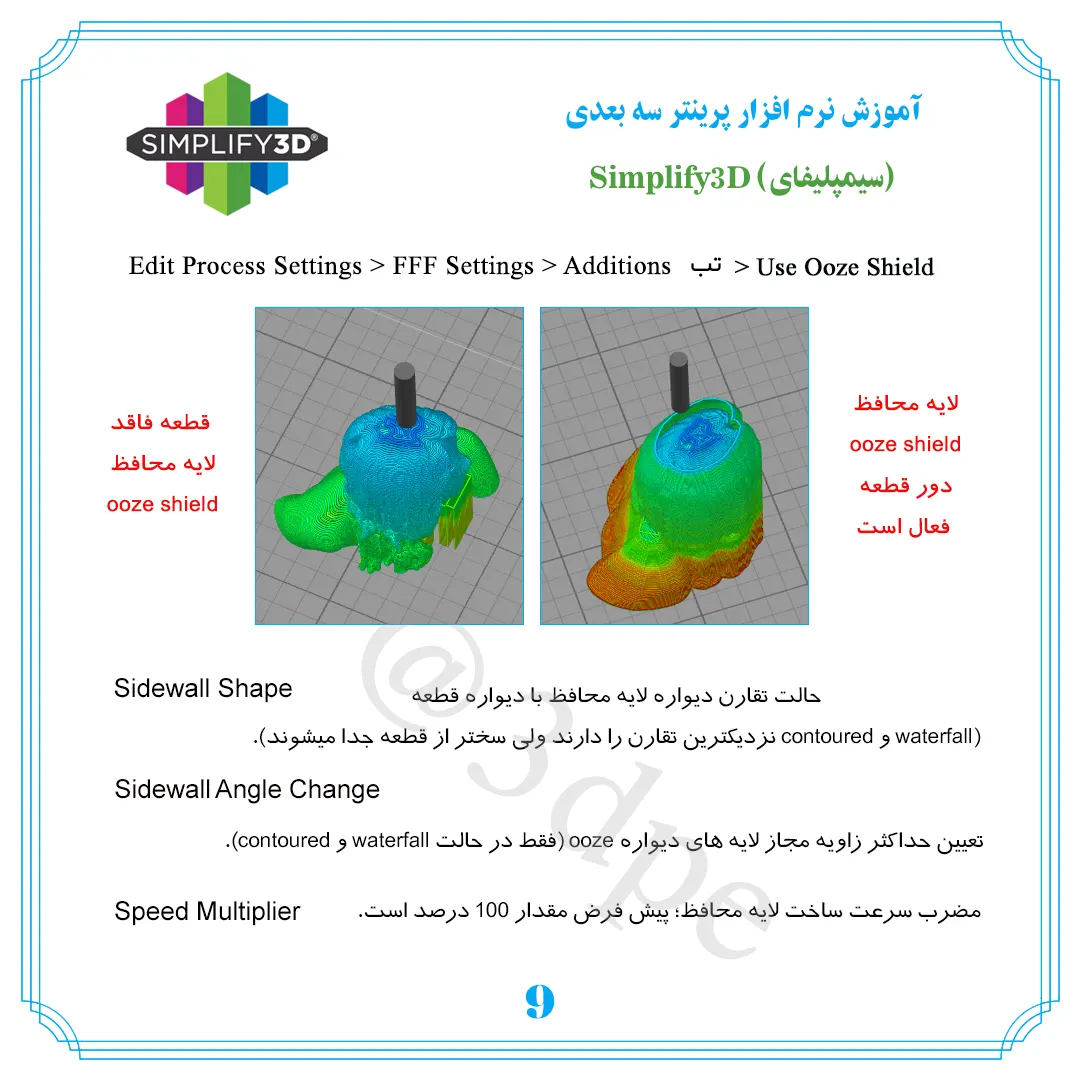

راه حل: فعال کردن گزینه دیواره محافظ

در نرم افزار Simplify3d یا Cura گزینه Ooze Shield (Draft Shield) را فعال کنید تا یک دیواره سرتاسری محافظ همزمان با تکمیل لایه قطعه اصلی ایجاد شود و از جریان باد یا تفاوت دما جلوگیری شود. پس از پرینت این لایه خارجی به راحتی قابل جدا شدن است.

نکته: در Cura اگر در تنظیمات پرینتر تعداد نازل را روی 2 یا بیشتر تنظیم کرده باشید، میتوانید نازل دوم را برای ooze shield در نظر بگیرید ولی در پرینترهای تک نازله گزینه draft shield دقیقا همان کار را انجام میدهد.

چک لیست خطای ترک در پرینت سه بعدی اجسام بلند

- بررسی دمای هات اِند و افزایش آن با فواصل 10 درجه ای

- بررسی موقعیت و سرعت فن های خنک کننده

- فعال کردن گزینه ooze shield در نرم افزار

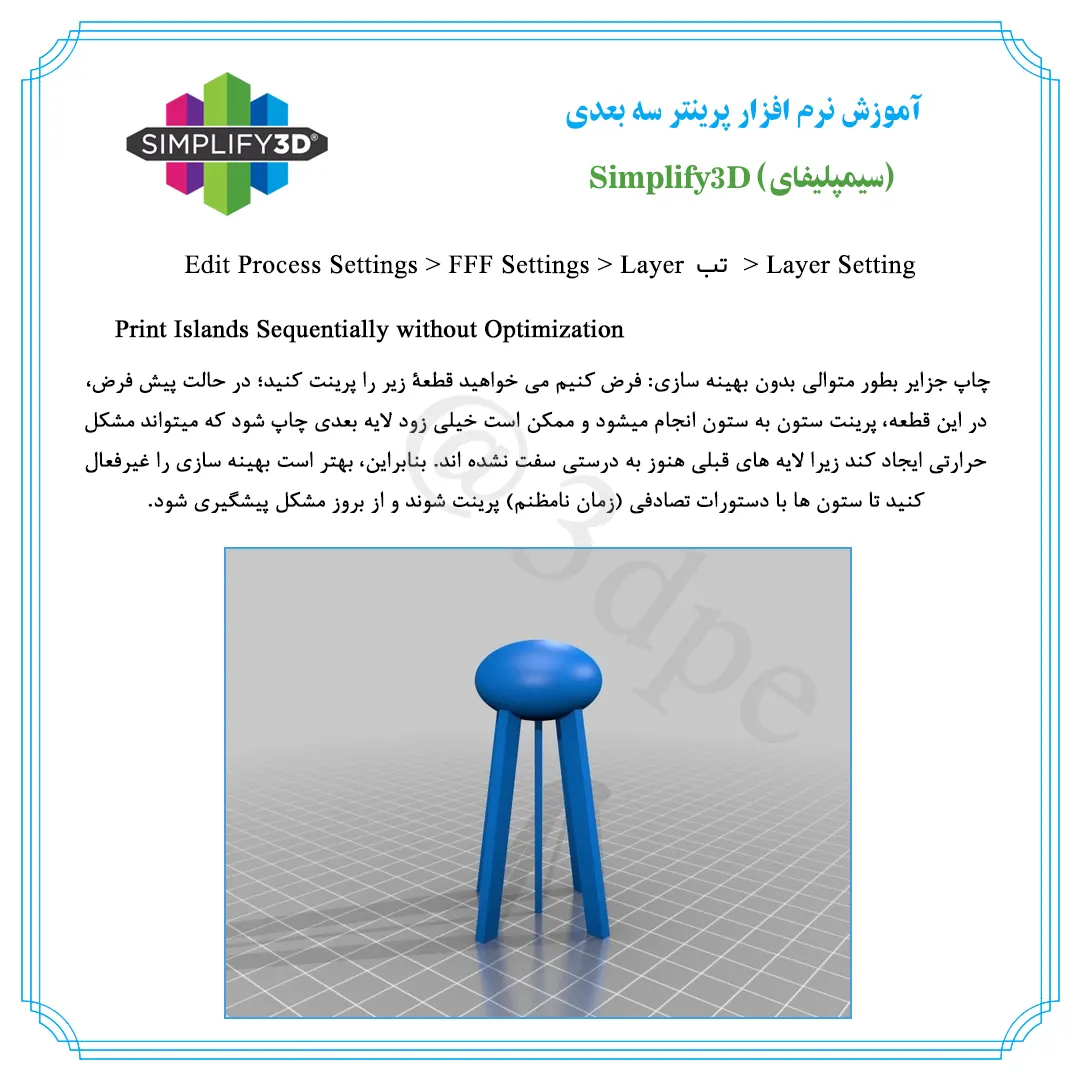

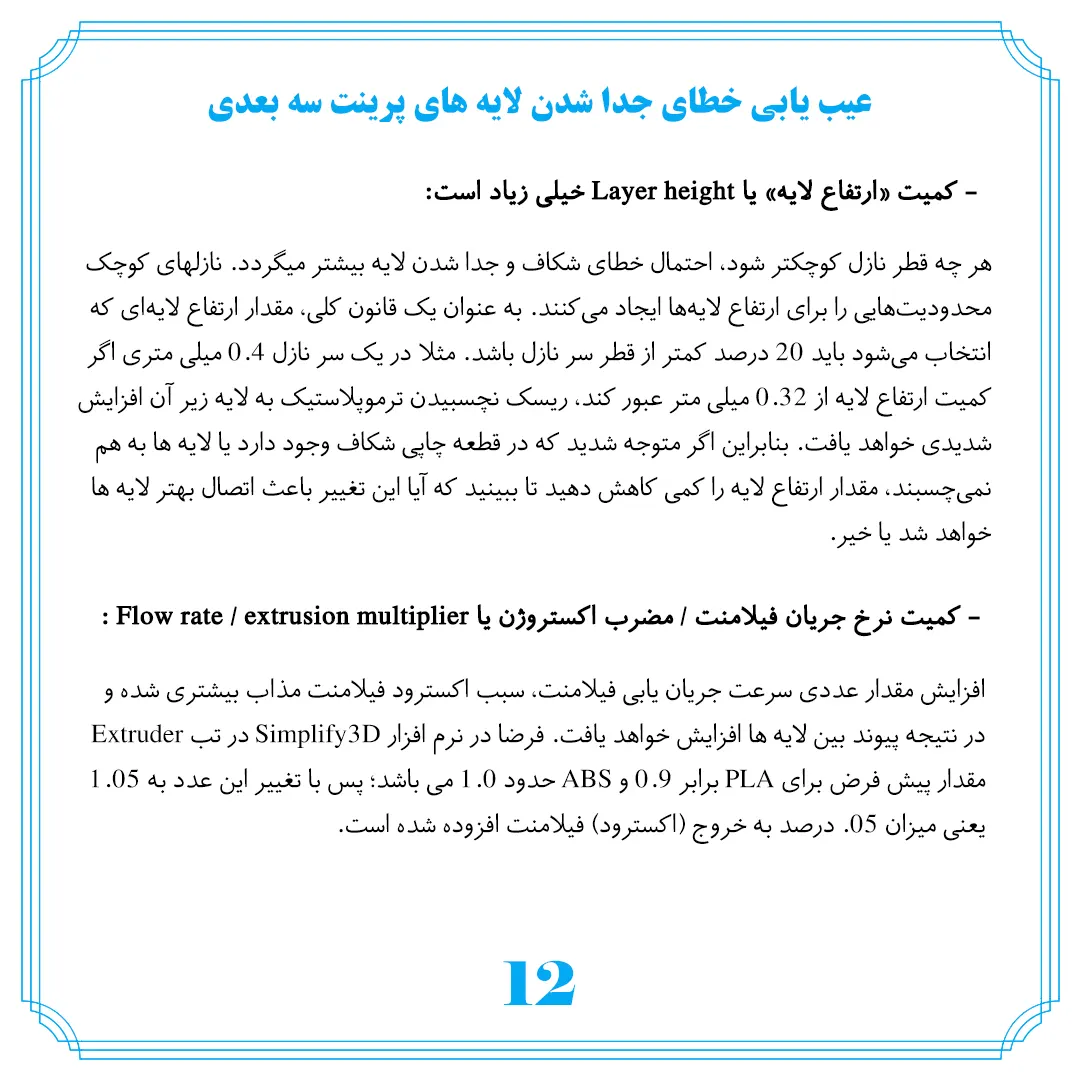

لایه های پرینت سه بعدی به خوبی روی هم ردیف نمی شوند

وقتی چاپ در حال انجام است، به نظر می سد که مشکلی کیفیتی وجود دارد. وقتی با دقت نگاه می کنید، می بینید که لایه ها آنطور که باید در یک راستا نیستند. اگر به ساختارهای پشتیبانی داخلی نگاه کنید، دوباره می بینید که الگو کمی بیرون زده است. دیوارۀ بیرونی به جای صاف بودن، دارای انحرافات جزئی است که باعث ناهمواری سطح می شود. احتمال زیادی وجود دارد که این مشکل فقط از یک جهت بر چاپ تاثیر بگذارد؛ جلو به عقب یا چپ به راست.

علت بروز این مشکل در چاپ سه بعدی چیست؟

با گذشت زمان، قطعات چاپگر سه بعدی شما- مانند مهره ها، پیچ ها و تسمه ها- شل می شوند و نیاز به سفت شدن دارند. مشکل لایه های ناهمتراز شبیه به تاثیرِ مشهودترِ جابجایی لایه ها یا Shift است و حتماً نوعی ناهمخوانی در کارکرد وجود دارد. در صورت عدم بررسی، این مشکل نهایتاً به جابجایی لایه ها منجر می شود، اما در آغاز کمتر قابل مشاهده است و مشکلی متفاوت به نظر می رسد. علت اصلی خطا معمولاً مستقیماً به تسمۀ شل برمی گردد.

رفع مشکل چاپ سه بعدی: ناهمترازی لایه ها

راه حل: بررسی تسمه ها بخش اول

کار را با بررسی سفت بودن تسمه ها شروع کنید، البته نباید بیش از حد سفت باشند. وقتی دو تسمه را به هم می چسبانید، باید کمی مقاومت فشار را احساس کنید. اگر متوجه شدید که قسمت بالایی تسمه از قسمت پایینی آن سفت تر است، به این معنی است که نیاز به تعمیر و سفت کردن دارد. برخی از پرینترهای سه بعدی، مانند Original Prusa i3، دارای کِشندۀ تسمه هستند که در آنها تعبیه شده است و معمولا این مشکل را برطرف میکند ولی برای دستگاهها این مشکل را با شرکت سازنده مطرح کنید. در بدترین حالت باید خودتان دست به کار شوید و تسمه را بصورت دستی سفت کنید.

راه حل: بررسی تسمه بخش دوم

تسمه های پرینتر معمولاً فقط یک حلقۀ پیوسته هستند که به دور دو پولی دندانه دار می افتند. یک مشکل رایج این است که به مرور زمان تسمه می تواند روی یکی از پولی ها بلغزد و به تدریج در بالا سفت تر از پایین شود (یا برعکس) و همین امر به ناهمترازی لایه ها دامن می زند.

راه حل: کسب اطمینان از تمیزی محور حرکتی

با گذشت زمان، ضایعات و کثیفی روی میله های حرکتی جمع می شوند و لکه هایی با اصطکاک بالاتر را به وجود می آورند که همین امر روی حرکت آزاد هد پرینتر تاثیر می گذارد و باعث جایجایی لایه ها می شود. پاکسازی و روغن کاری مجدد میله ها معمولاً مشکل را حل می کند.

نکته: حتما با شرکت سازنده دستگاه درباره انتخاب نوع روغن و نحوه تمیزکاری مشورت کنید.

راه حل: کسب اطمینان از عدم خمیدگی یا انحراف میله ها بخش اول

اگر می بینید که هد پرینتر در نقاط خاصی لنگ می زند، ممکن است یکی از میله ها کمی خم شده باشد. معمولاً می توانید دستگاه را خاموش کنید تا برق از استپرها عبور نکند و سپس هد را در راستای محورهای X و Y حرکت دهید. اگر احساس مقاومت کردید، یعنی چیزی اشتباه است. با بررسی این نکته شروع کنید که میله ها هم راستا باشند. اگر هستند، آنها را بردارید و روی سطح صاف بغلتانید. اگر خم شده باشند، به راحتی مشخص خواهد شد.

راه حل: کسب اطمینان از عدم خمیدگی یا انحراف میله ها بخش دوم

بسیاری از پرینترها به جای پیچ های انتقال قدرت (مثلا پیچ بال اسکرو) از میله های رزوهدار استفاده می کنند و اگرچه این امر کارایی هزینه ای بهتری دارد، اما گاهی در طول زمان باعث ایجاد خمیدگی می شود. نگران نباشید، نیازی به باز کردن پرینتر برای بررسی صاف بودن آنها نیست، به سادگی می توانید از نرم افزار چاپگر برای حرکت دادن هد چاپ به سمت بالا یا پایین استفاده کنید. اگر یکی از میله های محور Z خم شده باشد، فوراً متوجه خواهید شد. متاسفانه، صاف کردن دقیق میلۀ خم شده تقریباً غیرممکن است، اما از طرف دیگر، بهانۀ خوبی برای جایگزینی میله های رزوه دار قدیمی با پیچ های انتقال قدرت است.

راه حل: بررسی پولی های حرکتی

پولی ها معمولاً مستقیماً به یک موتور استپر یا به یکی از میله های اصلی، که نازل هد را هدایت می کند، متصل هستند. اگر پولی را بچرخانید، یک پیچ کوچک را مشاهده خواهید کرد. میله و تسمۀ متصل را نگه دارید، به تسمه فشار وارد کنید تا پولی را وادار به چرخش کند. هیچ لغزش و سُر خوردنی نباید بین پولی و استپر یا میله وجود داشته باشد. اگر وجود داشت، پیچ تنظیم (گراب) را سفت کنید و دوباره امتحان نمایید.

چک لیست خطای ناهمترازی لایه های پرینت سه بعدی

- بررسی کشش تسمه ها

- بررسی لغزش تسمه ها

- تمیزی میله ها و محورهای حرکتی

- کسب اطمینان از عدم خمیدگی یا انحراف میله ها

- بررسی پولی های حرکتی

خطای برخی لایه ها پرینت سه بعدی نمی شوند

شکاف هایی در مدل دیده می شود زیرا برخی لایه ها چاپ نشده اند (بخشی از آنها یا تمام لایه).

علت بروز این مشکل چاپ سه بعدی چیست؟

چاپگر نتوانسته مقدار پلاستیک مورد نیاز برای چاپ لایه های حذف شده را فراهم کند. اگر لایه ها به شدت بیشتری چاپ نمی شوند، مشکل می تواند از کمبود اکستروژن بوده یا مشکلی در فیلامنت (تغییر قطر)، رول فیلامنت، چرخ تغذیه یا نازل وجود داشته باشد.

یک علت دیگر، بخاطر اصطکاک قطعات مکانیکی است که سبب میشود بستر ساخت به طور موقت گیر کند. علت این امر می تواند این باشد که میله های عمودی به طور کامل با یاتاقان های خطی هماهنگ نیستند: ممکن است در یکی از میله های محور Z یا یاتاقانها مشکلی وجود داشته باشد. ممکن است میله منحرف یا کثیف شده یا به خوبی روغن کاری نشده باشد.

رفع مشکل عدم چاپ برخی لایه ها

بد نیست که هر از گاهی به پرینتر خود رسیدگی کنید؛ ظاهر شدن شکاف در پرینت نشانۀ این است که وقت آن رسیده که به پرینتر سه بعدی خود توجه بیشتری نشان دهید. با بررسی محورهای حرکتی شروع کنید و مطمئن شوید که همۀ آنها در یاتاقان ها یا گیره ها قرار گرفته اند و بیرون نیامده اند، جابجا نشده اند یا حتی اندکی تکان نخورده اند.

راه حل: بررسی تراز بودن محورها

مطمئن شوید که همۀ میله های حرکتی در تراز کامل هستند و جابجا نشده اند. می توانید با قطع کردن برق (یا غیر فعال کردن استپرها) و سپس حرکت دادن آرام هد در محور X و Y متوجه این امر بشوید. اگر مقاومتی حس کردید، یعنی مشکلی وجود دارد و معمولاً تشخیص اینکه مشکل به دلیل ناهمترازی، خمیدگی میله یا مشکل در یکی از یاتاقان ها است، بسیار ساده است.

راه حل: یاتاقان فرسوده

وقتی یاتاقان ها از کار می افتند، معمولاً صدایی به گوش شما می رسد. همچنین باید بتوانید حرکت نایکنواخت هد را احساس کنید، طوری که هنگام چاپ به نظر می رسد دستگاه کمی لرزش دارد. در این صورت، برق را از پریز بکشید و هد را در راستای محورهای X و Y حرکت دهید تا ناحیۀ یاتاقان خراب را پیدا کنید.

راه حل: بررسی روغن کاری

روغن کاری اتصالات پرینتر به سادگی فراموش می شود، اما روغن کاری برای نرم کار کردن دستگاهتان ضروری است. روغنهای خشک تمیزکاری صنعتی مثل برند اسپری کنتاکشور ناهید آبی ایدهآل است و تقریباً در هر مغازه ای قابل خریداری است (هرگز از روغن چرخ خیاطی برای محورهای پرینتر استفاده نکنید چون این تیپ روغنها تدریجا سخت شده و به شدت جاذب گرد و غبار و کثیفی خواهد بود).

نکته: حتما قبل از شروع روغنکاری با شرکت سازنده دستگاه خود مشورت کنید.

پیش از شروع پاشش کنتاکشور، بررسی کنید که محورهای حرکتی تمیز و عاری از کثیفی و ضایعات چاپی باشند- پاک کردن سریع میله ها پیش از روغن کاری با جاروبرقی یا دمنده ایدۀ بسیار خوبی است. وقتی همۀ میله ها تمیز شد، کمی کنتاکشور به آنها اسپری کنید اما زیاده روی نکنید. سپس از نرم افزار کنترل چاپگر استفاده کنید تا هد را در محورهای X و Y حرکت دهید و مطمئن شوید که میله ها به طور یکنواخت روغن کاری شده اند و به نرمی حرکت می کنند. اگر روغن بیش از حد اعمال کرده اید، جای نگرانی نیست، می توانید آن را با یک پارچۀ بدون پرز پاک کنید.

راه حل: کمبود اکستروژن

مشکلات نازل و خروج نامناسب فیلامنت مذاب نیز باعث میشود برخی قسمتهای قطعه بدرستی پرینت نشود. بنابراین نکات مربوط به کمبود اکستروژن این مقاله را مطالعه کنید.

چک لیست خطای چاپ نشدن برخی لایه ها

- بررسی کامل دستگاه و کسب اطمینان از سفت بودن همه چیز

- بررسی مجدد ساختار و ترازبندی پرینتر

- توجه به صدای دستگاه برای تشخیص یاتاقان خراب یا میلۀ خم شده

- افزودن روان کننده صنعتی برای نرم و روان کردن حرکت دستگاه

چاپ کج در بخشهایی که انتظار نمیرود

وقتی فرایند چاپ در حال انجام است، مدل شروع به کج شدن می کند. لبه های عمودی به جای اینکه صاف و مستقیم باشند، با زاویه چاپ می شوند و این زاویه در سراسر چاپ ثابت نیست. شدت این امر می تواند در مراحل مختلف افزایش یا کاهش یابد.

علت بروز این مشکل در چاپ سه بعدی چیست؟

علت این مشکل واضح است؛ یکی از پولی های متصل به موتور استپر کمی شل شده یا یکی از تسمه ها به چیزی ساییده می شود و جلوی حرکت کامل هد را می گیرد. تنها کاری که باید برای رفع مشکل انجام دهید این است که مطمئن شوید که هیچ یک از پولی ها سُر نمی خورد و پیچ های تنظیم، که پولی ها را در جای خود نگه می دارند، همگی سفت شده اند.

اگرچه این راه حل باید ساده و سریع باشد، اما یکی از مشکلاتی که ممکن است حین سفت کردن پولی ها با آن مواجه شوید این است که دسترسی به پیچ های کوچکی که روی شَفت موتور محکم می شوند، چندان آسان نیست. ابتدا تشخیص این که کدام پولی باعث مشکل شده است و سپس دسترسی به آن پولی می تواند مشکل ساز و زمان بر باشد.

رفع خطای پرینت سه بعدی کج در قطعه

راه حل: بررسی محورهای X و Y

اگر چاپ شما به سمت چپ یا راست کج شده است، با محور X مشکل دارید. اگر به سمت جلو یا عقب متمایل شده، با محور Y مشکل دارید. وقتی این مورد را تشخیص دادید، می توانید تسمه ها و پولی ها را بررسی کنید. اگر پرینتری وارداتی مانند Prusa i3 دارید، این فرایند ساده تر است، زیرا استپرها مستقیماً به تسمۀ حرکتی اصلی متصل هستند. در دیگر پرینترهای وارداتی Ultimaker ، makerBot و چاپگرهای ایرانی، این فرایند زمانبرتر است و اگر با اصول مکانیک آشنایی ندارید بهتر است با پشتیبانی سازنده دستگاه یا یک فرد ماهر مشورت کنید.

راه حل: کسب اطمینان از عدم سایش تسمه ها

به اطراف تسمه ها نگاه کنید و مطمئن شوید که آنها به کنارۀ دستگاه یا اجزای دیگر ساییده نمی شوند. همچنین ترازبندی تسمه ها را بررسی کنید. اگر یکی از تسمه ها اندکی زاویه داشته باشد، می تواند منجر به بروز مشکل شود.

راه حل: محکم کردن پیچ تنظیم کوپلر موتور استپر

وقتی تشخیص دادید که کدام محور مشکل دارد، از یک پیچ گوشتی آلن برای سفت کردن پیچ تنظیم کوپلر مربوطه که به موتور استپر متصل است، استفاده کنید.

راه حل: بررسی پولی محور حرکتی

پرینترهای پیچیده تر مانند Ultimaker 2 دارای یک سری تسمه و پولی هستند. میله های اصلی X و Y در بالا دستگاه دارای هشت پولی هستند. پیچ تنظیم تمام آنها را در محورِ دچار مشکل سفت کنید. بعید است که این ها باعث لغزش شوند، اما اگر یکی از آنها شل باشد، ممکن است تسمه از حالت تراز خارج شود.

چک لیست مشکلات چاپ سه بعدی: چاپ در جایی که نباید کج می شود

- بررسی محورهای X و Y

- کسب اطمینان از عدم سایش تسمه ها

- محکم کردن پیچ تنظیم پولیِ موتور استپر

- بررسی پولی و سفت کردن آنها

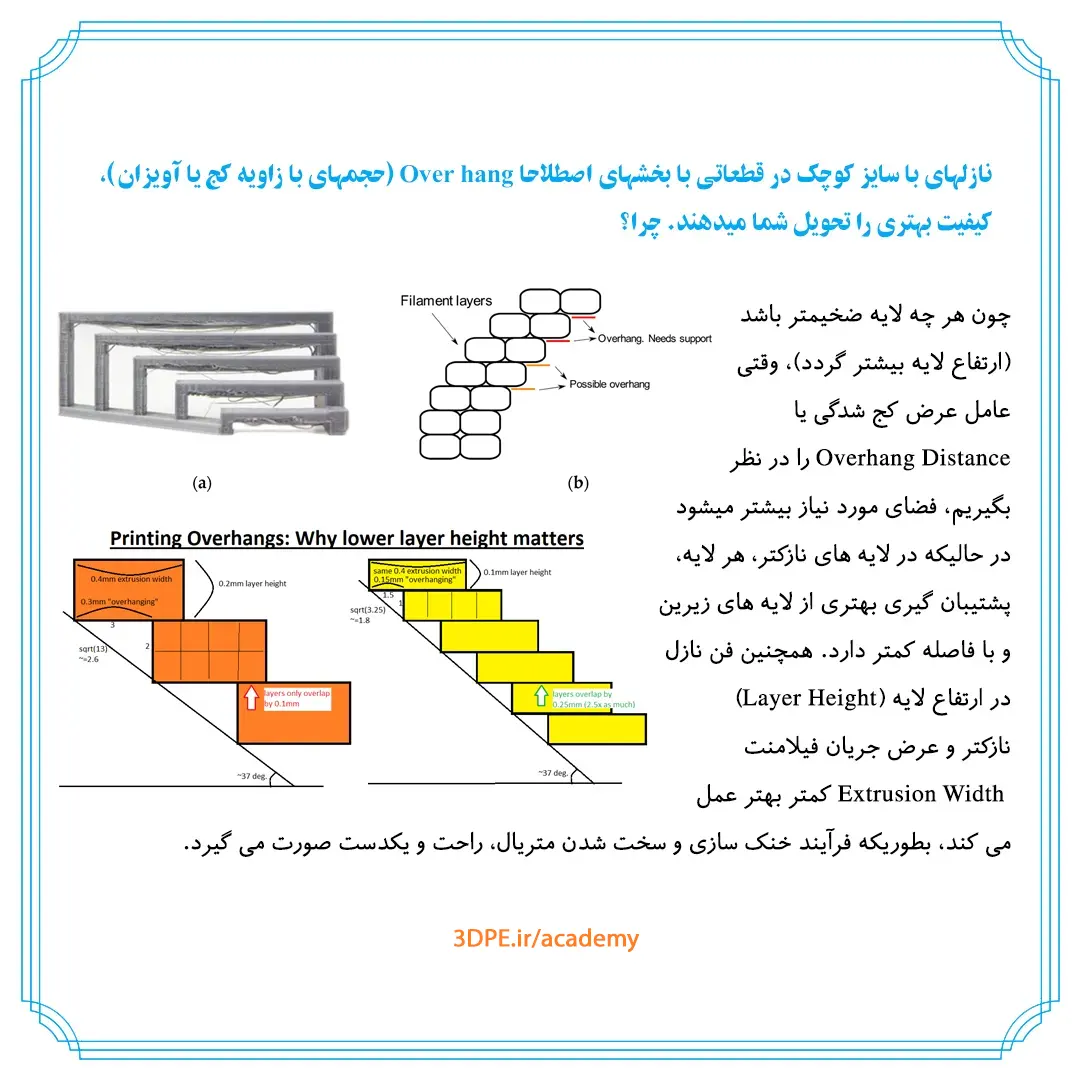

برآمدگی ها نامرتب و آشفته پرینت سه بعدی شده اند : Overhangs

چاپ خود را در نرم افزار اسلایسر بارگذاری می کنید و همه چیز خوب به نظر می رسد. وقتی پرینت را شروع می کنید، متوجه می شوید که برخی از قسمت های مدل به خوبی چاپ می شوند، در حالی که قسمت های دیگر رشته رشته شده اند. این امر بسیار رایج است و در محل برآمدگی ها یا بخش های آویزان قطعه خطا ظاهر میشود (مربوط به مبحث بافت Support که قبلتر توضیحاتی دادیم). اگرچه این مشکل مختص کاربران تازه کار پرینتر سه بعدی است اما گاهی حرفه ای های چاپ نیز با این دردسر مواجه می شوند.

علت بروز خطای Overhangs در چاپ سه بعدی چیست؟

فرایند FFF مستلزم آن است که هر لایه بر روی لایۀ دیگر ساخته شود. بنابراین وقتی بخشی از چاپ، هیچ پایه ای در زیر خود نداشته باشد، فیلامنت در هوای رقیق اکسترود می شود و به جای اینکه بخشی یکپارچه با مدل باشد، رشته رشته می شود و چاپ را خراب می کند.

درواقع نرم افزار اسلایسر باید احتمال بروز این مشکل را از قبل خبر بدهد. اما در برخی نرم افزارهای اسلایسر که تنظیمات پیش فرض ناقصی دارند، بدون اینکه اخطاری مبنی بر اینکه مدل به نوعی ساختار ساپورت نیاز دارد به کاربر اجازۀ می دهند که چاپ را آغاز کند.

رفع مشکل برآمدگی ها نامرتب و آشفته هستند

راه حل: افزودن بافت ساپورت

سریع ترین و ساده ترین راه افزودن بافت نگهدارنده یا Support است. اکثر اسلایسرها این کار را اتوماتیک بر اساس هندسه مدل انجام میدهند.

در Simplify3D مسیر Edit Process > Support > Generate support material را طی کنید؛ می توانید مقدار، الگو و باقی تنظیمات را تعیین کنید. در Cura کافی است نوع ساپورت دلخواه خود را در بخش Basic Setting تعیین کنید.

راه حل: ایجاد ساپورت داخلی

ساپورت های تولید شده توسط نرم افزار گاهی می توانند مزاحم باشند و منجر به گیر کردن متریال ساپورت در جاهایی شوند که حذف آنها غیرممکن است. ایجاد ساپورت دستی در برنامۀ مدل سازی جایگزین خوبی محسوب می شود ولی این کار به مهارت بیشتری نیاز دارد و مناسب آماتورها نیست (البته در صورتی که آنرا درست اعمال کنید، می تواند نتایج فوقالعاده خوبی را رقم بزند).

راه حل: ایجاد یک سکوی ساپورت

هنگام چاپ یک پیکره، بازوها و سایر بیرون آمدگی ها رایج ترین مناطقی هستند که باعث ایجاد مشکل می شوند. استفاده از ساپورت های عمود بر بستر چاپ نیز می تواند مشکلاتی را ایجاد کند، چون اغلب باید فواصل عمودی بسیار زیادی را طی کنند. برای سازه های شکننده که قرار است به راحتی جدا شوند، این فاصله می تواند مشکل ساز باشد.

ایجاد یک بلوک یا دیوارۀ جامد زیر بازوها و سایر قسمت ها و سپس ایجاد یک ساپورت کوچک تر بین بازو و بلوک می تواند راه حلی بهتری باشد.

راه حل: زاویه دار کردن دیواره ها

درصورتیکه مدل سه بعدی را خودتان طراحی کرده اید، میتوانید آنرا برای پرینت سه بعدی بهینه کنید. مثلا اگر بخش آویزان مدل شما شبیه به یک طاقچه است، راه حل آسان این است که به دیواره 45 درجه شیب بدهید تا دیواره بتواند خودش را نگه دارد و نیاز به هر نوع ساپورت برطرف شود.

راه حل: چند تکه کردن مدل

راه دیگر این است که مدل را به چاپ های جداگانه تقسیم کنید. برخی مدل ها این امکان را به شما می دهند تا برآمدگی را برگردانید و در عوض به یک پایه تبدیل کنید. تنها مشکلی که در این مورد وجود دارد این است که باید راهی برای چسباندن کاملا تراز و منطبق این دو پارت پس از پرینت بیابید.

چک لیست خطای overhang یا برآمدگی نامرتب و آشفته

- افزودن بافت ساپورت

- ایجاد ساپورت داخل مدل

- ایجاد سکوی ساپورت

- زاویه دار کردن دیواره ها

- تقسیم چاپ به چند چاپ کوچک تر

سطح زیر ساپورت ها خشن و ناهموار است

شما مدلی پیچیده را با ساپورت های ایجاد شده توسط نرم افزار انتخابی خود چاپ کرده اید. اما وقتی نوبت جداسازی ساپورت ها می رسد، بقایای کوچکی از متریال روی سطح باقی می ماند. وقتی سعی می کنید مواد باقی مانده را سمباده بزنید یا حذف کنید، اثر آن روی مدل به جا می ماند.

علت بروز این مشکل در چاپ سه بعدی چیست؟

بافت ساپورت بخش مهمی از فرآیند پرینت سه بعدی است و نظرات گوناگونی دربارۀ آنها وجود دارد. در بسیاری از حجمها هنگام طراحی سه بعدی می توان با کمی تنظیم مدل در زاویه های عمودی یا با افزدون ساختارهای ساپورت یکپارچه با مدل، از نیاز به ساپورت های جداگانه که نرم افزار چاپگر بعدا میسازد، اجتناب کرد. همچنین بد نیست بدانید که بسیاری از پرینترها می توانند بدون استفاده از هیچ گونه ساپورتی بین شکاف های 50 میلیمتری پل بزنند و زاویه های 50 درجه را چاپ کنند (بهتر است این مورد را با دستگاهتان چک کنید).

نرم افزارهایی چاپگر مانند Cura و Simplify3D قادر به تولید ساپورت هایی عالی هستند و در بیشتر موارد این ساپورت ها بهترین راهکار محسوب می شوند. اگرچه ساپورت های تولید شده به صورت خودکار کارایی خوبی دارند، جداسازی آنها می تواند دشوار باشد. استفاده از ساختارهای ساپورتی که خود کاربر طراحی کرده می تواند راه حل دقیق تری باشد، اما برای این کار باید با تنظیمات نرم افزار خود سر و کله بزنید و ساپورت ها را در مدل خود جا بدهید که برای کاربران آماتور ترسناک است.

بسته به نرم افزار اسلایسری که از آن استفاده می کنید، فعال کردن ساپورت به تیک زدن یک باکس نیاز دارد و گزینه های مرتبط زیادی وجود دارد که به شما اجازه می دهد ساپورت را به خوبی بهینه کنید و تاثیر ساپورت را بر سطح مدل به حداقل برسانید. با این حال، هر چقدر هم که در تنظیمات ساپورت دقت به خرج دهید، خود ساپورت به مدل شما متصل می شود و همیشه نوعی ردپا باقی می گذارد.

مشکل سطح نهایی مدل هنگام استفاده از ساپورت ها مسئلۀ بزرگی است و شدت این تاثیر بسته به نوع متریالی که استفاده می کنید، تغییر می کند. کار با فیلامنتی شکننده تر مانند PLA اغلب دشوارتر از کار با فیلامنتی مانند ABS است.

رفع مشکل سطح زیر ساپورت ها خشن و ناهموار است

راه حل: بررسی محل قرارگیری ساپورت

اکثر نرم افزارهای برش به شما امکان می دهند که انتخاب کنید آیا ساختار ساپورت فقط بستر چاپ را لمس کند یا «همه جا». برای اکثر مدل ها «Touching the Build Plate» (لمس صفحۀ ساخت) کفایت می کند. انتخاب «Everywhere» از همه جای قطعه برای ایجاد بافت ساپورت استفاده می کند. این بدان معناست که سطحی خشن و ناهموار در همه جای پرینت به جا خواهد ماند.

راه حل: بررسی توانایی های پرینتر

اغلب کاربران بدون اینکه بدانند پرینترشان می تواند شکاف ها را پر کند و زوایای نسبتاً شیب دار را به راحتی چاپ کند، بالاترین تراکم ساپورت گذاری نرم افزاری را فعال میکنند. اکثر چاپگرهای سه بعدی می توانند شکاف های 50 میلیمتری و زوایای 50 درجه را بدون خطا چاپ کنند. برای آشنایی با قابلیت های واقعی چاپگر خود، یک چاپ آزمایشی انجام دهید.

راه حل: تنظیم الگوی ساپورت گذاری

بسته به نوع مدل، تغییر الگوی ساپورت می تواند بهترین راه حل باشد. تغییر الگوی «Grid» به «Zig Zag» را امتحان کنید.

راه حل: کاهش تراکم ساپورت گذاری

در نرم افزار اسلایسر، حالت نمایش را به «Layers» تغییر دهید و به ساختار ساپورت نگاهی بیندازید. نرم افزار معمولاً به صورت پیش فرض ساختاری متراکم را اعمال می کند. اگر این تراکم را کاهش دهید، ساپورت ضعیف تر می شود، اما اگر پرینتر شما به خوبی تنظیم شده باشد، مشکلی نخواهید داشت. در Cura می توان از مقدار 5 برای تراکم ساپورت استفاده کرد و تاثیر آن را بر روی سطح مدل تا میزان زیادی کاهش داد.

راه حل: کاهش دمای چاپ

محدودۀ مجاز دمای فیلامنت را دوباره بررسی کنید و دمای هات اِند را به روی حداقل مقدار قرار دهید. این امر اگرچه پیوند بین لایه ها را ضعیف تر کند، اما جداسازی ساپورت راحت تر خواهد شد.

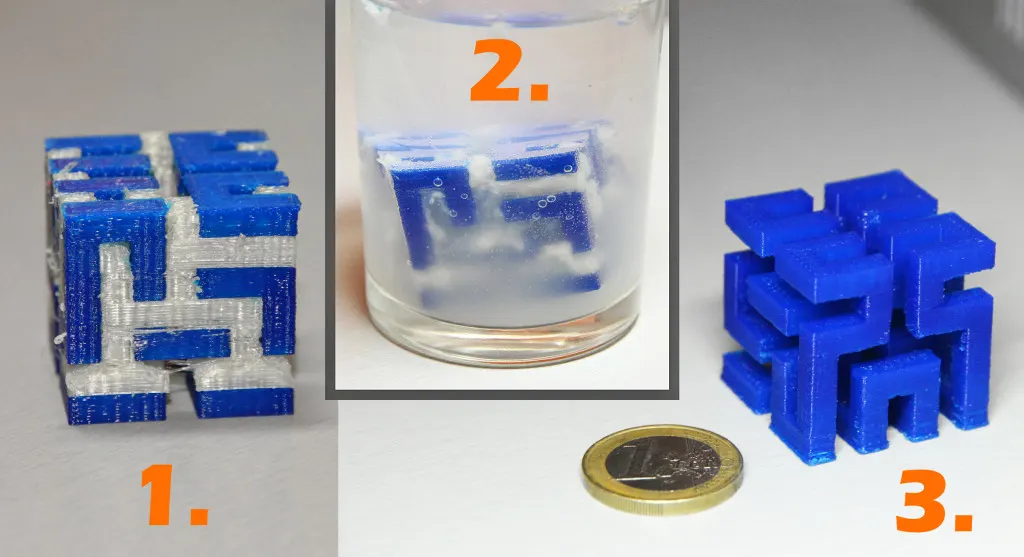

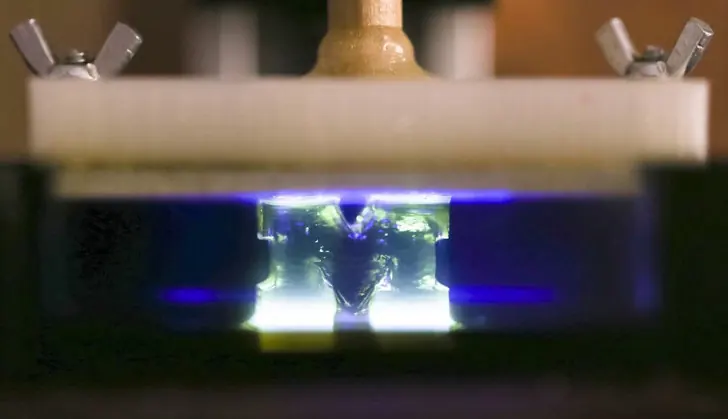

راه حل: اکستروژن دوگانه و متریال ساپورت محلول

این راه حل گران قیمت است و اصلا با شرایط بازار ایران سازگار نیست ولی بد نیست اطلاعاتی درباره آن داشته باشید. اگر دارای پرینتر سه بعدی دو نازله هستید، متریال فیلامنت مکمل برای فرآیند ساپورت گذاری با نازل دوم دستگاهتان هست که پس از پرینت این بافت ساپورت در آب یا محلولهای دیگر بخوبی حل میشود و دردسر کندن بافت ساپورت را ندارید و کمترین میزان اثر نیز روی قطعه باقی می ماند. مثلا فیلامنت PVA که برای چاپ همزمان با فیلامنت PLA وارد بازار شده است و راهی مناسب برای دستیابی به چاپ های پیچیده بدون به خطر انداختن سطح نهایی محسوب می شوند یا فیلامنت HIPS برای فیلامنت ABS.

پرینت دو نازله با بافت ساپورت حل شونده ایده آل ترین روش برای ساخت قطعات هندسی پیچیده است که درون خود الزام به داشتن بافت ساپورت دارند ولی بعدا زدودن آن بخشها در حالت کندن دستی غیر ممکن میشود. بافت ساپورت حل شونده مشکل این بخشها را رفع میکند.

متاسفانه فیلامنت PVA در بازار ایران بسیار گران و تا حدی نایاب است و برای اکثر کاربران صرف چنین هزینه ای با توجه به پیچیدگی تنظیمات پرینت دو نازله دلسرد کننده است.

چک لیست سطح زیر ساپورت ها خشن و ناهموار است

- اکستروژن دوگانه

- بررسی محل قرارگیری ساپورت ها

- بررسی قابلیت های پرینتر

- تنظیم الگوی ساپورت

- کاهش تراکم ساپورت

- کاهش دمای هات اِند تا کمترین بازۀ مجاز

چاپ به شکلی غیرمعمول ضعیف است و ظاهری نادرست دارد (Non-manifold edges یا لبه های بدون منفذ)

بخش هایی از چاپ از دست رفته یا چاپ نهایی ضعیف است. قسمت هایی از چاپ کاملاً متفاوت از پیش نمایش به نظر می رسند یا چاپ نهایی دارای خطاهای هندسی بی معنی است.

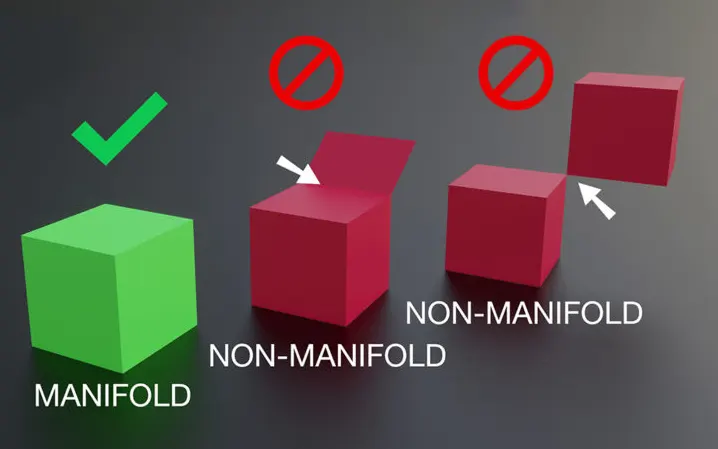

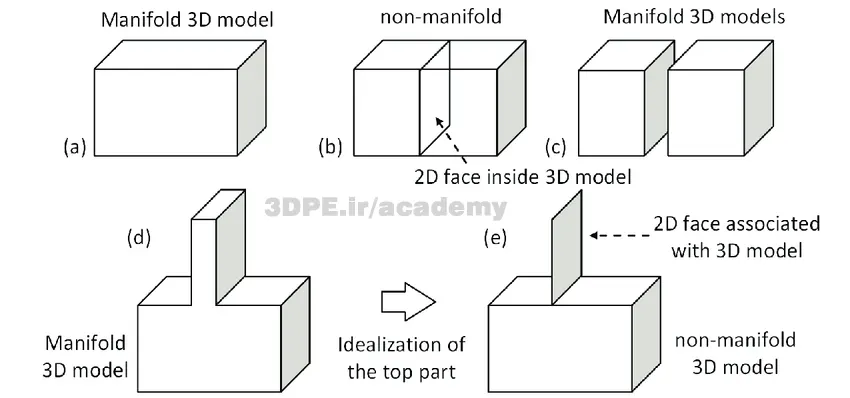

علت مشکل بخشهای بدون منفذ در پرینت سه بعدی چیست؟

لبه های بدون منفذ (Non-manifold edges) یکی از دلایل رایج چاپ های بدشکل یا عجیب است. لبه های بدون منفذ لبه هایی از مدل هستند که فقط می توانند در فضای سه بعدی هنگام طراحی وجود داشته باشند و نه در دنیای فیزیکی واقعی.

- برای مثال، اگر دو مکعب در دنیای واقعی داشته باشید و سعی کنید آنها را مستقیماً روی هم قرار دهید و اصطلاحاً همپوشانی کنید، از نظر فیزیکی غیرممکن است زیرا دیواره های جامد بیرونی مانع از تلاقی دو جسم می شوند.

- در دنیای سه بعدی به سادگی می توانید این دو را روی هم بیندازید و نرم افزار سه بعدی، بدون در نظر گرفتن یکپارچگی ظاهری، بین آنها تمایز قائل می شود.

- برای اینکه این دو مکعب بدرستی چاپ شوند، مدل ها باید با هم ادغام شذه تا هرگونه دیوارۀ داخلی حذف شود و یک شیء با یک حفرۀ داخلی تقسیمنشده باقی بماند.

- یکی دیگر از دلایل رایج این است که شما یک شیء مانند مکعب دارید و یکی از سطوح را حذف می کنید. حالا شما اساساً یک مدل حاوی سوراخ دارید، این مدل می تواند شبیه به شکلی با پنج ضلع به نظر برسد، اما این فقط در فضای مجازی سه بعدی وجود دارد و نمی تواند شکلی واقعی هنگام پرینت پلاستیکی به خود بگیرد.

- هنگام طراحی می توانید دیواره های بیرونی را در نرم افزار مشاهده کنید، اما دیواره هایی که با سوراخ برخورد می کنند، فقط بر روی دو محور ابعاد دارند. بعد سومی که به عنوان ضخامت دیوار می بینیم غیرواقعی است و بُعد فیزیکی ندارد. وقتی نوبت به برش مدل می رسد، نرم افزار تمام تلاش خود را می کند تا سوارخ را تعمیر کند. با این حال، در مدل های پیچیده تر این تلاش بی فایده است.

رفع مشکل پرینت لبه های بدون منفذ

راه حل: استفاده از آخرین نسخۀ نرم افزار اسلایسر

جدیدترین موتورهای اسلایسر همگی از تعمیر خودکار لبه های بدون منفذ پشتیبانی می کنند، اما همچنان باید مطمئن شوید که مدلهای شما به درستی شکل گرفته اند و آمادۀ چاپ هستند.

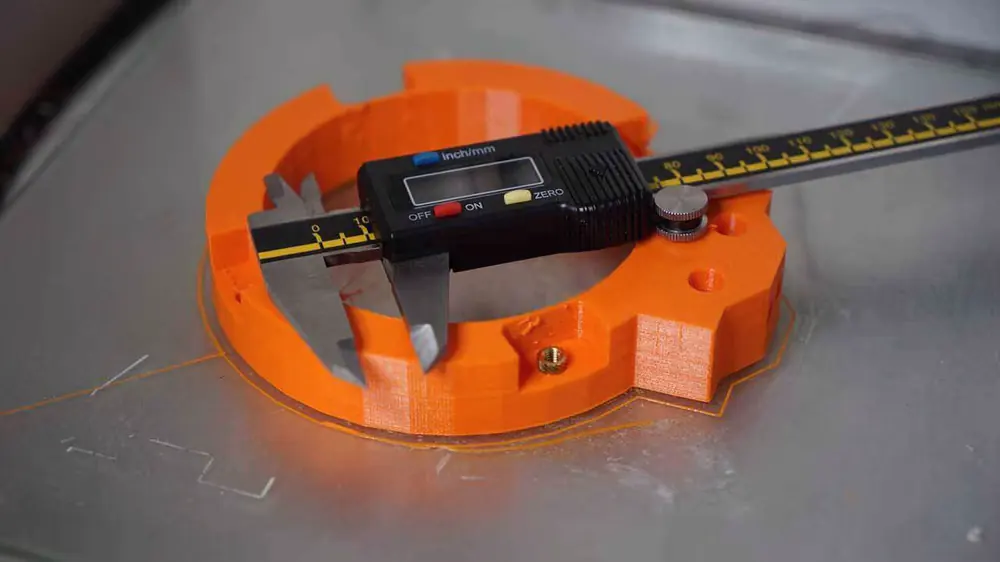

راه حل: استفاده از نرم افزارهای تعمیر فایل STL

اگر در حال حاضر از نرم افزارهای اسلایسر بهروز استفاده می کنید، شاید متوجه هشداری شده باشید که به شما می گوید فایل STL دارای لبه های بدون منفذ است. اگر اسلایسر شما این کار را نمی کند بهتر است فایل سه بعدی دوباره باز طراحی شود. اگرچه مجموعۀ ای از نرم افزارهای تعمیر فایل STL هم وجود دارند که می تواند هم در دسکتاپ و هم به صورت آنلاین استفاده کرد (فقط برای مدلهای ساده و آماتوری کم حجم). این کار معمولا ساده و آسان است، کافی است فایل را در نرم افزار انتخابی خود آپلود کنید، اجازه دهید بخش های مشکلدار شناسایی شوند و سپس دستورالعمل ها را دنبال کنید (مثلا نرم افزار مش میکسر). اگر هشداری در اسلایسر دریافت نکردید اما چاپ شما دارای ظاهری نامرتب و عجیب است، این نشان می دهد که لبه های بدون منفذ در آن وجود دارد. فایل سه بعدی را به دقت بررسی کنید تا ببینید کدام بخشها از هم فاصله یا گپ دارند.

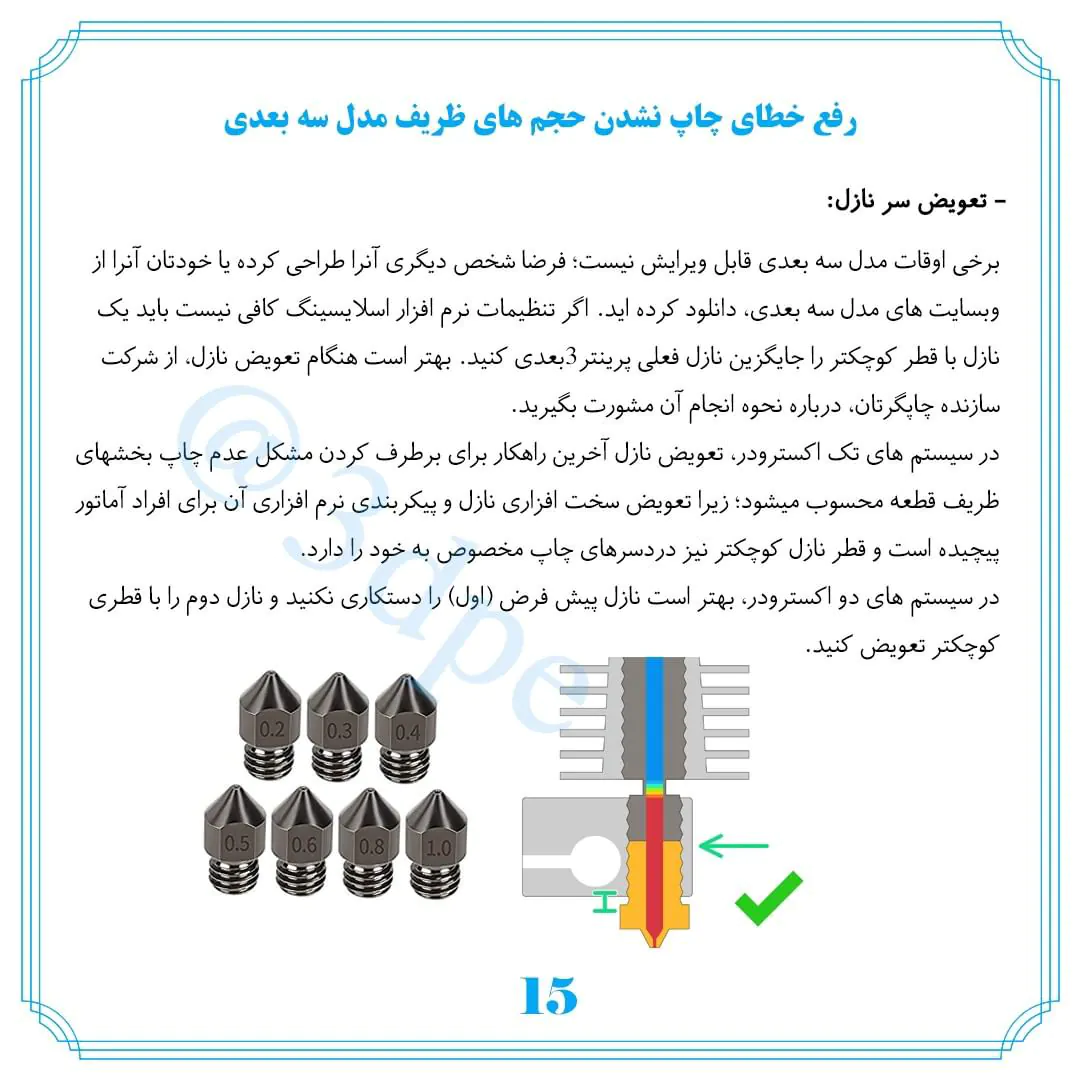

راه حل: تعمیر لبه های بدون منفذ در Simplify3D

در بخش «Process setting» روی تب «Advanced» کلیک کنید و کنار بخش «Non-manifold» گزینۀ «Heal» را انتخاب نمایید.

راه حل: استفاده از حالت نمایش لایه ها

در نرم افزار اسلایسر خود از حالت نمایش Layer استفاده و مدل را بررسی کنید تا ببینید که مشکلات در کجا ظاهر می شوند. یک نگاه سریع از میان لایه ها اغلب مشکل را برجسته می کند و دیگر رفع آن چندان مشکل نیست.

راه حل: استفاده از نرم افزار مدل سازی برای رفع مشکل

یکی از ساده ترین راه ها برای تعمیر مدل هایی که لبه های بدون منفذ دارند، استفاده از نرم افزار اصلی مدل سازی فایل است؛ به طراح فایل خود این مشکلات را گوشزد کنید تا آنرا بطرف کرده و مدل مناسب را پرینت کنید. ولی اگر فایل سه بعدی رایگانی دارید که امکان باز طراحی ندارد باید برنامه های رایگان دیگری مثل Meshmixer را امتحان کنید. هر دو این نرم افزارها دارای ویژگی هایی هستند که به شما اجازه می دهد تا مشکلات فایل برای پرینت را پردازش و برجسته کرده و پیش از اسلایس آنها را برطرف کنید (اگرچه کار کردن با این نرم افزارها خود زمان زیادی میطلبد و آماتورها را میترساند).

راهنمای بهینه سازی فایل پرینتر سه بعدی

چک لیست خطای پرینت لبه های بدون منفذ

- به روز رسانی نرم افزار اسلایسر

- استفاده از نرم افزار تعمیر فایل STL

- «Fix Non-manifold» (در Simpify3D)

- استفاده از حالت نمایش Layer برای بررسی خطاها

- استفاده از نرم افزارهایی مانند Meshmixer برای رفع مشکل

- ادغام اشیاء

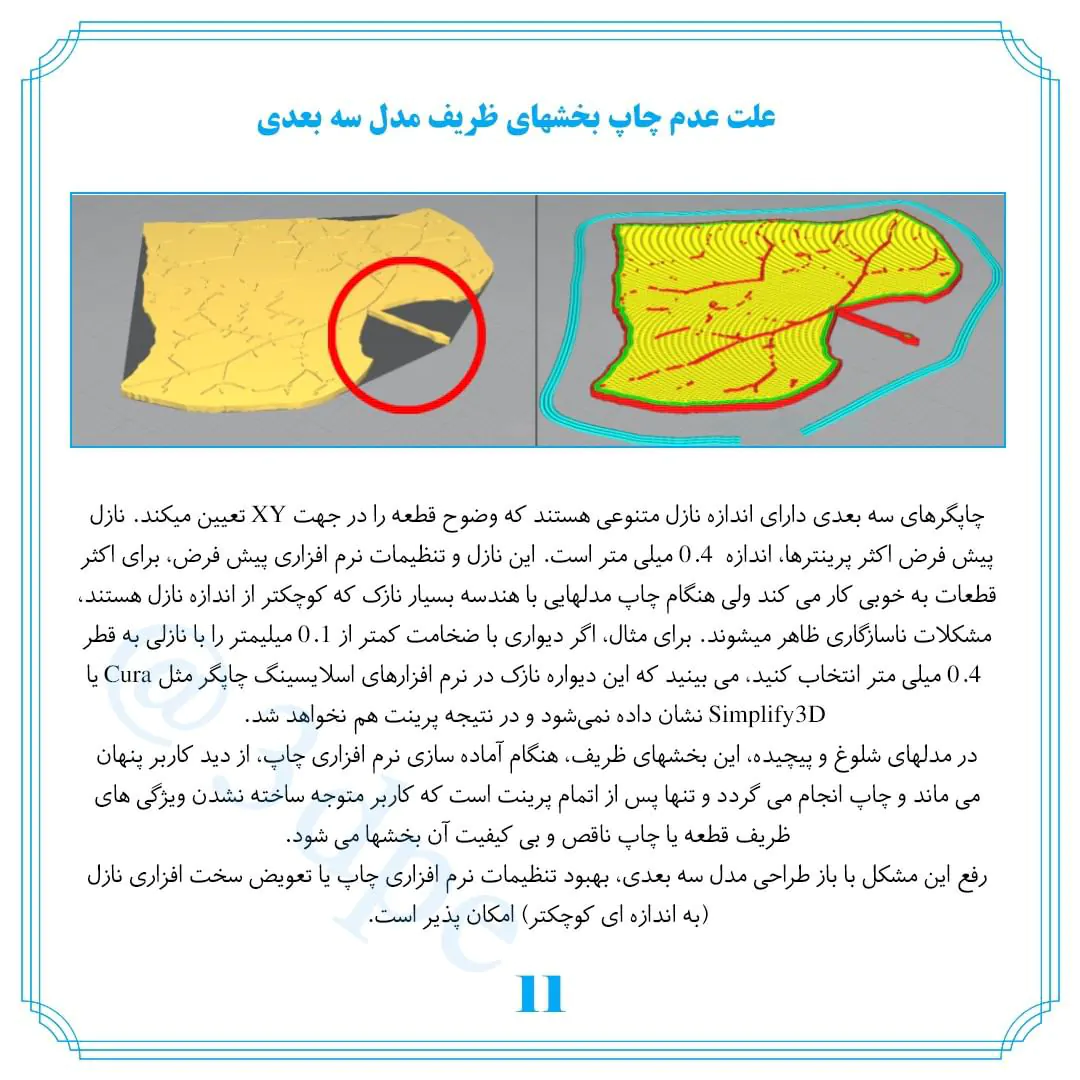

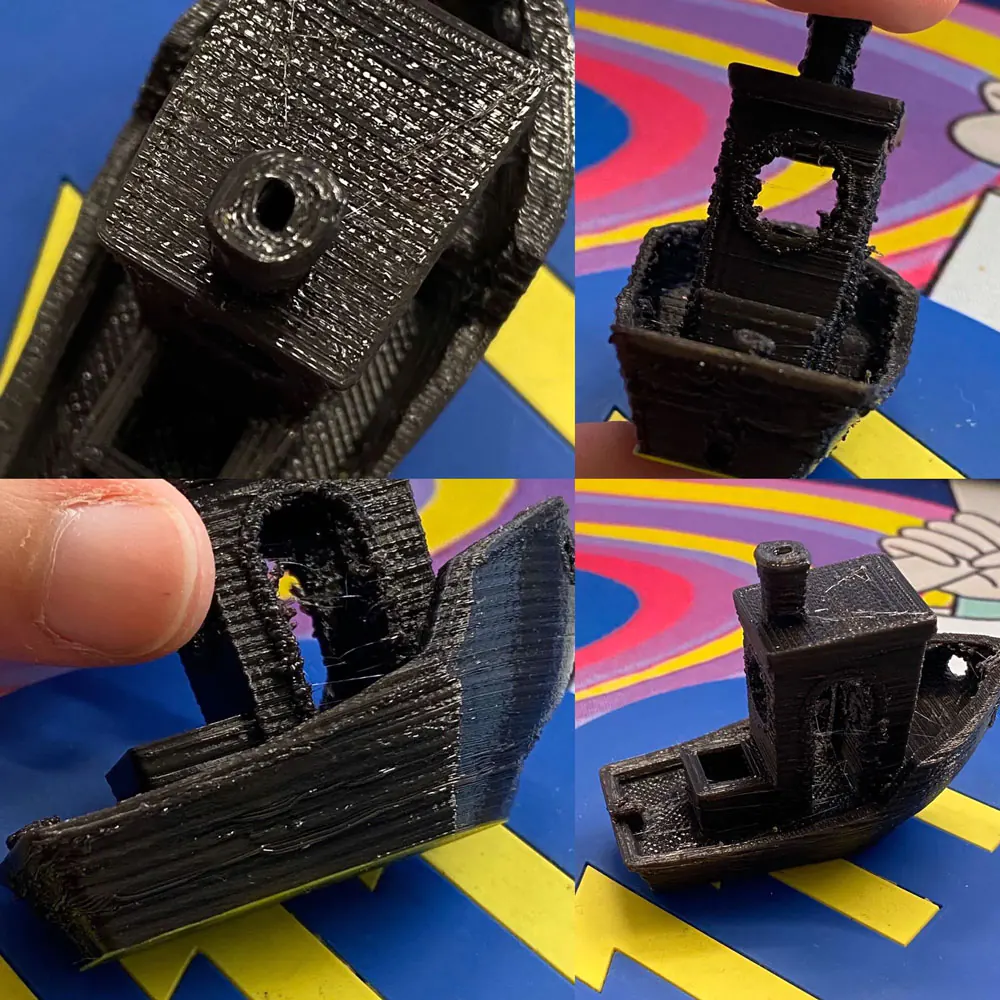

جزئیات ظریف به خوبی پرینت نمی شوند

پرینتر سه بعدی شما اسب مثل بارکشی با تنظیمات دقیق است که می تواند چاپ های معمول را بدون مشکل یکی پس از دیگری انجام دهد. اما وقتی نوبت به چاپی با جزئیات ظریف و دقیق می رسد، پرینتر نتایج مورد انتظار را ارئه نمی دهد؛ فرضا لبه ها یا گوشه هایی که باید تیز و واضح باشند، انحنا و نرمی مشخصی دارند و جزئیات پیچیده حالت ایدهآلی ندارند.

نکته: حتما قبل از شروع پرینت قطعات ظریف و پیچیده، پیش نمایش چاپ را در اسلایسر به دقت بررسی کنید تا بخشهایی که از پیش نمایش حذف شده اند را متوجه شوید؛ ندیدن این بخشهای قطعه یعنی اینکه پرینت هم نخواهند شد.

علت بروز مشکل پرینت سه بعدی بی کیفیت قطعه چیست؟

تعدای از مسائل می توانند کیفیت چاپ جزئیات ظریف را تحت تاثیر قرار دهند.

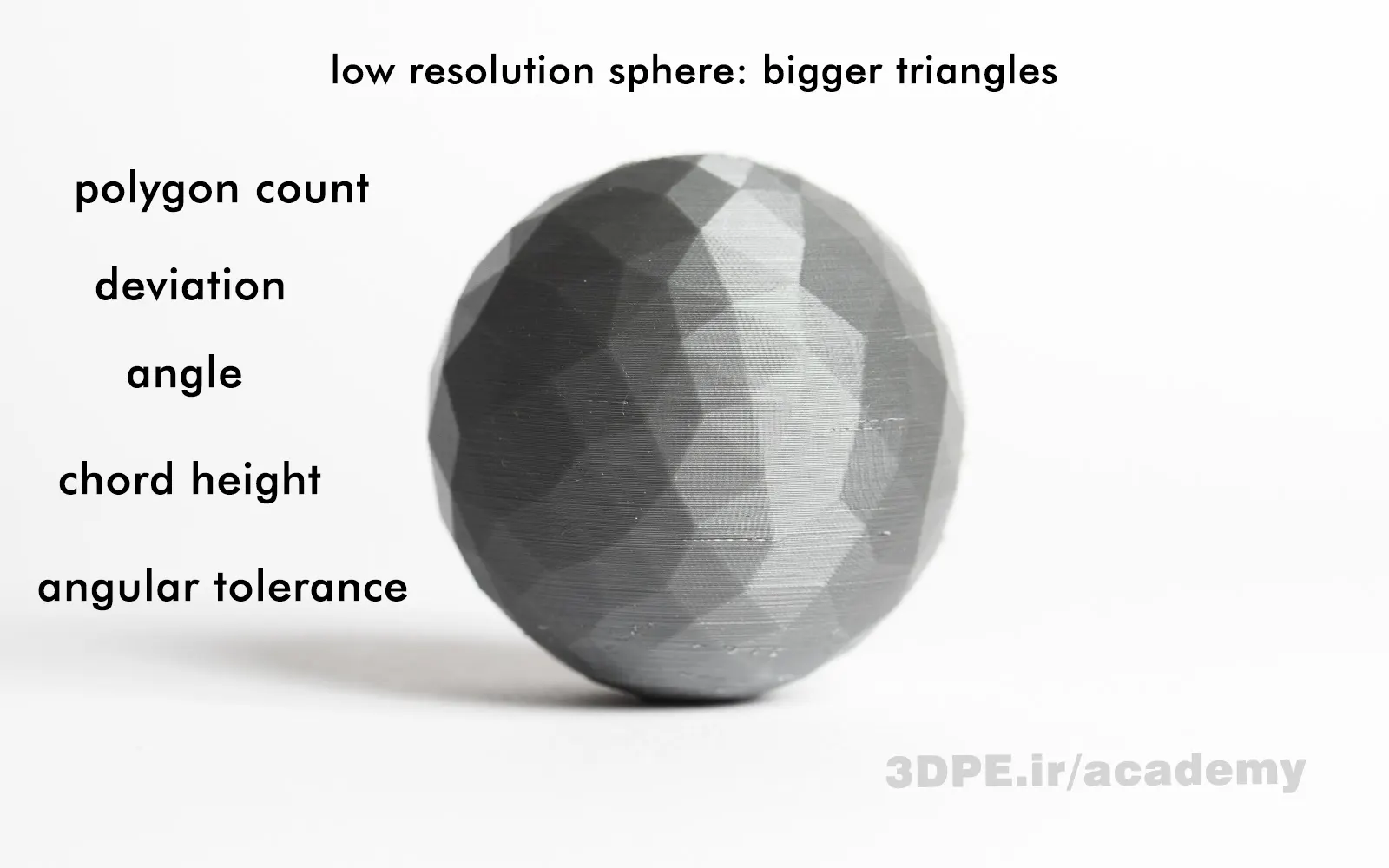

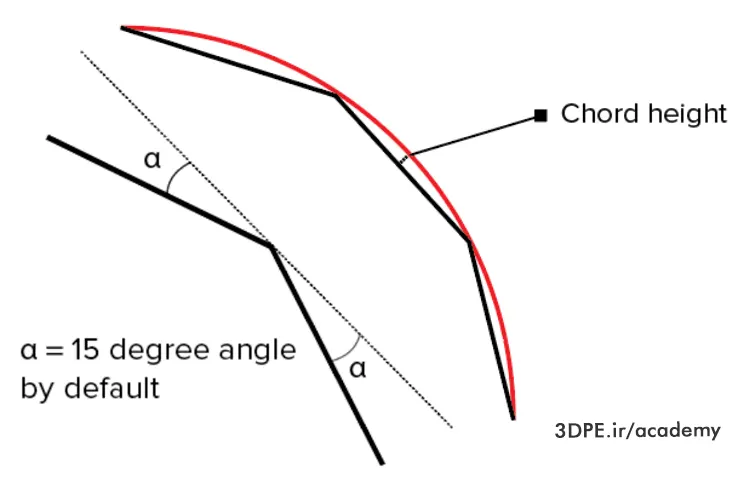

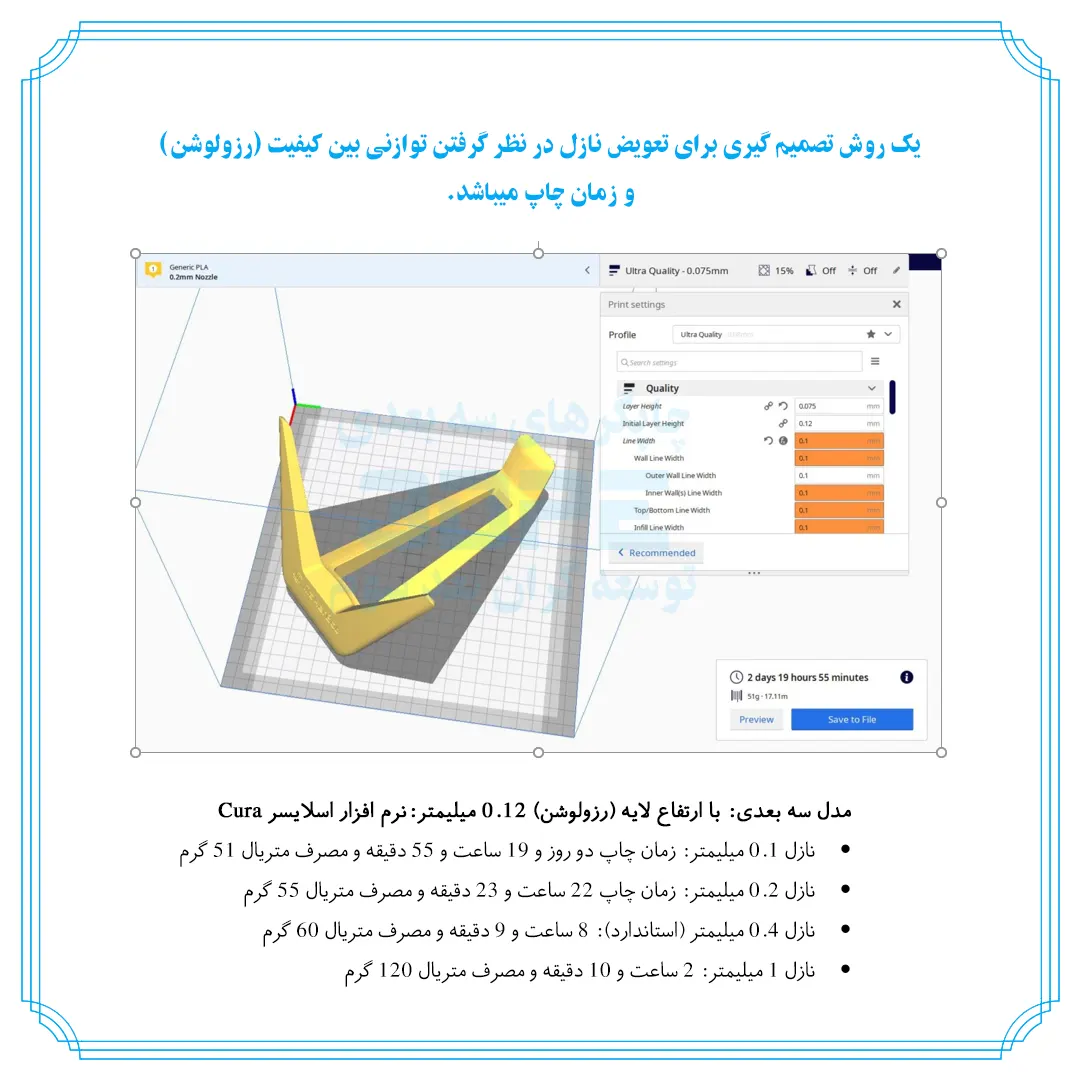

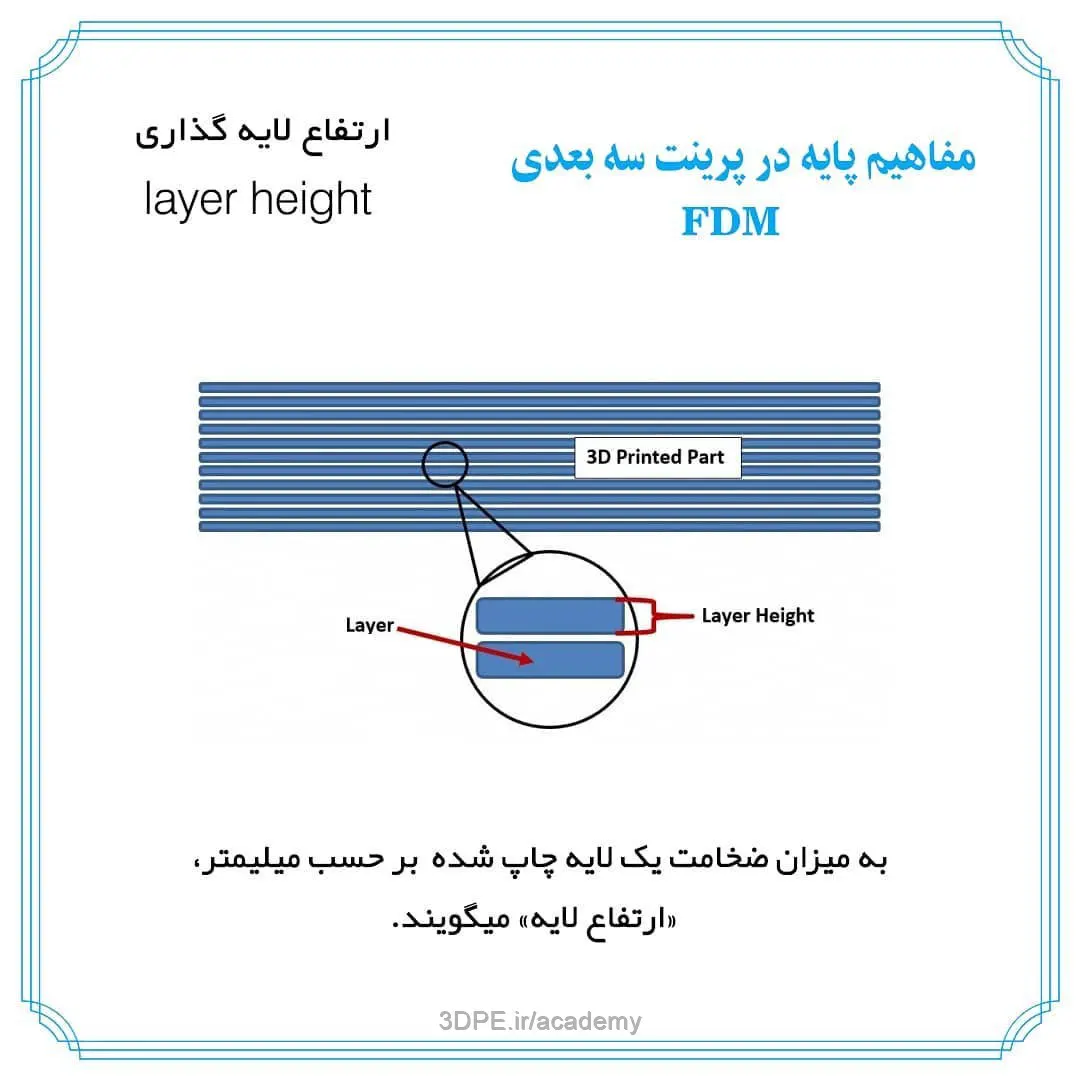

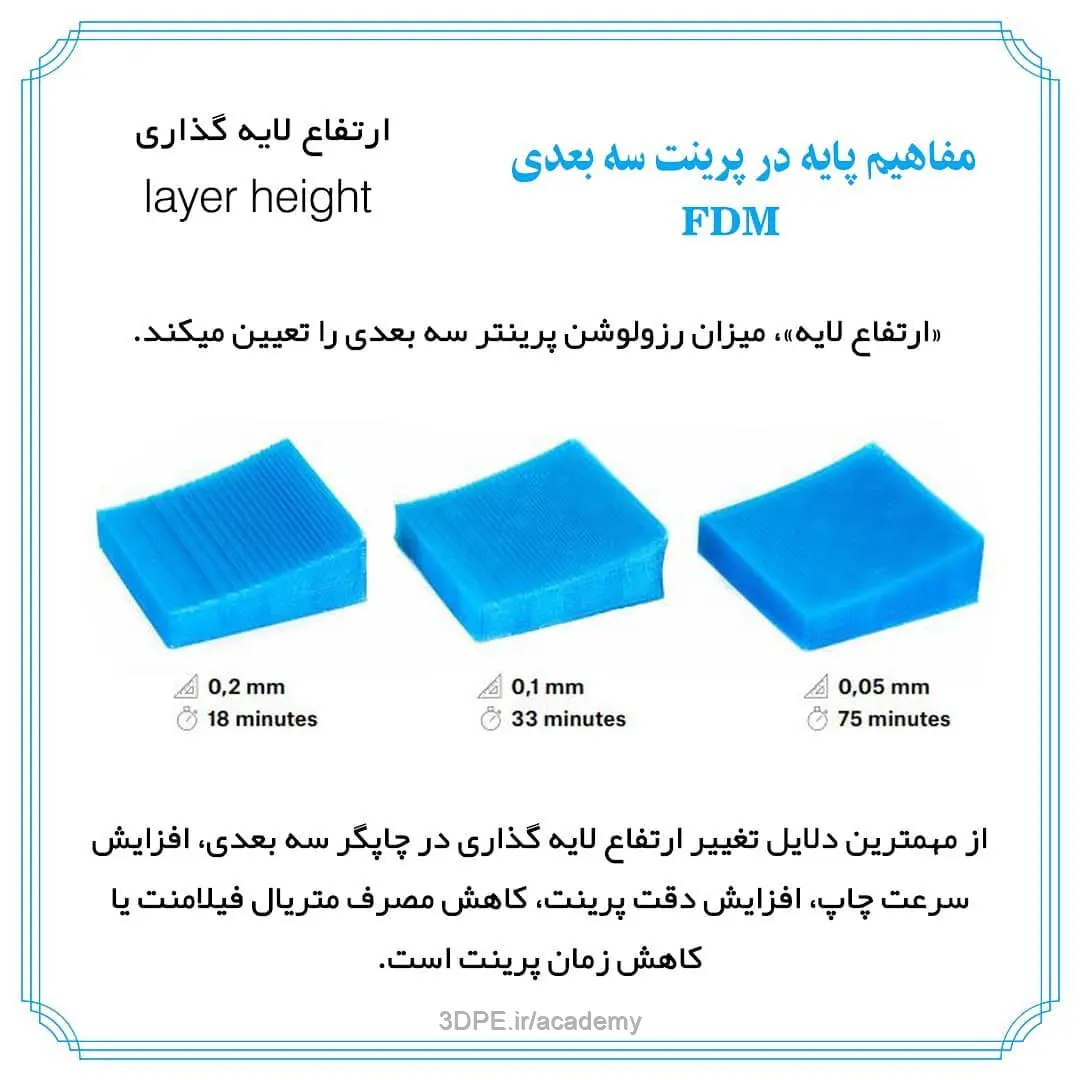

البته رایج ترین دلیل به ارتفاع لایه گذاری (دقت پرینت یا layer height) مربوط می شود. اگر وضوح پایین (عدد ارتفاع لایۀ بالا) را برای چاپگر خود تنظیم کرده اید، صرف نظر از اینکه پرینتر شما چه قابلیت هایی دارد، نمی توانید چاپی تر و تمیز داشته باشید.

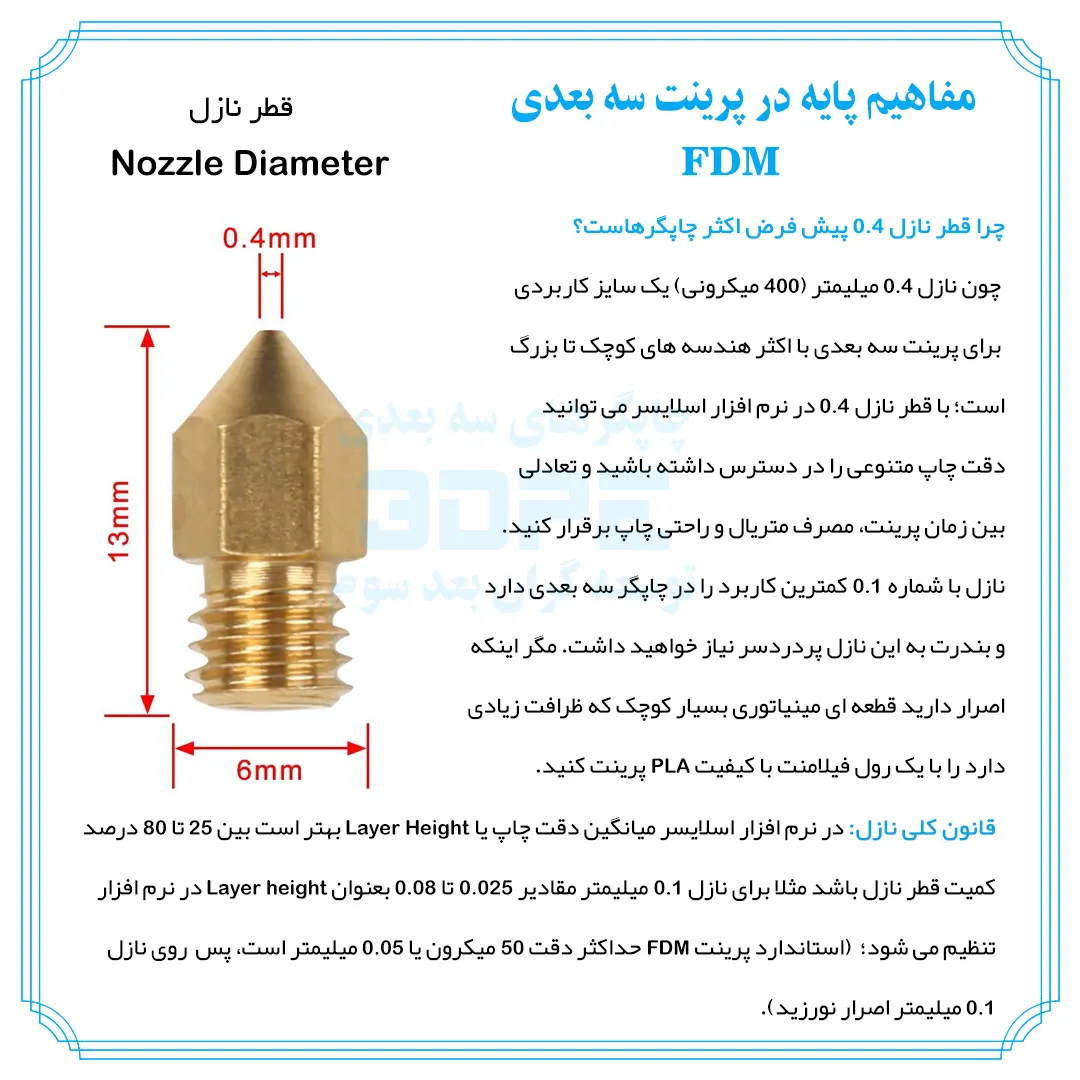

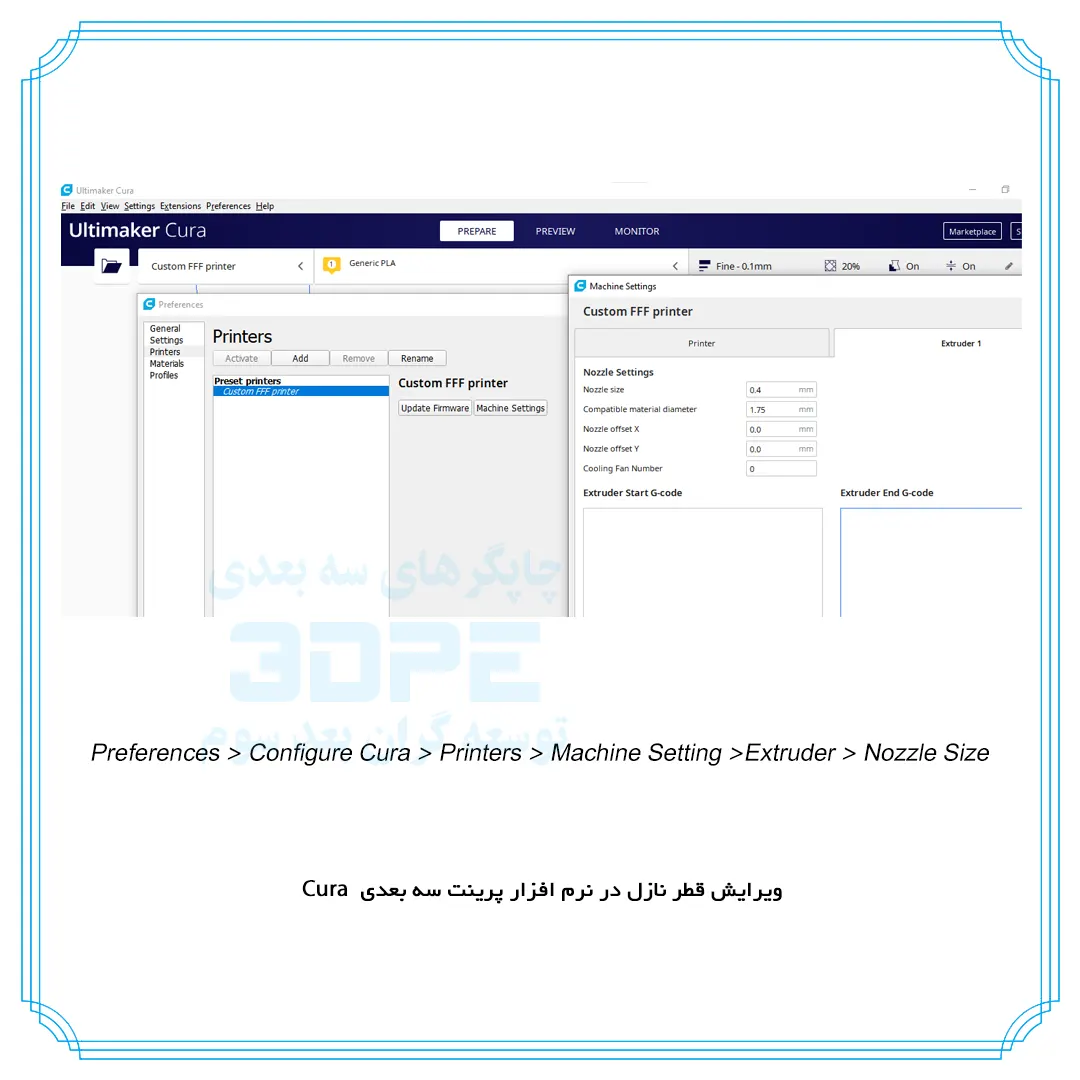

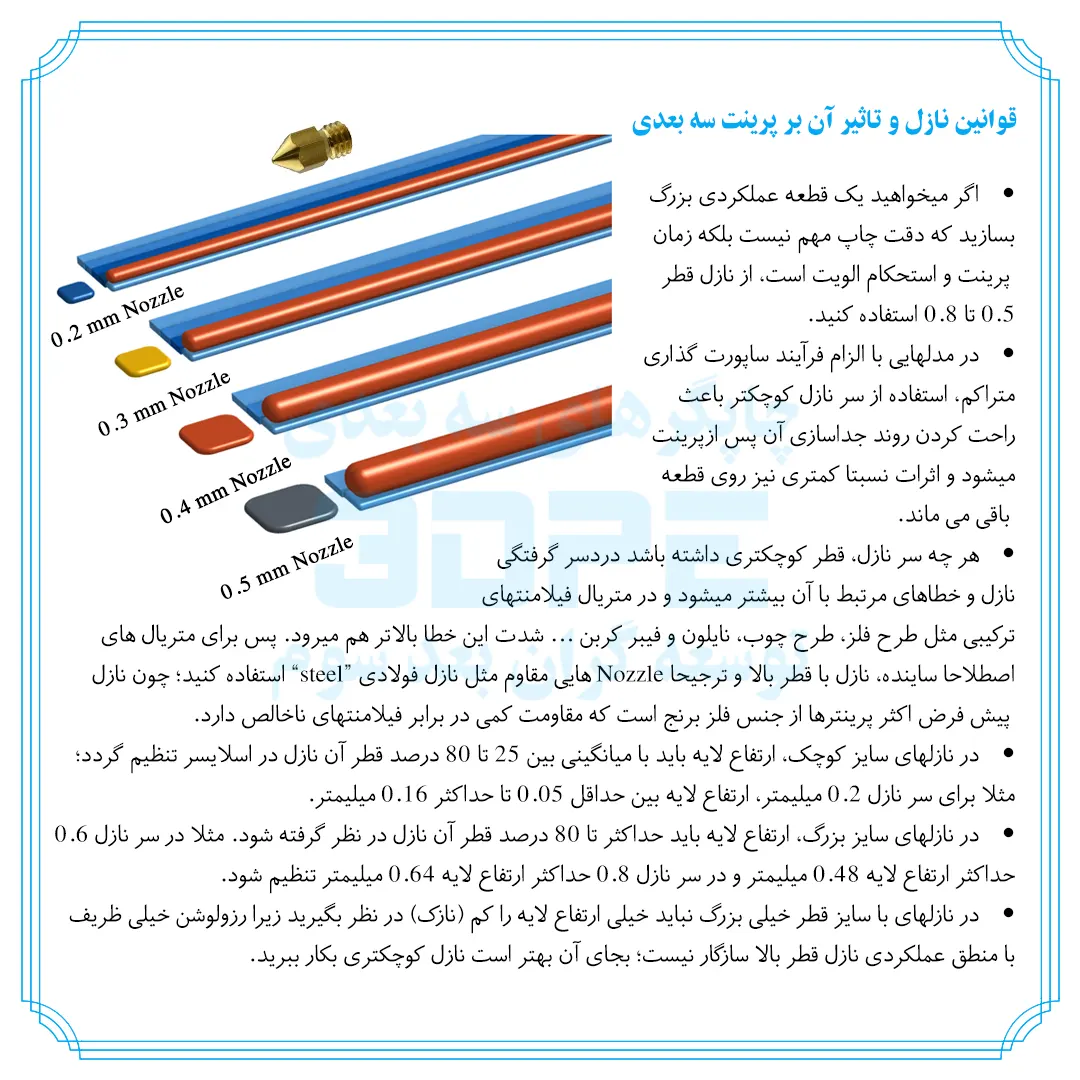

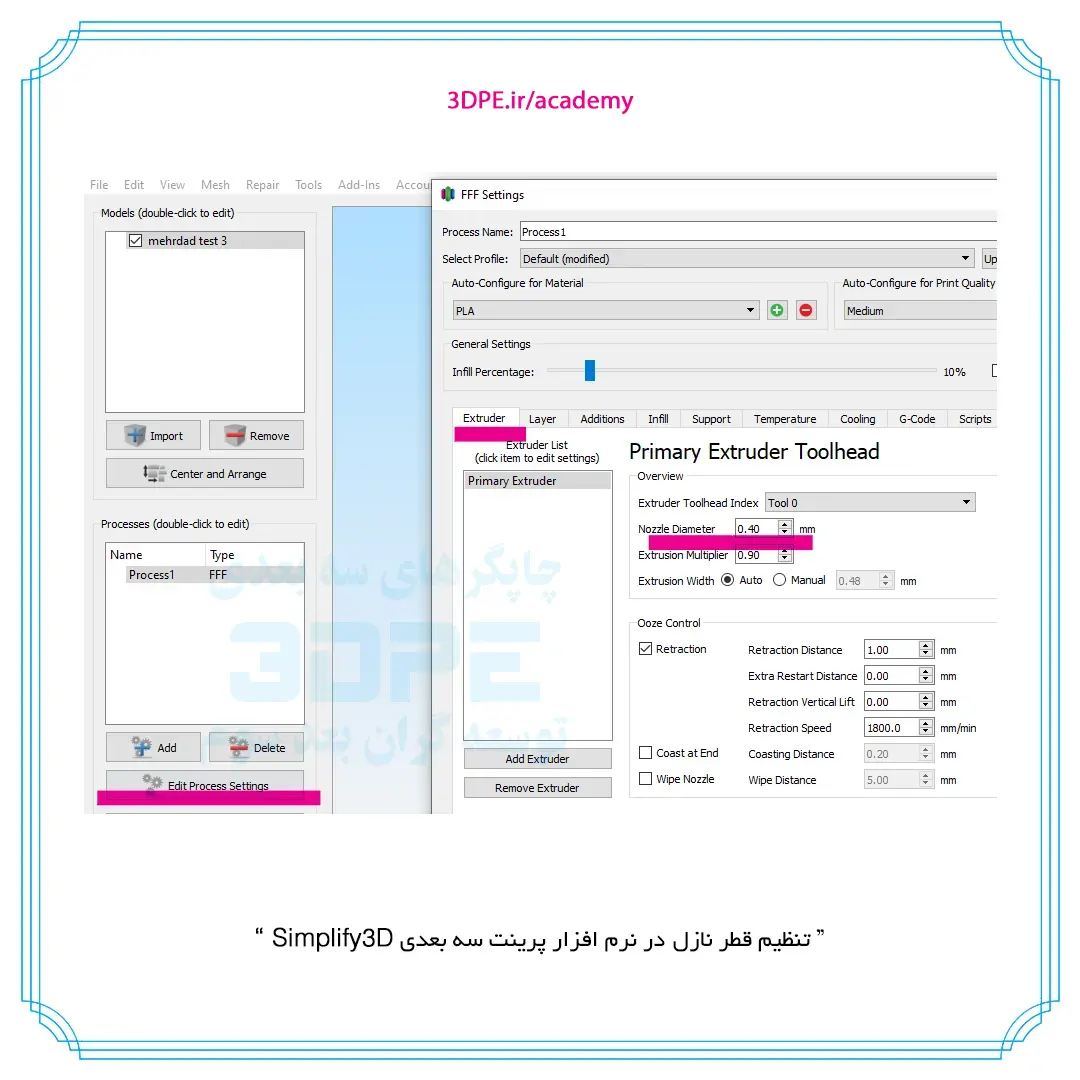

اندازۀ نازل یکی دیگر از دلایل اصلی است. توازن بسیار ظریفی بین اندازۀ نازل و کیفیت چاپ وجود دارد. در فضای تولیدی، نازل 0.5 میلیمتری ایدهآل است. برای مصارف عمومی 0.4 پیشنهاد می شود و برای جزئیات ظریف 0.4 میلیمتر یا کمتر.

نازل کوچک تر همچنین به این معنی است که دستگاه شما به تنظیم دقیق تر نیاز دارد زیرا هرگونه مشکلی در این حالت برجسته تر می شود.

دمای نازل نیز از اهمیت ویژه ای برخوردار است، زیرا پرینتر شما باید بتواند پلاستیک را به آرامی اکسترود کند. برای چاپ جزئیات، مطمئن شوید که نازل شما پیش از شروع کار تمیز شده است، زیرا حتی کوچک ترین انباشت فیلامنت یا انسداد در چاپ نمایان خواهد شد.

سرعت چاپ نیز تاثیر بسیار زیادی بر جزئیات خواهد داشت؛ برای پرینت های ظریف تا جای ممکن سرعت را کم کنید. شاید مجبور شوید که با افزایش زمان اکستروژن، سرعت فن را نیز تغییر دهید. برخی پرینترها می توانند فن را در آرام ترین حالت (یا حتی خاموش) قرار دهند (البته کیفیت متریال فیلامنت شما را در این مورد دچار محدودیت می کند).

تولیدکنندگان فیلامنت هزینه های گزافی را صرف فرمول های خود می کنند تا فیلامنتی روان و چسبناک تولید کنند. هرچند برندهای ارزان تر ظاهری یکسان دارند، اما تلرانس ترکیب شیمیایی می تواند متفاوت باشد و این امر خود را در جزئیات ظریف نشان خواهد داد.

در نهایت بررسی کنید که بستر چاپ تراز باشد. حتی کوچک ترین انحراف در سطح، هنگام چاپ با وضوح بالا، کل فرایند را خراب خواهد کرد. استفاده از یک چاپ کالیبراسیون بهترین راه برای بررسی میزان تراز بودن پرینتر است.

رفع مشکل پرینت سه بعدی: جزئیات ظریف به خوبی چاپ نمی شوند

راه حل: افزایش وضوح (رزولوشن)

وضوح یا دقت پرینت را افزایش دهید – کمیت layer height یا ارتفاع لایۀ کمتر در نرم افزار اسلایسر باعث می شود که چاپ های موفق سطوح نهایی بهتری داشته باشند (البته با دقت بهتر، زمان پرینت و مصرف متریال افزایش می یابد، پس قطعات بزرگ نباید خیلی ظریف پرینت شوند زیرا ساخت آن به چندین روز افزایش می یابد که منطقی نیست).

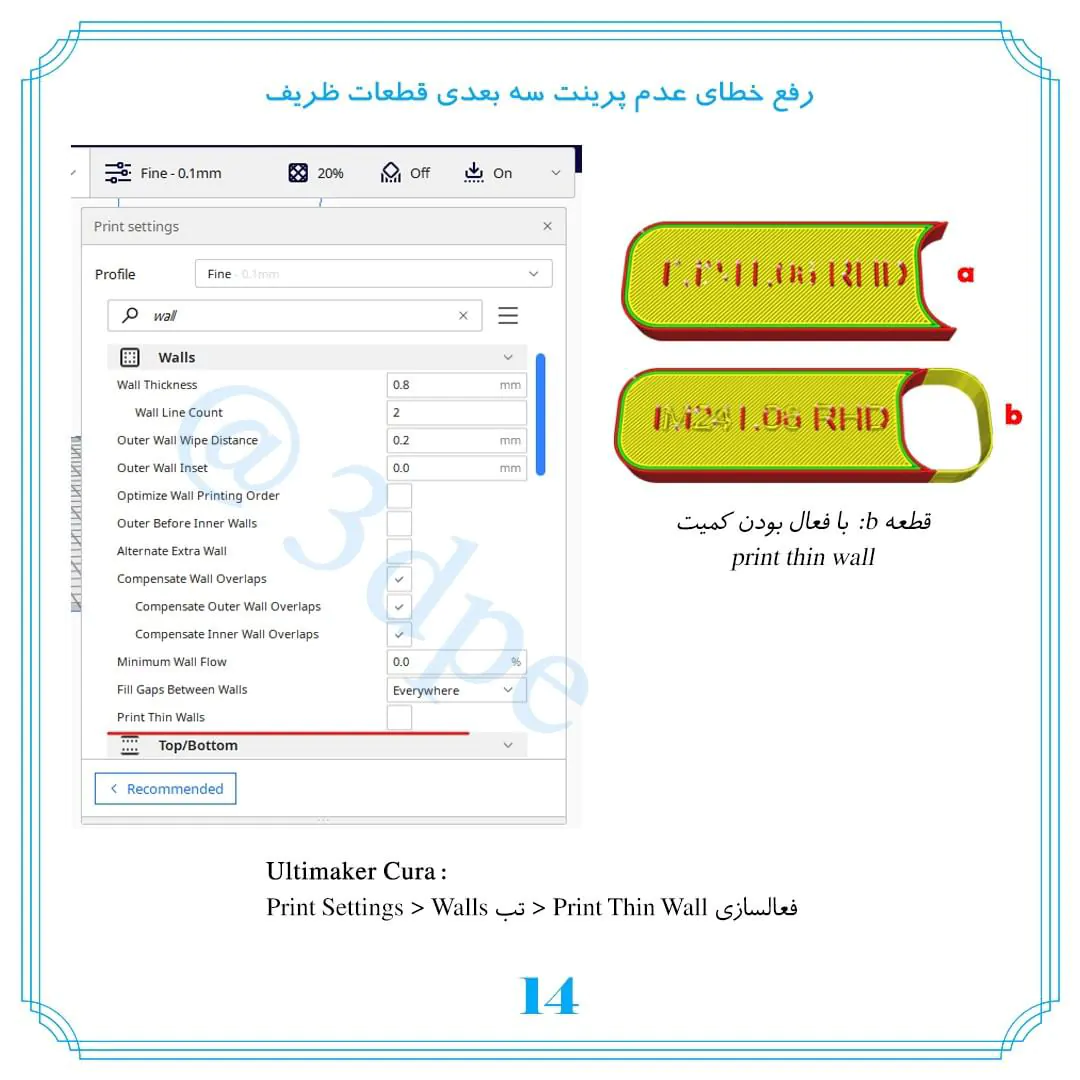

راه حل: کمیت Thin Wall Behavior

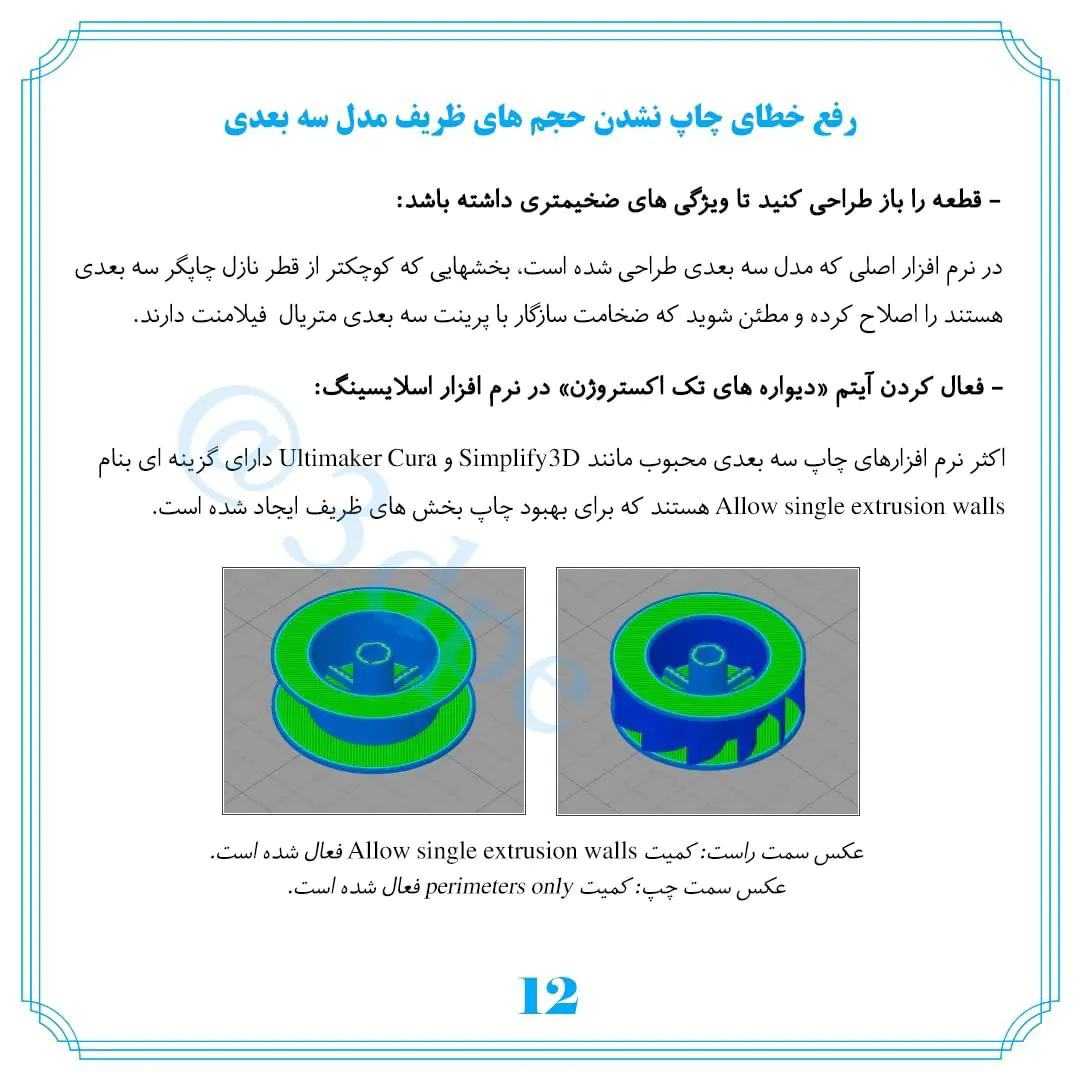

در پنل Edit Process Settings روی تب Advanced نرم افزار simplify3d دو زیر گزینه وجود دارد؛ Perimeters only: که برای قطعات معمولی غیر ظریف است و Allow single extrusion walls: که برای بخشهای ظریف و نازک است و اسلایسر ضریب اکستروژن بهتری برای این قسمتها در نظر خواهد گرفت.

آموزش پرینت سه بعدی دیواره های نازک و مدلهای ظریف

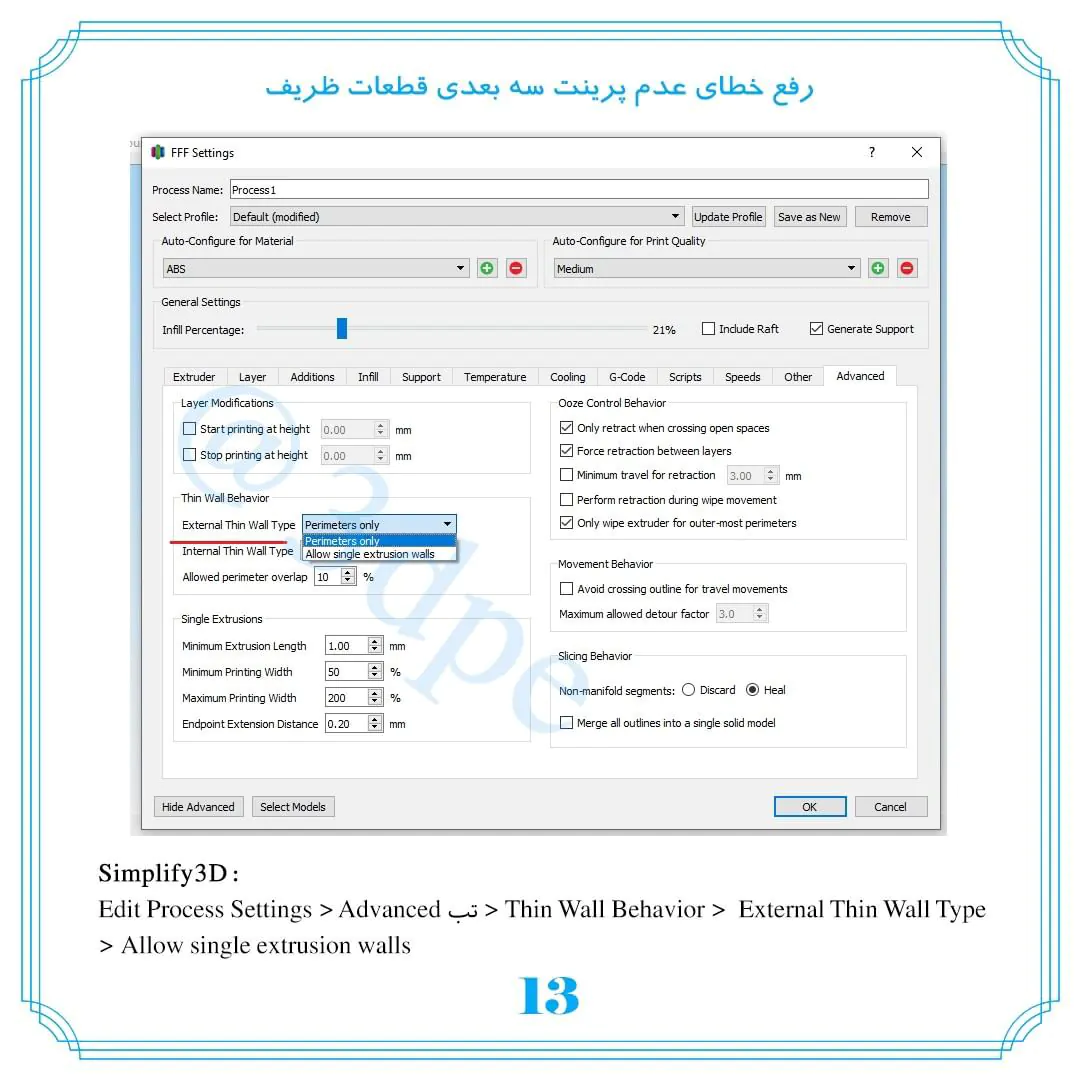

راه حل: قطر نازل

هرچه قطر نازل کمتر باشد (محدودیت منطقی تا 0.2 میلیمتر)، جزئیات بیشتری قابل چاپ هستند. اما یک نازل کوچک به معنای تلرانس کمتر نیز هست و بنابراین دستگاه شما باید به دقت تنظیم شود وگرنه خطای گرفتگی نازل ایجاد میشود و نازل کوچک هم با هر متریال فیلامنت سازگار نیست.

راه حل: رسیدگی به پرینتر سه بعدی

هرگونه اصطکاک اضافی ناشی از میله های ناهمتراز یا تسمه های شل فوراً در چاپ شما آشکار می شود. مطمئن شوید که همه چیز محکم و هماهنگ است.

راه حل: تمیز کردن نازل

پیش از شروع چاپی که جزئیات ظریف دارد، حتماً نازل را به خوبی تمیز کنید.

راه حل: کاهش سرعت

سرعت چاپ را کاهش دهید- اکستروژن آرام و ملایم احتمال خرابی کمتری دارد.

راه حل: استفاده از فیلامنت باکیفیت

انتخاب متریال مناسب از یک تولیدکنندۀ معتبر کلید چاپ های موفق است. بنابراین اینقدر روی خرید رولهای ارزان بی نام و نشان بازار اصرار نورزید و یک برند خوشنام فیلامنت را پیدا کنید. اتلاف وقت، پرتی پرینت و اعصاب متشنجی که بعدا با آن مواجه خواهید شد، ارزش استفاده از فیلامنتهای ارزان را توجیه نمی کند.

راه حل: بررسی ترازبندی بستر

مراحل کالیبراسون چاپگر را طی کنید تا از تراز بودن بستر مطمئن شوید.

چک لیست مشکل: جزئیات ظریف به خوبی چاپ نمی شوند

- افزایش وضوح (کمیت layer height اسلایسر)

- قطر نازل

- سرویسکاری پرینتر

- تمیز کردن نازل

- کاهش سرعت چاپ

- استفاده از فیلامنت باکیفیت

- بررسی ترازبندی بستر

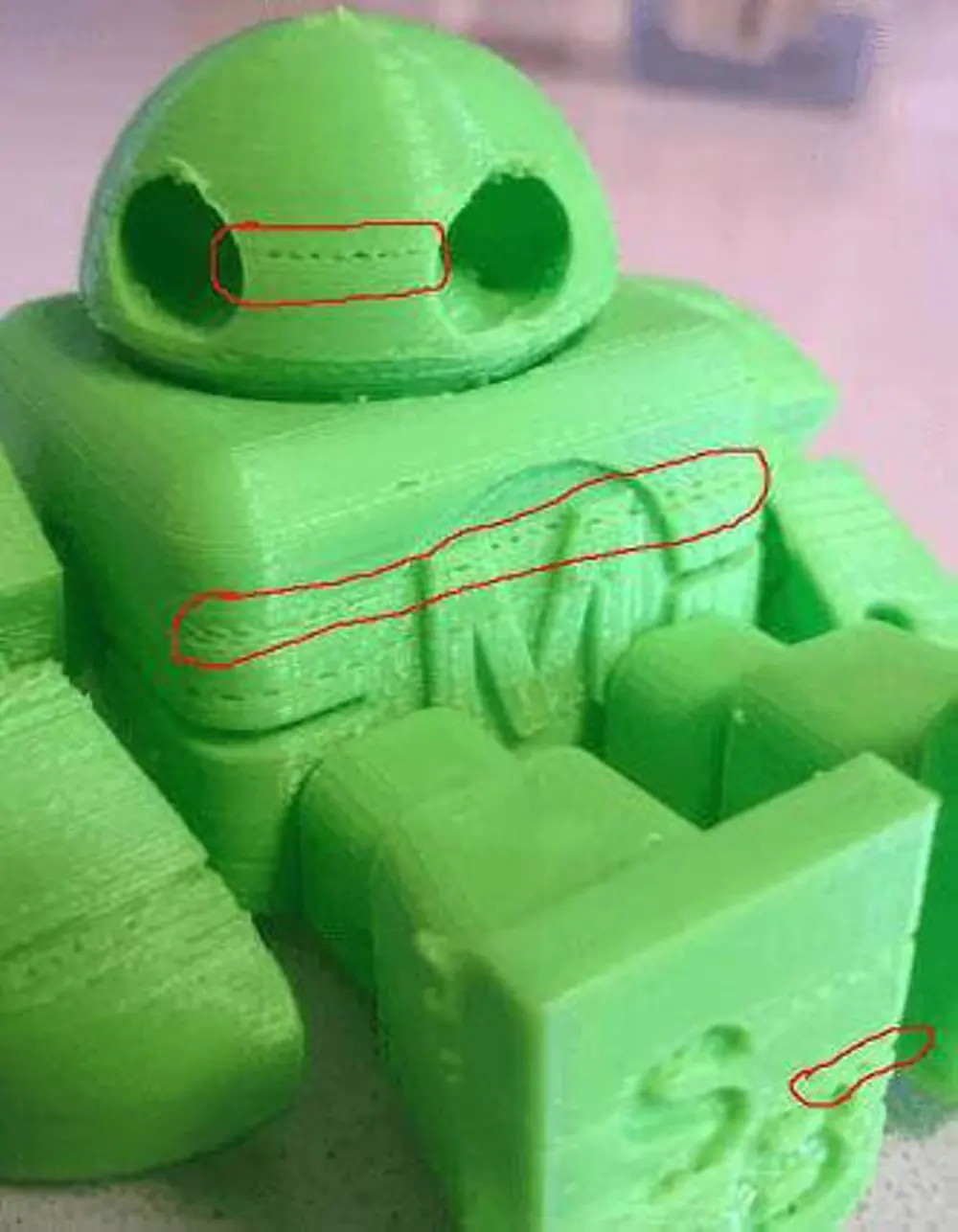

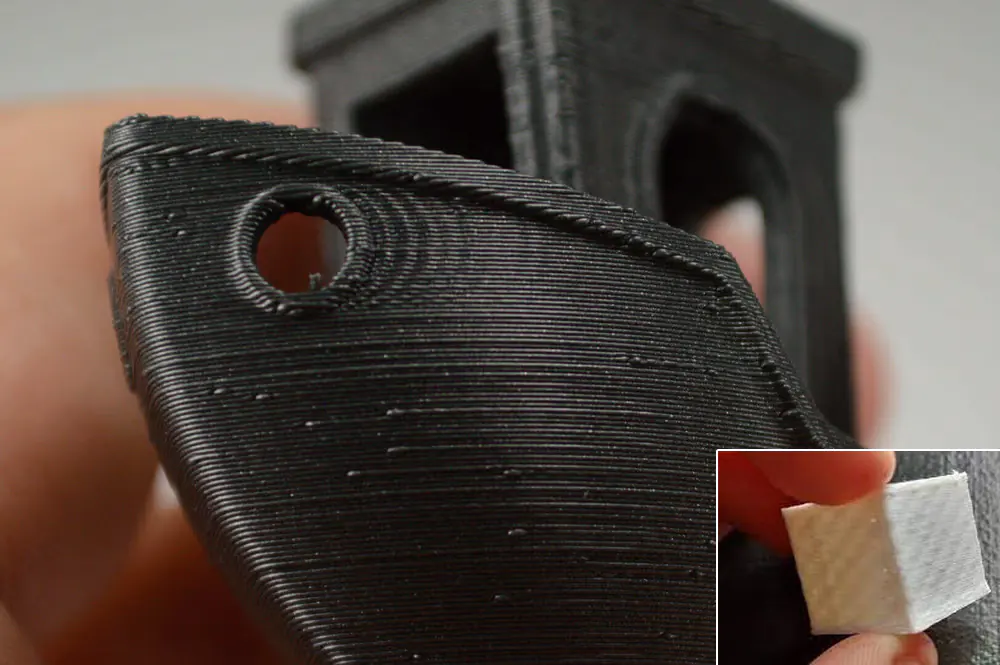

موج دار یا رگه ای شدن یا زبری پرینت سه بعدی (Ringing)

پدیدار شدن موج روی سطح چاپ یکی از مشکلات جزئی و آزاردهنده است که بسیاری از ما به سادگی از آن چشم پوشی می کنیم. این امر به صورت هرازگاهی رخ می دهد و به نظر می رسد دلیل ثابتی برای آن وجود ندارد.

تاثیر آن معمولاً بسیار ظریف است و به صورت موج هایی درسطح چاپ ظاهر می شود، که موقعیت و شدت آن گوناگون است.

بیشتر مردم مشکل را نادیده می گیرند چون به غیر از یک تاثیر بصری جزئی روی سطح، تاثیر مخرب چندانی بر کیفیت نهایی چاپ ندارد، البته نه در موارد شدید.

علت بروز خطای رگه (زبری) لایه سطحی پرینت سه بعدی چیست؟

مسئلۀ موج دار شدن معمولاً دو دلیل دارد و اغلب ترکیبی از آن دو است.

لرزش و سرعت. سازندگان پرینت سه بعدی به شدت تلاش می کنند تا دستگاه های خود را طوری بسازند که لرزش های کوچک ایجاد شده توسط موتورها به حداقل ممکن برسد. پرینتری مانند Ultimaker 3 را بلند کنید تا متوجه منظور ما بشوید، حتی پکیج های کوچک پرینتر سه بعدی رومیزی نیز وزنی قابل توجه دارند.

وزن زیاد به کاهش ارتعاشات دستگاه کمک می کند اما آنرا بطور کامل از بین نمی برد. این ارتعاشات کوچک می توانند از طریق مبلمان، تخته های کف یا هر سطحی که چاپگر خود را روی آن قرار داده اید، جابجا شوند.

دفعۀ بعد که پرینتر سه بعدی خود را راه اندازی می کنید، به سطحی که روی آن قرار گرفته دقت کنید و ببینید که آیا میز به اندازۀ کافی محکم هست تا دستگاه را ثابت نگه دارد یا خیر (پیشنهاد میشود زیر دستگاه یک نمد ضربه گیر مقاوم به حرارت هم قرار دهید).

ارتعاشات با عدم رسیدگی به پرینتر و یاتاقان های فرسوده افزایش می یابد. پیوسته پرینتر خود را تمیز کنید تا عاری از هرگونه ضایعات و کثیفی باشد و همیشه ریل ها را تمیز و روان نگه دارید.

وقتی پرینتر خاموش است، کیفیت یاتاقان ها را بررسی کنید و مطمئن شوید که هد چاپگر به نرمی حرکت می کند، می توانید هد دستگاه را با انگشتان خود حرکت دهید. پیش از شروع کار مطمئن شوید که همه چیز سرد باشد.

حین نگهداری و رسیدگی، مطمئن شوید که تمام پیچ ها و اجزای دستگاه خوب و محکم هستند، به ویژه اگر دستگاه را خودتان ساخته اید.

اگر سرعت چاپ بیش از حد زیاد باشد، امواج روی مدل پدیدار خواهند شد، راهکار ساده این است که سرعت چاپ را کاهش دهید، این کار در اغلب موارد مشکل را حل می کند.

اگر همچنان به سرعت چاپ بالا نیاز دارید، سعی کنید نرخ جریان و دمای اکستروژن را افزایش دهید.

رفع مشکل زبری یا رگه شدن سطح پرینت سه بعدی

راه حل: کاهش لرزش

مطمئن شوید سطحی که پرینتر سه بعدی را روی آن قرار داده اید، محکم است و حین انجام فرایند چاپ لرزشی را با چشم مشاهده نمی کنید.

راه حل: بررسی یاتاقان ها

یاتاقان های خطی در طول زمان فرسوده می شوند، پرینتر را خاموش کرده و بررسی کنید که همچنان روان و سالم باشند.

راه حل: کسب اطمینان از محکم بودن همه چیز

تسمۀ شل به طرز وحشتناکی روی کیفیت چاپ تاثیر می گذارد، در حین فرایند سرویسکاری دستگاه بررسی کنید که همه چیز سفت و محکم باشد.

راه حل: تمیزکاری محور حرکتی

تمام میله ها را بررسی کنید تا کثیفی و غبار روی آنها ننشسته باشد و سپس یک محلول کنتاکشور سازگار را به آنها اسپری کنید تا از روان بودنشان مطمئن شوید.

راه حل: کاهش سرعت چاپ

سرعت چاپ را کاهش دهید.

راه حل: افزایش ارتفاع لایه چاپ

دقت پرینت (رزولوشن) را در نرم افزار اسلایسر افزایش دهید.

چک لیست مشکل رگه یا زبری سطح پرینت

- کاهش لرزش

- بررسی یاتاقان ها

- اطمینان از محکم بودن همه چیز

- اسپری کنتاکشور تمیزکننده

- کاهش سرعت پرینت

- تنظیم شتاب برنامه درایورها

- افزایش دقت چاپ یا layer height

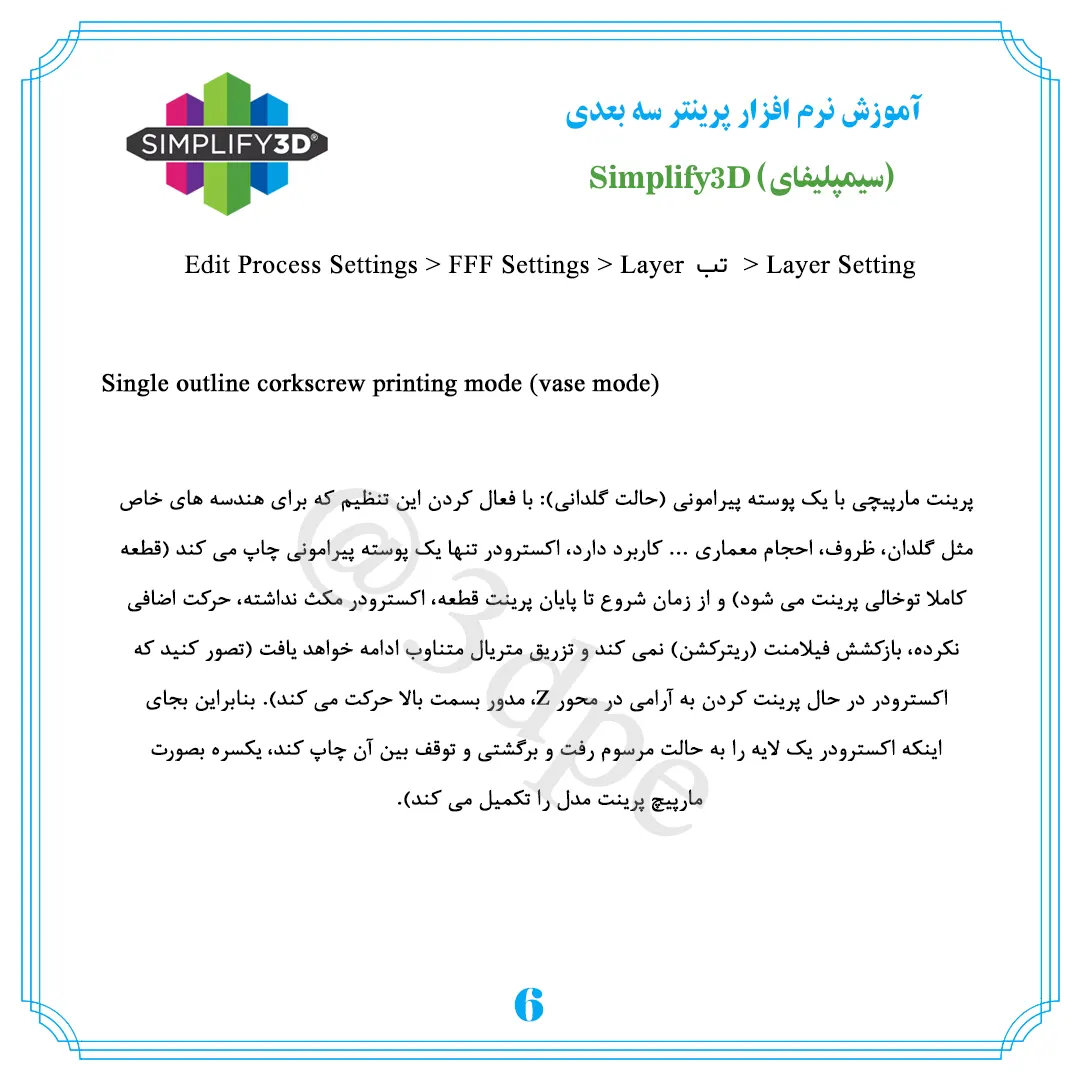

خراش های مُورب (کوک یا درز) روی پرینت سه بعدی

خطوطی افقی در سراسر لایۀ بالایی چاپ ظاهر می شود، که معمولاً به صورت مورب از یک طرف به طرف دیگر هستند.

علت ظاهر شدن خطوط اریب یا درز چاپ سه بعدی چیست؟