فهرست مطلب

Toggleنایلون یک ماده قوی و همه کاره است که برای طیف وسیعی از کاربردهای حرفه ای ایده آل است. اشیای ساخته شده از نایلون سخت و بادوام (که پلی آمید یا PA نیز نامیده می شود) در اطراف شما زیاد هستند. ابزارهایی که دریچهها و منیفولدهای ورودی خودروی شما را بادوام و سبک میکند، چمن مصنوعی که فصل به فصل فوتبال حرفهای دوام میآورد، بیشتر قطعات دستگاههای الکترونیکی ما و برای ساخت همه چیز از چرخهای اسکیتبرد گرفته تا دندههای ماشین آلات کارخانه از Nylon استفاده میشود.

از آنجایی که تولیدکنندگان نزدیک به 100 سال است که محصولاتی از نایلون میسازند، مادهای هیجان انگیز برای فناوری چاپ3بعدی است. اکثر ویژگیهای شناخته شده نایلون زمانیکه با آن پرینت سه بعدی میکنید، همچنان در دسترس خواهند بود، پس بتدریج به یکی از رایجترین مواد چاپی در تولید افزودنی تبدیل خواهد شد و قیمت آن مقرون بصرفه تر میشود.

به خواندن این مطلب ادامه دهید تا بیاموزید که چگونه از این ماده کاربردی بیشترین بهره را ببرید.

ویژگی های ماده نایلون:

- ماندگاری

- انعطاف پذیری

- مقاومت شیمیایی

- مقاومت در برابر ضربه

- جاذب رطوبت ملایم (که رنگرزی آن را آسان می کند)

- مقاوم در برابر نور خورشید

- نقطه ذوب بالا

- مقاوم در برابر سایش

- سبک تر از فلز

- عایق برق

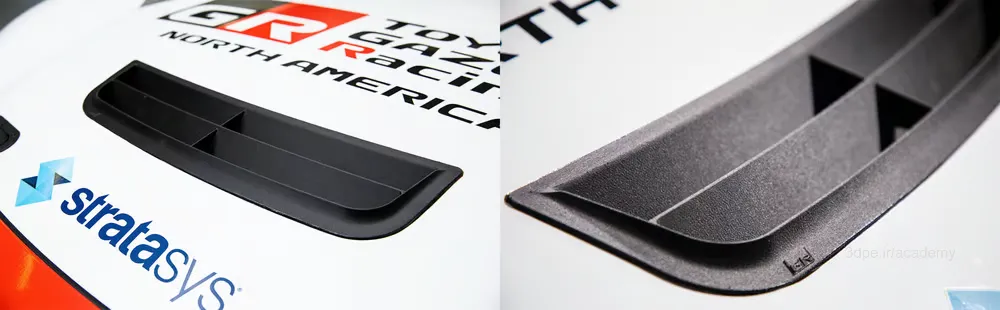

به کمک چاپ سه بعدی، ایجاد نمونه های اولیه نایلونی با کارایی بالا یا قطعات مصرفی نهایی بسیار سودمند شده است – مثلا یک مزیت بزرگ نسبت به تولید سنتی، توسط شرکت هایی مانند تویوتا نادیده گرفته نشده است: با مشارکت چاپگرهای کمپانی Stratasys توسط Toyota Racing Development (TRD) ، قطعات نایلونی در انواع کلاسهای خودرویی از جمله تویوتا GR86 جدید که قرار است در بهار 2023 برای جام GR وارد جاده ها شود، بکار رفته و سبب کاهش چشمگیر هزینه تولید و زمان ساخت شده است.

دهها نوع متریال نایلون وجود دارد:

نایلون فقط یک تک ماده انحصاری نیست. دستههای متعددی از نایلون وجود دارد و در این دستهها – فرمولها، ترکیبها و مارکهای مختلفی وجود دارد – ما در این مطلب، فقط در مورد نایلونهای موجود برای 3DPrinting صحبت میکنیم که به آن تولید افزودنی یا Additive Manufacturing نیز میگویند.

متریال نایلون (پلیآمید در دو فرمول PA11 و PA12) قابل چاپ به دو صورت رشته رول (فیلامنت) و پودری عرضه میشوند. متاسفانه تا زمان نگارش این مطلب، خبری از نایلون رزینی (مایع) برای چاپگرهای SLA/DLP/LCD نیست؛ اگرچه محصولاتی تحت عنوان PA-Like Resin از شرکتهایی مثل Sunlu به بازار عرضه شده است.

هر ساله انواع بیشتری از مواد Nylon وارد بازار میشود؛ مثلا جدیدا نایلونهای اصطلاحا “fill” وجود دارد که با الیاف کربن، شیشه، کولار یا مواد دیگر تقویت می شوند – نایلون های بازیافتی و کامپوزیت – و گروه جدیدی از به اصطلاح “نایلونهای پایدار” که با منابع تجدیدپذیر سنتز شده اند.

نکته: نایلون یک ماده مضر برای محیط زیست در نظر گرفته می شود زیرا از یک پلیمر مصنوعی مشتق شده از سوختهای فسیلی است. بد نیست بدانید که صنعت نایلون امروز یک بازار 22 میلیارد دلاری است.

ویژگی مکانیکی و شیمیایی انواع متریال نایلون:

- PA 12 (nylon 12): مقاوم در برابر سایش، مقاومت شیمیایی در برابر روغن ها، گریس ها، هیدروکربن های آلیفاتیک و قلیایی ها؛ انعطاف پذیر (می تواند استانداردهای زیست سازگاری برای تماس با پوست را برآورده کند)

- PA 11 (nylon 11): مقاوم در برابر مواد شیمیایی، انعطاف پذیر، مقاوم در برابر ضربه

- PA 6 (nylon 6): بادوام، انعطاف پذیر، ظاهر سطح عالی، ویسکوزیته کم، خواص عایق الکتریکی، جذب آب بالا

- PA CF (carbon fiber-filled nylon): سفتی و مقاومت حرارتی بالا، انقباض کمتر نسبت به سایر PA، انعطاف پذیر، مقاوم در برابر ضربه، مقاوم در برابر روغن و گریس که بارهای الکترواستاتیکی را از بین می برد.

- PA ESD (electrostatic discharging nylon): PA که بارهای الکترواستاتیکی را از بین می برد.

- PA FR (flame retardant): تمام ویژگی های PA به علاوه ضد شعله

- PA GB (nylon with glass beads): سفتی و استحکام بالا به علاوه پرداخت سطحی بهتر و جزئیات ریزتر از ویژگی های PA استاندارد، مقادیر دمای انحراف حرارتی بالا (HDT)

کاربردهای صنعتی انواع متریال نایلون:

- PA 12 (nylon 12): اتصالات، لولاها، محفظه ها، مجموعه های پیچیده، کاربردهای ضد آب، پروتزهای پزشکی

- PA 11 (nylon 11): کفی، اتصالات محکم، لولا، پروتز، لوازم ورزشی

- PA 6 (nylon 6): الکترونیک و برق، کالاهای مصرفی، بسته بندی

- PA CF (carbon fiber-filled nylon): کاربردهای صنعتی ناهموار، اتصالات محکم، اتصالات، لولاها، بدنه ها، برنامه های مسابقه ای (قطعات تحت تنش) با عملکرد بالا

- PA ESD (electrostatic discharging nylon): محفظه های الکترونیکی؛ جیگ ها، وسایل فشار دهنده، و ابزارهای کمک تولیدی برای صنعت الکترونیک

- PA FR (flame retardant): پلنوم های هوا، محفظه ها،

- PA GB (nylon with glass beads): قطعات کاربردی، محفظه ها، ابزارهای ساختمانی، ابزارهای خاص

PA 12 (nylon 12) – PA 11 (nylon 11) – PA 6 (nylon 6) – PA CF (carbon fiber-filled nylon) – PA ESD (electrostatic discharging nylon) – PA FR (flame retardant) – PA GB (nylon with glass beads)

***

نایلون 12 – نایلون 11 – نایلون 6 – نایلون فیبر کربنی – نایلون الکترواستاتیک – نایلون بازدارنده شعله – نایلون کامپوزیت شیشه

***

اکنون، انواع متریال نایلون را بر اساس فناوری چاپگر بررسی خواهیم کرد و اینکه کدام فناوری های پرینت سه بعدی بیشتر برای آن مناسب هستند. بیایید شروع کنیم.

اگر به دنبال یک چاپگر سه بعدی برای ساخت قطعات نایلونی هستید، طیف گسترده ای از انتخاب در چندین فناوری وجود دارد.

فناوریهای برتر پرینت سه بعدی بمنظور تولید قطعات نایلونی عبارتند از:

- مدل سازی رسوب ذوب شده (Fused deposition modelin : FDM)

- ذوب لیزری انتخابی (Selective laser sintering : SLS)

- زینترینگ سریع پلیمری (High Speed Sintering : HSS)

- فیوژن جذب انتخابی پلیمری (Selective Absorption Fusion : SAF)

- فیوژن مولتی جت (Multi Jet Fusion : MJF)

- بایندر جت (Binder Jet)

نکته: قطعات نایلونی جت بایندر و فیوژن جذبی انتخابی (SAF) بر تولید حجم بیشتری از قطعات تمرکز دارد و در حال حاضر کمتر با PA عمومیت دارند، اما مواد سازگار آن در حال توسعه است.

هر روش دارای نکات مثبت و منفی در مورد هزینه، سرعت و کیفیت چاپ است که در زیر به آنها می پردازیم.

***

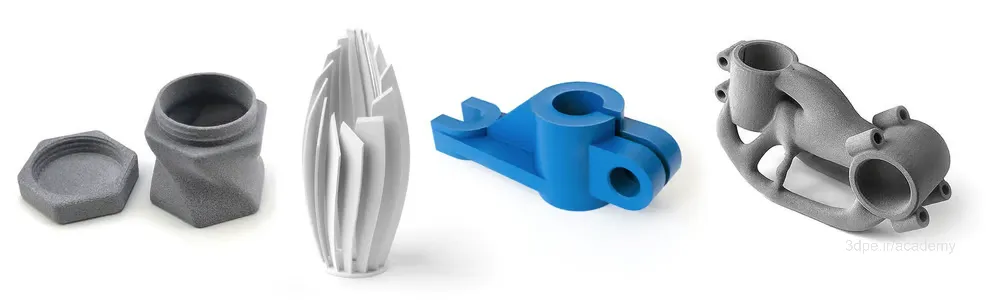

1- متریال نایلون فناوری ذوب انتخابی لیزر (SLS):

اگر میخواهید تمام ویژگیهای نایلون را در قطعات حرفهای یا صنعتی خود بیاورید، باید از چاپگر سه بعدی SLS استفاده کنید. SLS محبوب ترین فناوری چاپ برای جیگ ها و وسایل بادوام، اجزای سبک وزن و قطعات یدکی سریع و کاربردی است. پرکاربردترین ماده در چاپ SLS نیز همین نایلون است.

چاپگرهای SLS از لیزر برای جوش دادن پودر پلیمر نایلونی به شکل جامد استفاده می کنند. قطعات بهدستآمده از تکنیک SLS با نایلون قالبگیری تزریقی قابل مقایسه هستند (پس از پولیشکاری ثانویه) که آنرا به یک راهحل نسبتا مقرونبهصرفه برای قطعات کم تعداد و ابزارهای منحصربهفرد هندسه پیچیده، دستههای کوچک و نمونههای اولیه کاربردی تبدیل میکند. چاپ نایلونی، همچنین شما را قادر می سازد چندین قسمت را در یک شکل پیوسته ادغام کنید و هندسه های بسیار پیچیده ای را بسازید که با قالب گیری تزریقی یا ماشینکاری CNC به هیچ وجه امکان پذیر نیست.

رایج ترین ماده نایلون مورد استفاده دستگاههای پرینتر SLS دو نوع PA 11 و PA 12 است، اما موارد بیشتری نیز وجود دارد. پودرهای PA 11 برای قطعاتی که نیاز به مقاومت در برابر اشعه ماوراء بنفش و ضربه دارند استفاده می شود، درحالیکه PA 12 برای افزایش استحکام و سفتی قطعه ترجیح داده می شود. پودرهای PA تقویت شده نیز وجود دارند که بعنوان پودرهای کامپوزیت نایلونی نیز شناخته می شوند که معمولاً علاوه بر نایلون حاوی ذرات شیشه، آلومینیوم یا فیبر کربن هستند.

برخی از چاپگرهای SLS، لیزرهایی دارند که برای همه مواد نایلونی عرضه شده در بازار به اندازه کافی قدرتمند نیستند. همیشه با سازنده چاپگر خود در مورد موادی که برای استفاده تأیید شده اند مشورت کنید، زیرا اگرچه برخی از مواد ممکن است بطور کلی با همه دستگاهها کار کنند، چاپ شما ممکن است قدرت یا انعطاف پذیری وعده داده شده را نشان ندهد.

نکته: یک چاپگر SLS با سیستم مواد باز، میتواند قطعات با کیفیتی را از انواع مواد تهیهشده توسط طیف وسیع سازندگان تولید کند، بنابراین هنگام خرید، دقت کنید: یک دستگاه SLS سیستم بسته فقط برای استفاده مواد توصیه شده یک سازنده خاص (معمولاً همان سازنده چاپگر) تأیید شده است که شما را بسیار محدود و دچار هزینه خواهد کرد.

در زمان اتمام چاپ، قطعات بطور کامل در پودر زینتر نشده قرار می گیرند که بعنوان تکیه گاه (موسوم به بافت Support) نیز عمل می کند. خوشبختانه، با SLS می توان 50٪ تا 70٪ از پودر پخته نشده را برای چاپهای بعدی استفاده کرد. از منظر پایداری، این یک مزیت نسبت به تولید سنتی است. یک نایلون SLS که توسط شرکت Materialise بنام Bluesint PA 12 ساخته شده است، از 100٪ پودر پلی آمید بازیافتی، ساخته شده که علاوه بر جلوگیری از ضایعات، انتشار کربن مرتبط با پودر تا بیش از 30 درصد کاهش میدهد و جایگزین پایدارتری برای نمونهسازی سریع ارائه میدهد.

نکته: چاپ SLS معمولا نامرتب است و به تجهیزاتی برای “پودر کردن” قطعات و بازیافت پودر نیاز دارید. برای قطعات SLS که معمولاً سطحی مات و ناهموار دارند و میتوان آنها را صاف کرد و مخصوصاً برای رنگآمیزی مناسب است، فقط کمی پسپردازش مورد نیاز است.

2- متریال Nylon قابل استفاده در فناوری مدل سازی رسوب ذوب شده (FDM):

روش FDM (چاپ با ترموپلاستیک فیلامنت) برای نایلون کمتر از SLS سازگار است، اما همچنان قطعات قوی و بادوام تولید می کند. FDM در واقع مزایایی نسبت به SLS از جمله هزینه پایین و ریخت و پاش کمتر دارد.

پرینترهای سه بعدی FDM از رشته ترموپلاستیک استفاده میکنند که ذوب شده و سپس از طریق یک نازل بصورت لایههای افقی میکرونی روی پلتفرم ساخت اکسترود میشوند تا اینکه قطعه کامل شود. همه پرینترهای FDM نمی توانند رشته نایلونی را به راحتی اداره کنند. داشتن یک اکسترودر ویژه با قابلیت حرارتی بسیار بالا و با کیفیت تمام فلزی که بتواند دمای بیش از 250 درجه سانتیگراد را تحمل کند، بسیار مهم است. جدای از آن، نایلون نیز مستعد تاب خوردگی است، بنابراین چسبندگی بستر خود یک مسئله است.

برخی برندهای عرضه کننده فیلامنت، محصولات نایلونی با امکان چاپ در نازلهای معمول 250 درجه عرضه کرده اند. ولی آنالیزی از راحتی چاپ یا استحکام آنها در مقایسه با فیلامنتهای دمای بالا پلی آمید انجام نشده است.

متریال فیلامنت نایلون انواع مختلفی دارد که رایج ترین آنها PA 6 و PA 66 است. هر دوی اینها دارای خواص استاندارد نایلونی از قبیل استحکام، مقاومت در برابر سایش و ضریب اصطکاک پایین هستند، اما با یک نقص اساسی همراه هستند: جذب رطوبت بالا و مشکلات ذخیره سازی مناسب؛ اینها عامل کلیدی هستند، پس فراموششان نکنید.

رشته نایلونی در صورتی که خارج از یک ظرف پلاستیکی بدون هوا باقی بماند، در عرض چند ساعت شروع به تخریب شدن می کند. اگر خیلی دیر شده است و رول فیلامنت نایلون شما رطوبت زیادی جذب کرده، شاید با خشک کردن هم نتوانید آنرا قابل پرینت کنید و کل این رول گرانقیمت، بی مصرف خواهد بود؛ خسته نباشید، پول هنگفتی را دور ریخته اید!

هنگامی که فضای ذخیره سازی درست را مشخص کردید، زمان شروع چاپ با رشته نایلونی فرا می رسد. اگرچه کیفیت چاپ، همیشه به چاپگر و موادی که استفاده می کنید بستگی دارد، و همیشه باید تنظیمات توصیه شده سازنده را در نظر بگیرید، در اینجا مروری بر تنظیمات اولیه چاپ نایلون می اندازیم:

- دمای نازل: 240-290 درجه سانتی گراد

- دمای بستر: 65 تا 100 درجه سانتیگراد

- راهکارهای افزایش چسبندگی بستر: چسب ماتیکی، فعالسازی لایه Raft

- سرعت چاپ: 25-50 میلی متر بر ثانیه

- سرعت فن: 0-50%

- نازل تمام فلزی حرارت بالا

3- متریال نایلون برای فناوری مولتی جت فیوژن (MJF):

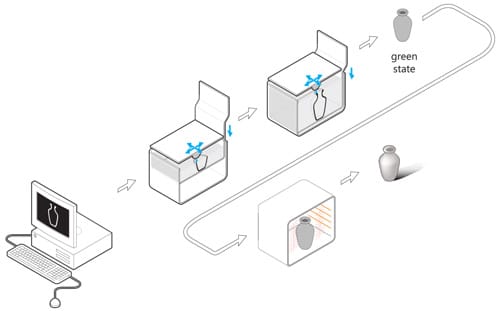

MJF یک فناوری منحصر بفرد چاپ سه بعدی مبتنی بر پودر است که توسط HP توسعه یافته است. این تکنیک شبیه به SLS است و همچنین یک یا دو مورد را با بایندر جتینگ نیز به اشتراک می گذارد.

در فرآیند Multi Jet Fusion، یک جوهر جاذب تشعشع با استفاده از هد چاپ به بستر پودری وارد میشود. از طرف دیگر، مناطقی که قرار نیست چاپ شوند، با یک مایع چاپ دوم، یک عامل جزئیات، خنک می شوند. پس از چاپ هر لایه، انرژی با یک لامپ مادون قرمز به آن وارد می شود. این روند تا زمانی تکرار می شود که کل حجم جعبه ساخت پر شود و اجزای مورد نیاز داخل بستر پودر چاپ شوند. برخلاف سایر فناوریهای بایندر جت، HP Multi Jet Fusion هر لایه از مواد و عوامل جدید را روی لایه قبلی که هنوز مذاب است چاپ میکند – بطوری که هر دو لایه کاملاً با هم ترکیب میشوند – تا قطعات چاپ شده قوی را درست از بستر پودر تحویل دهد.

مطلب مرتبط: متریالهای زیست سازگار برای چاپ سه بعدی محصولات پزشکی >>

اگرچه هر دو فناوری میتوانند جزئیات خارقالعادهای را روی قطعات ایجاد کنند، اما وقتی صحبت از جزئیات چاپ میشود، MJF با اقتدار در مقابل SLS قرار میگیرد. این برتری تا حدی به لطف یک عامل جزئی است که با کاهش اندکی پتانسیل ذوب در لبه یک قطعه، به تیز کردن لبهها تا حد ممکن کمک میکند.

SLS تنوع بهتری نسبت به MJF در رنگ متریال ارائه میدهد (فقط رنگ تیره و به تازگی سفید در متریالهای MJF قابل ارائه است). البته ویژگیها و خواص مشابه با استاندارد PA12، از جمله رنگهایی که به راحتی جذب میشوند، با قیمتی گرانتری در آینده ارائه خواهند شد.

پس از اتمام چاپ، میتوانید پودر زینتر نشده را مانند SLS بازیافت کنید. خوشبختانه MJF امکان استفاده مجدد از پودر بیشتری را حتی تا 80٪ فراهم می کند. اگرچه بستگی زیادی به کیفیت ماشینهایی دارد که شما استفاده میکنید.

نکته: ماشینهای MJF با ماشینهای SLS قیمتهای مشابهی دارند اما زمانهای چاپ سریعتر با جزئیات بالقوه بیشتر دارند.

HP تنها تولیدکننده ای نیست که یک فرآیند جت بایندر گرمایی را معرفی کرده؛ کمپانی Voxeljet فناوری جذابی بنام High Speed Sintering (HSS) را توسعه داده که در آن یک لایه نازک از پودرهایی مانند PA 12، بر روی یک سکوی ساختمانی گرم وارد می شود. سپس یک هد چاپ جوهرافشان در تمام سطح سکو حرکت می کند و با جوهر جذب کننده نور مادون قرمز، نواحی سکوی را مرطوب یا نفوذ پذیر می کند. سپس سکو با نور مادون قرمز تابش میشود و نواحی جوهردار گرما را جذب میکنند، که لایه پودر زیرین را متخلخل میکند در حالی که پودر چاپ نشده شل باقی میماند. سپس قطعات زینتر شده به روشی کنترل شده در محوطه ساختمان خنک می شوند تا بتوان آنها را جدا کرد و از بسته بندی خارج کرد. فرآیند HSS، بر خلاف فرآیند HP، نیازی به مایع چاپ دوم ندارد.

خدمات چاپ سه بعدی نایلون

اگر مشتاق به تست پرینت با متریال نایلون دارید، سفارش چند قطعه از یک مرکز آنلاین خدمات دهنده، راهی عالیست برای ارزیابی اینکه آیا این مواد نیاز شما را برآورده می کند یا خیر.

در سطح بین المللی پلتفرمهای آنلاینی مانند Craftcloud (که شما را با شرکای پرینت سه بعدی در سرتاسر جهان مرتبط می کند و به شما امکان انتخاب فناوری و تکمیل را می دهد. یعنی هنگامی که طرحی را آپلود کردید و نیازهای خود را وارد کردید، بهترین قیمت ها و سریع ترین زمان های تحویل را نمایش می دهد تا بتوانید تامین کننده خود را انتخاب کنید)، همچنین دیگر شرکتهایی مثل materialise ، Sculpteo و …، طیف وسیعی از مواد نایلونی را در تمام فناوریهای مربوطه ارائه میدهند. کافیست، فایل دیجیتالی خود را در وبسایت ارائه دهنده خدمات آپلود کنید، یک ماده را انتخاب کنید؛ مثلا نایلون 6 با استفاده از FDM و یا نایلون 12 تقویت شده با فیبر کربن با استفاده از SLS)، قیمت را بررسی، پرداخت را انجام و قطعه را تحویل بگیرید.

در ایران نیز معدود شرکتهایی خدمات چاپ با SLS و نایلون را ارائه میدهند (تنوع مواد نایلونی قابل ارائه محدودتر است). میتوانید با یک جستجوی ساده اینترنتی، وبسایت این شرکتها را بررسی کنید.