فهرست مطلب

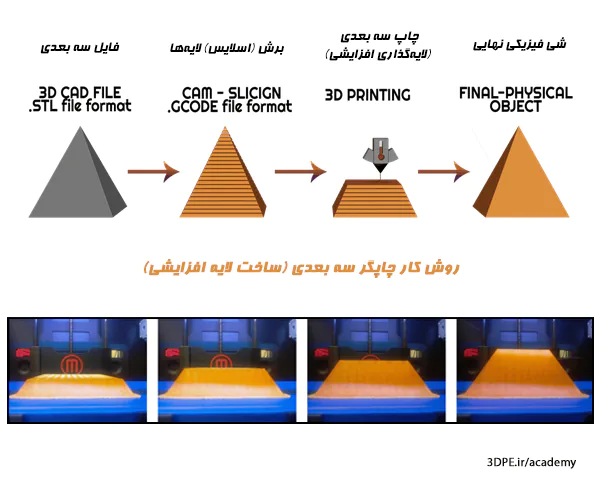

Toggleبازار چاپ سهبعدی یا تولید افزایشی Additive manufacturing (AM) : additive layer manufacturing (ALM) که نمونهسازی سریع یا (RP) Rapid Prototyping نیز خوانده میشود؛ در اوایل دهه 2010، زمانیکه تحلیلگران ادعا کردند که این فناوری کاربرد گستردهای در جامعه مصرفکننده خرد پیدا میکند، چشمگیرترین چرخه تبلیغاتی خود را طی کرد، اوج گرفت و نهایتا حباب شکست و بازار فروکش کرد. با این حال، به دور از بازار پرنوسان مصرفکنندگان عمومی، فناوریهای نوین تولید افزودنی همیشه با رشدی باورنکردنی به پیشرفت خود ادامه دادهاند.

حالا فناوریهای چاپ سهبعدی صنعتی در بسیاری از صنایع در حال بلوغ هستند و از آستانههای حیاتی اولیه کیفیت چاپ، قابلیت اطمینان و ساختار هزینه عبور کردهاند. پیشرفتهای اخیر در ماشینآلات، مواد و نرمافزار، ماشینهای تولید افزایشی را برای طیف وسیعتری از کسبوکارها در دسترس قرار داده و شرکتهای بیشتری را قادر میسازد از ابزارهایی استفاده کنند که قبلاً به چند صنعت با فناوری پیشرفته محدود میشدند.

آمریکا، اسرائیل و چند کشور پیشرفته اتحادیه اروپا، بیشترین میزان تحقیق و سرمایهگذاری در حوزه فناوریهای نوین چاپ سه بعدی را دارا هستند که سبب شده به سازندگان برتر بازار چند میلیون دلاری ماشینهای لایه افزایشی تبدیل شوند. تولیدکنندگان چینی نیز محصولات برخی فناوریها را با قیمت کمتر نسبت به برندهای پیشتاز غربی به بازار جهانی عرضه کردهاند.

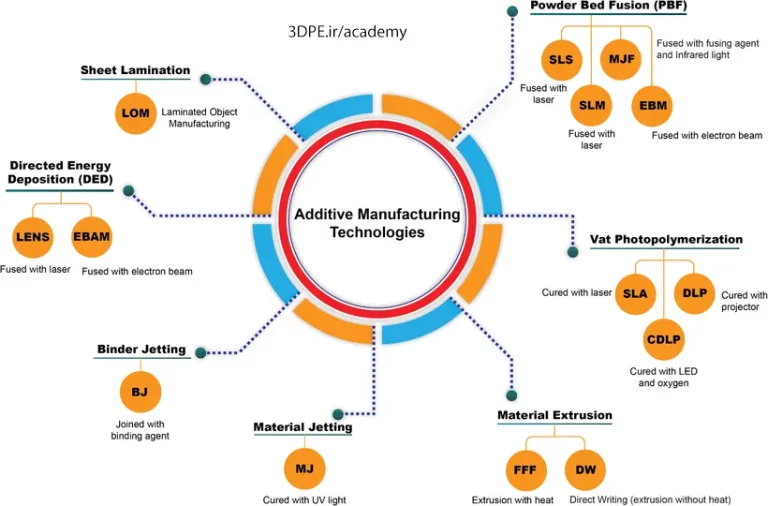

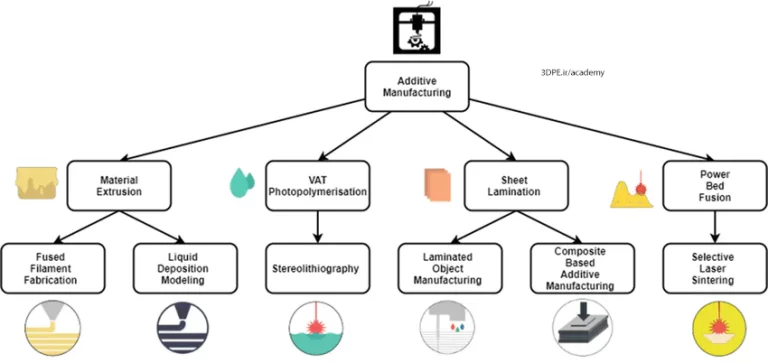

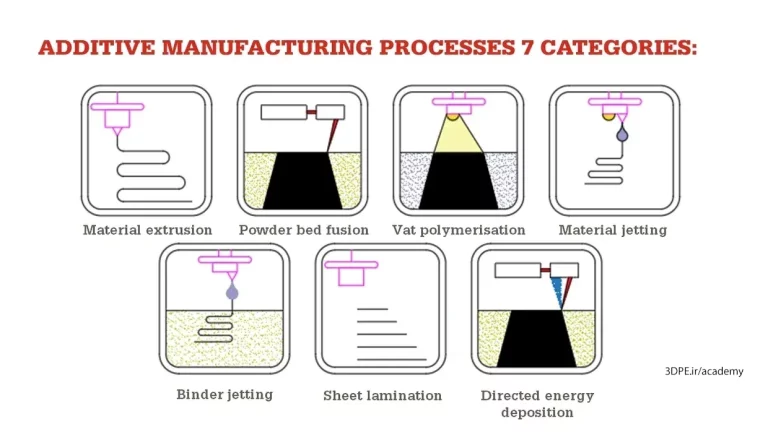

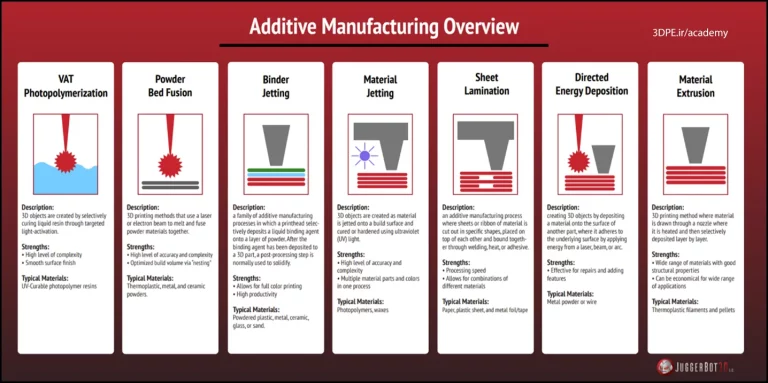

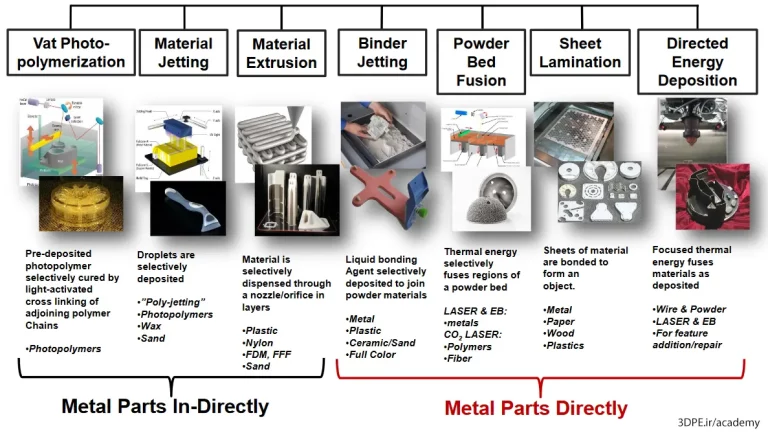

تقسیم بندی انواع پرینترهای سه بعدی (فناوریهای چاپ سه بعدی)

امروزه انواع پرینترهای سه بعدی برای مشاغل مختلف از نمونه های اولیه (پروتوتایپ) گرفته تا تولید مستقیم محصول در دسترس شده است.

فناوریهای ترموپلاستیک، پودر پلیمری، پودر چوب و رزینی شامل:

- مدلسازی رسوب ذوب شده (FFF/FDM)

- استریولیتوگرافی (SLA/DLP/LCD)

- همجوشی لیزر انتخابی (SLS)

- همجوشی جذب انتخابی (SAF)

- همجوشی سرعت بالا (HSS)

- فوتوپلیمریزاسیون هوشمند (P3)

- پلی جت (PolyJet)

- جی دی پی (GDP)

- مولتی جت فیوژن (MJF)

- بایندرجت پلیمری، چوب و خوراکی

- نانوجتیگ ذرات سرامیک (Ceramic NanoXjet)

فناوری ذوب فلزی (Metal AM) شامل:

- افدیام فلزی (ADAM : Metal FDM)

- ذوب لیزری انتخابی یا همجوشی لیزری بستر پودر (SLM : LPBF)

- بایندرجت فلزی

- ذوب پرتوی الکترونی (EBM)

- قوس الکتریکی سیم فلز (WAAM)

- رسوب مستقیم انرژی (DED)

- پاشش سرد فلز (Cold Spray)

- نانوجتینگ ذرات فلز (Xjet Metal Printing)

ورق کاغذ یا ورق پلاستیک یا فلز:

- تولید شی لمینیت (LOM)

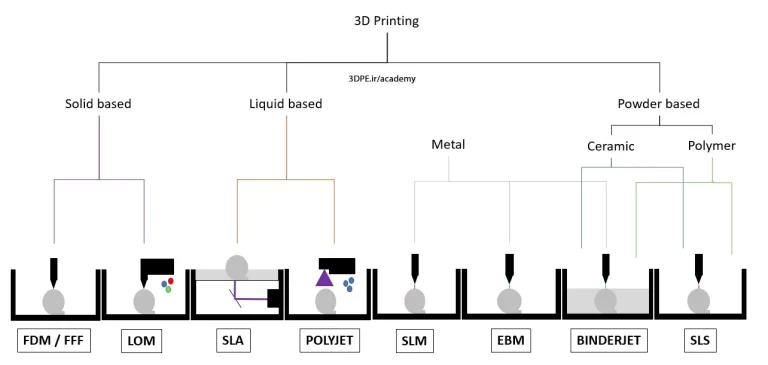

سه دسته اصلی انواع روشهای چاپ سه بعدی عبارتند از:

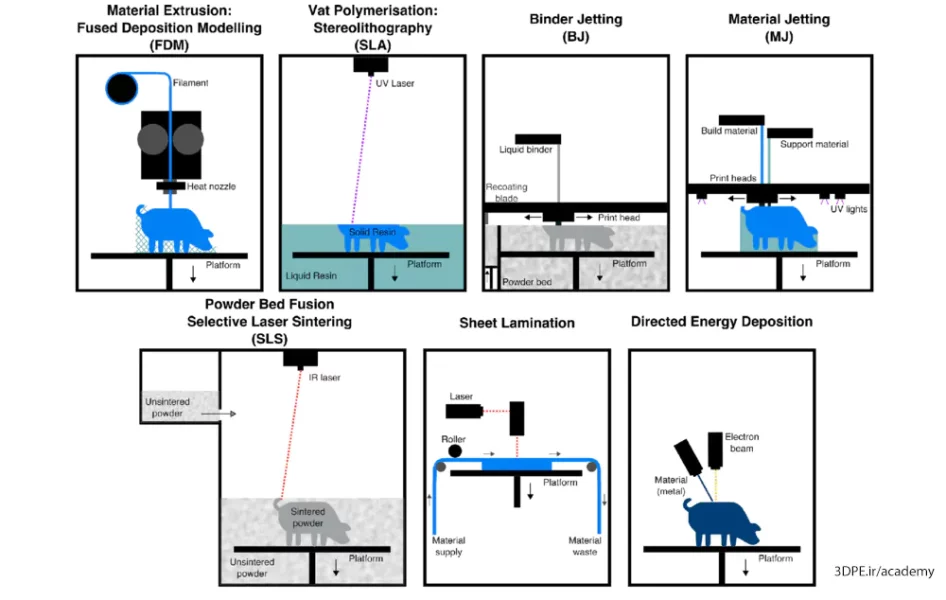

اکستروژنی (FFF ، FDM ، Metal FDM، WAAM): یک رشته پلاستیکی روی سکوی ساخت چاپگر ذوب میشود تا شی را به صورت لایهای تشکیل دهد. فوتوپلیمریزاسیون (SLA ،DLP ،MSLA ،GDP ،PolyJet ،LCD): یک پروژکتور لیزر یا نور مایع ، رزین حساس به نور را مستقیماً در مخزن چاپگر سه بعدی درمان می کند. پودر پلیمرها (SLS ، SLM ، DMLS ،…): یک لیزر یا پرتوی الکترونی بستر پودر شده را بر اساس هر لایه ذوب و پیوند میکند. در این روش بسیاری از محدودیتهایی که تکنیکهای ساخت سنتی موجود است، رفع میشود.

هر فناوری، مزایا و محدودیتهای خاص خود را دارد و میتواند برای برنامههای مرتبط استفاده شود. موضوع مشترک این فناوریها، هر چه بیشتر توانا شدن طی سالهای اخیر در کنار فشردهتر و در دسترستر بودن است که به کاهش هزینههای سرمایهگذاری اولیه از 100.000 تا 200.000 دلار به کمتر از 10.000 دلار کمک کرد. در حال حاضر انواع پرینترهای سه بعدی تا حد زیادی بر فرآیندهای تولید و طراحی صنایع تأثیر عمیقی گذاشتهاند. یکی از رایجترین کاربردهای 3DPrinter نمونهسازی سریع (پروتوتایپینگ مرحله R&D) است.

خب، حالا که مفهوم کلی فرایند چاپ سه بعدی و لایهگذاری افزایشی را با کمک عکس فوق متوجه شدهاید، به توضیح جداگانه انواع تکنولوژی پرینترهای سه بعدی میپردازیم (برای هر فناوری، لینک مطالعه مطلب تکمیلی قرار داده شده است).

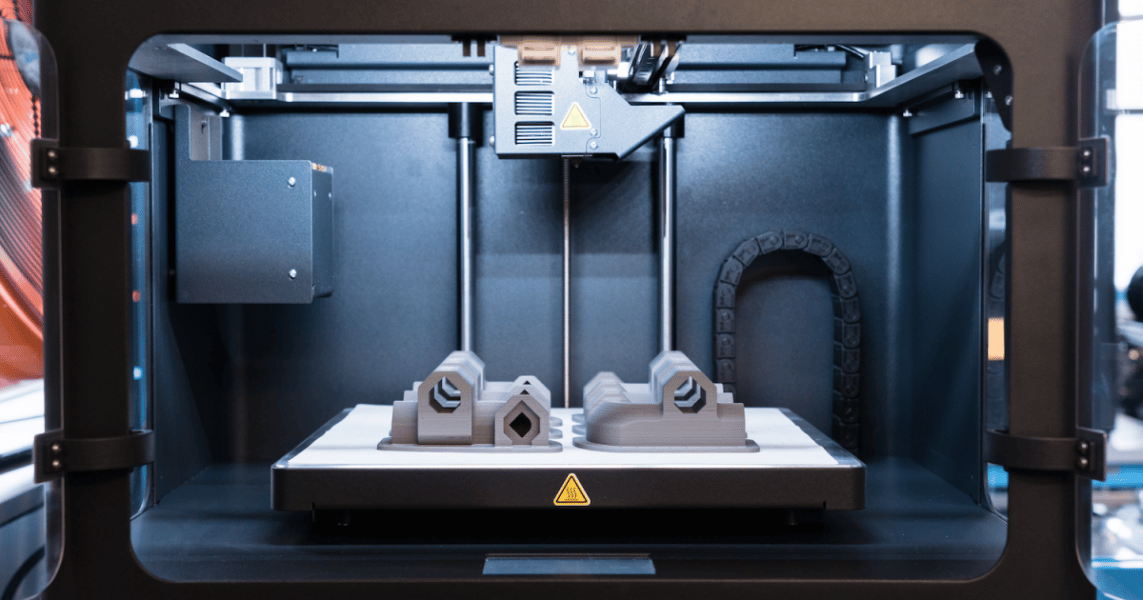

با نام FDM : Fused Deposition Modeling یا ساخت فیلامنت ذوب شده (FFF: fused filament fabrication) شناخته میشود. یک روش پرینت که قطعات را با ذوب و اکسترود کردن رشته ترموپلاستیک (بنام فیلامنت : Filament) و خروج از نازل، لایه به لایه در بستر ساخت قرار می دهد.

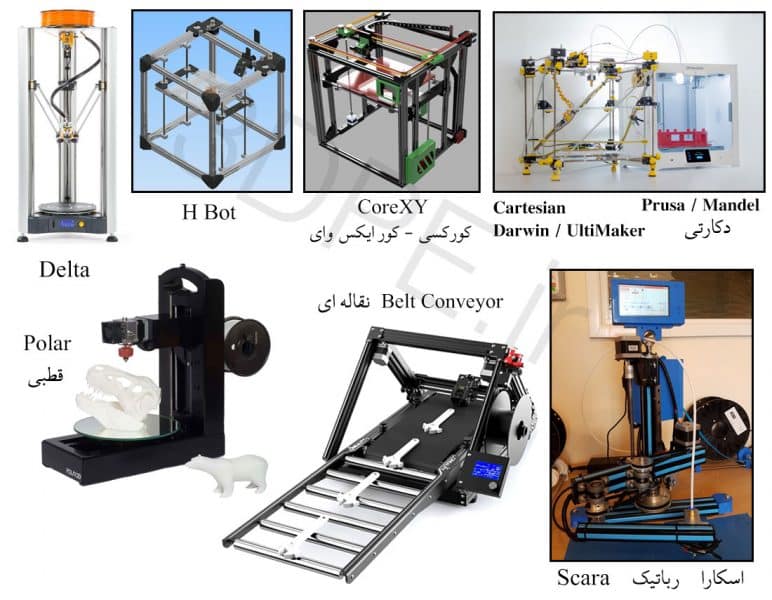

FDM پرکاربردترین و محبوبترین و پرمصرفترین نوع پرینتر سه بعدی دنیاست که بعلت ظهور کیتهای مونتاژی اوپن سورس بسیار تقویت شده است (با پایان یافتن لایسنس ثبت اختراع «اسکات کرامپ» در اواخر دهه 2000 تکنولوژی ساخت آن منبع باز شده است). هر 3DPrinter که در خانه یا ادارات میبینید جزء این فناوری هستند. دستگاههای FDM با استانداردهای مکانیکی متنوعی عرضه میشوند ولی در حالت کلی به دو دسته چاپگر سه بعدی رومیزی یا خانگی (دسکتاپ) و پرینترهای سه بعدی صنعتی تقسیمبندی میگردند.

مزایای FDM

FDM با مجموعه ای از ترموپلاستیکهای استاندارد مانند ABS ، PLA ، PETG ، Nylon ، TPU و ترکیبات مختلف دیگری کار میکند که منجر به قیمت پایین ورودی مواد میشود. FDM به بهترین وجه با مدلهای اثبات مفهوم اولیه (پروتوتایپ) و ساخت کم هزینه قطعات ساده تا پیچیده مطابقت دارد. از دیگر مزایای آن در دسترس بودن برای همه افراد از کاربران خانگی تا متخصصان حرفه ایست زیرا کار کردن با آن راحت است.

معایب FDM

FDM وضوح و دقت کمتری را در مقایسه با سایر فناوریهای چاپ صنعتی مانند SLA یا SLS دارد، به این معنی که بهترین گزینه برای چاپ هندسههای بسیار پیچیده، بلند و باریک یا قطعات کوچک با ظرایف سطح بالا نیست. پرداختهای با کیفیت بالاتر نیازمند فرآیندهای صیقلکاری شیمیایی و مکانیکی جداگانه دارند. امروزه نسل جدید پرینترهای سه بعدی FDM صنعتی از ساختار پیشرفته برای کاهش این مشکلات و ارائه طیف وسیعتری از ترموپلاستیکهای مهندسی استفاده می کنند، اما قیمت بالایی نیز دارند. در قطعات خیلی بزرگ، چاپ FDM کند (زمانبر) است.

با توجه به شرایط بازار ایران، بهترین و ارزانترین انتخاب برای اکثر مشاغل کوچک تا بزرگ، مهندسان حرفه ای و کاربران خانگی استفاده از چاپگرهای FDM است (ترجیحا ساخت داخل ایران به شرط اینکه کیفیت مونتاژ مناسبی داشته و دارای خدمات پس از فروش معتبر باشند – راهنمای خرید پرینتر سه بعدی در ایران).

به کمک جامعه کاربران اوپن سورس سراسر دنیا، دهها مخزن آنلاین مدل سه بعدی مختص پرینتر FDM ایجاد شده است. تنوع این مدلها بالاست و به هزاران فایل سه بعدی بسیار جذاب دسترسی دارید؛ کافیست این مدلها را دانلود، در نرم افزار چاپگر پردازش کرده تا نهایتا پرینتر سه بعدی ترموپلاستیک (FDM) آنها را روی میز کارتان بسازد.

همه هنرمندان، معماران، مدیران و صنعتگران گرامی میتوانند با خرید چاپگر سه بعدی FDM، فرآیند تحقیق و تولید قطعات خود را بهبود دهید تا جلوتر از رقبای خود قدم بردارید. محصولات شرکت «توسعهگران بعد سوم» در رده رومیزی و صنعتی در داخل ایران تولید میشوند و شامل گارانتی و خدمات پس از فروش بلند مدت میباشد.

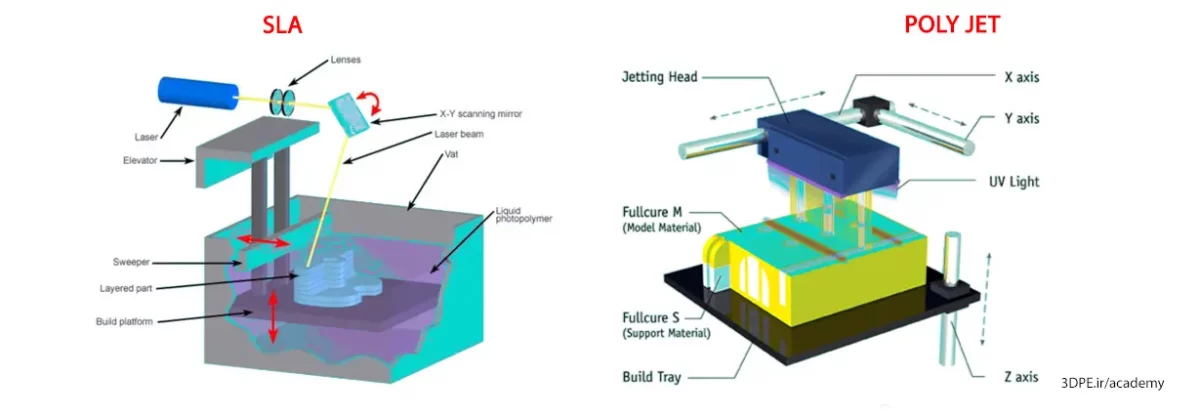

چاپگرهای SLA: Stereolithography از لیزر برای تبدیل رزین مایع به پلاستیک سخت شده در فرآیندی به نام فوتوپلیمریزاسیون استفاده می کنند. SLA به دلیل وضوح بسیار بالا، دقت و تطبیق پذیری مواد، محبوب ترین روش در بین متخصصان است. در پلتفرمهای قدیمی این تکنیک، بستر رو به پایین حرکت میکرد ولی در نسل جدید، بستر به سمت بالا حرکت کرده و قطعه وارونه ساخته میشود که خطای پرینت و مصرف متریال را کمتر می کند.

مثال: قبلاً فناوری SLA فقط در پرینترهای سه بعدی صنعتی بزرگ و پیچیده که بیش از 200.000 دلار قیمت داشتند در دسترس بود (اولین نسل دستگاهها توسط بنیانگذار شرکت 3D Systems بنام چاک هال که سال 1986 این فناوری را در آمریکا ثبت اختراع کرده بود، عرضه تجاری شدند). اما حالا این فرآیند حتی در ایران هم در دسترس شده است.

مزایای SLA

قطعات SLAبالاترین وضوح، شفافترین جزئیات و صافترین سطح را در میان تمام فناوریهای چاپ سه بعدی حوزه پلاستیک دارند. مزیت اصلی SLA در تطبیق پذیری آن نهفته است. فرمولهای رزین SLA طیف وسیعی از خواص نوری، مکانیکی و حرارتی را برای مطابقت با ترموپلاستیکهای استاندارد، مهندسی و صنعتی ارائه میدهند.

SLA یک گزینه عالی برای نمونه های اولیه بسیار دقیق است که به تحمل محکم و سطوح صاف و همچنین قالبها، ابزار، الگوها، مدلهای پزشکی و قطعات کاربردی نیاز دارند. همچنین موادی را با بالاترین دمای انحراف حرارتی 238 درجه سانتیگراد ارائه می دهد – که آنرا به یک انتخاب ایده آل برای کاربردهای مهندسی و تولید خاص تبدیل میکند – همچنین وسیعترین انتخاب مواد زیست سازگار برای کاربردهای دندانپزشکی و پزشکی را دارد.

معایب SLA

SLA در مقایسه با FDM بسیار هزینهبر است (اگرچه هنوز هم نسبت به سایر فرآیندهای چاپ سه بعدی صنعتی پیشرفتهتر که در بخشهای بعدی توضیح میدهیم، مقرون بصرفه مانده). ولی بطور کلی هزینه خرید متریال رزین، نگهداری و سرویس دورهای دستگاه در حد بسیار زیادی بالاست (با شرایط ایران). کار با فناوری SLA پیچیده بوده و فقط اپراتورهای ماهر بر آن مسلط میشوند زیرا اشتباه در پیکربندی پرینت یک قطعه، سبب ایجاد خطا در اواسط فرآیند و اتلاف کل متریال گران رزین ریخته شده در سینک دستگاه میگردد. قطعات رزین SLA پس از پرینت، نیاز به پرداختکاری جداگانه دارند که شامل شستشوی قطعات و کیورینگ میشود.

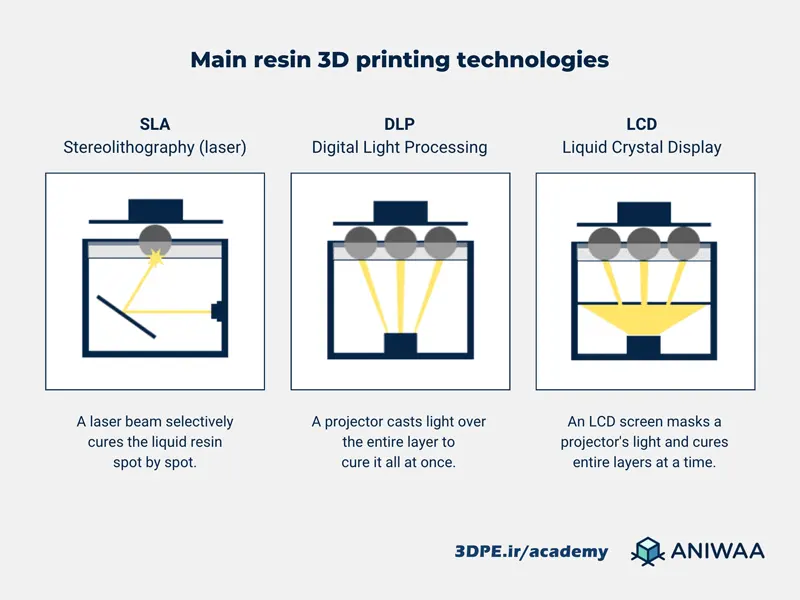

دو فناوری DLP و LCD مشابه فرایند SLA متریال رزین را استفاده می کنند ولی بجای تابنده گران لیزر از پرژکتور نوری یا نمایشگر تخت بهره میبرند که قیمت مناسبتر و سرعت بالاتر ولی دقت کمتری ارائه می نمایند.

PolyJet نام تجاری نوع خاصی از روش پرتاب مواد (Material Jet) است و اولینبار توسط کمپانی Stratasys مستقر در ایالات متحده و فلسطین اِشغالی ابداع شده است. پلیجت دارای چندین ویژگی منحصربفرد است که آنرا از سایر فرآیندها برتر می کند؛ متمایزترین، رنگ پذیری کامل و شگفت انگیز آنست.

فناوری PolyJet بخاطر واقع گرایی برجسته و زیبایی نفس گیرش، مشهور شده است. این فناوری ترکیب فناوری چاپگرهای جوهر افشان و چاپگرهای SLA است، اما بجای پاشش جوهر، یک هد نازل، انواع فتوپلیمرهای مایع را روی سینی ساخت پرتاب می کند که در یک فلاش نور UV خشک می شود.

با نگاهی به عکس محصولات حاصل از PolyJet شاید تصور کنید این عکسها روتوش یا قطعات بعدا رنگآمیزی شدهاند؛ اما باور کنید که اکثر این قطعات، پس از برداشتن از درون چاپگر و سمباده لایههای موقت پشتیبان، با چنین کیفیت و رنگ خیرهکنندهای خارج میشوند.

قدرت PolyJet فقط منحصر به تمام رنگی بودن یا شفافیت کامل نیست؛ این فناوری، انتخاب ایده آلی برای قطعات صنعتی پیچیده و محصولات زیست سازگار دندانپزشکی با ویژگیهای خاص هست.

تعداد انگشت شماری از فرآیندهای پرینت سه بعدی تمام رنگی و چند ماده ای یا کاملا شفاف در بازار وجود دارد که PolyJet محبوبترین آنهاست. در کشورهای پیشرفته، این تکنیک توسط دهها دفتر خدمات چاپ سه بعدی ارائه می شود و بعنوان دقیقترین روش ساخت نمونههای اولیه تمام رنگی محصولات صنعتی، معماری و علوم پزشکی استفاده می گردد.

PolyJet در دسته فناوری چاپ سه بعدی متریال جت (MJ) قرار می گیرد: مواد (معمولاً رزین مایع) از مجموعه ای از نازلها بر روی یک سطح رسوب می کنند یا “پرتاب می شوند”. پلی جت، هزاران قطره مواد را در یک زمان و بطور دقیق بر اساس مدل دیجیتالی فایل آپلود شده در چاپگر پرتاب می کند.

اگرچه همه پرینترهای PolyJet رنگی نیستند، اما ماشینهایی هم هستند که میتوانند بیش از نیممیلیون رنگ منحصربفرد ایجاد کنند؛ در نتیجه ساخت اشیایی بسیار واقعی، از جمله پروتزهای مصنوعی پوشیدنی و نمونههای اولیه (پروتوتایپ) رنگی ممکن شده است. سطح جزئیات دقیق توسط لایه گذاری بسیار ریزی بدست می آید؛ به اندازه 16 میکرون (0.0006 اینچ)، اما معمولاً در محدوده 14 تا 55 میکرون است (با گسترش این تکنیک، دقت آن بهتر هم خواهد شد).

محدودیتهای پلی جت

کمبود سازندگان، هزینه بسیار بالای دستگاهها و متریال، مخارج سالیانه پشتیبانی اجباری تولیدکننده محصول، عامل بازدارنده قابل توجهی است. حتی در کشورهای پیشرفته هم فعلا فقط شرکتهای بزرگ قادر به خرید محصولات پلی جت هستند (در مقایسه با فناوری ارزانتر و دردسترستر SLA). همچنین درصورتیکه متریال مناسب و پیکربندی اصولی چاپ بر اساس کارکرد قطعه اعمال نشود، این قطعات پس از مدتی رنگ یا خواص عملکردی خود را از دست خواهند داد.

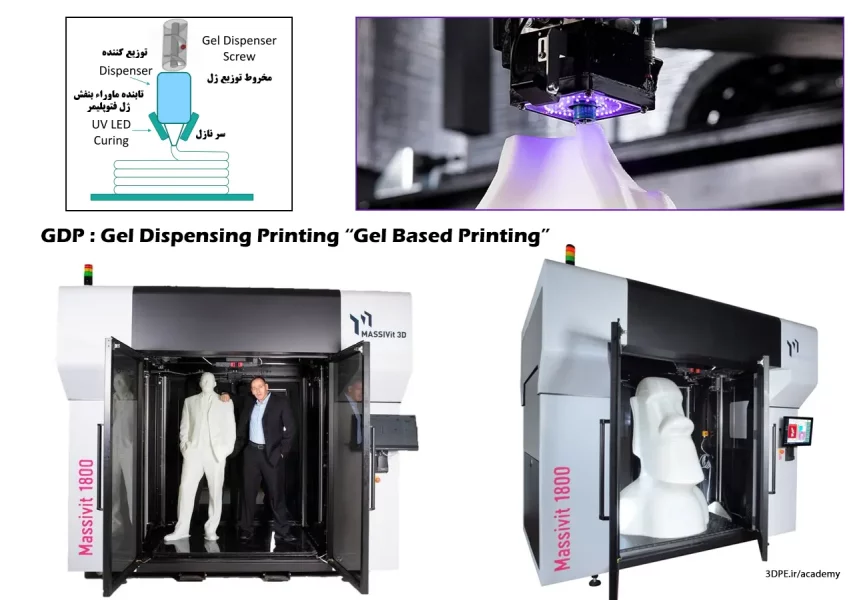

روش پرینت سریع مایع در سوسپانسیون ژل برای ساخت قطعات بسیار بزرگ، آخرین فناوری هیجان انگیز حوزه 3D Print است. فناوریهای پرینت سه بعدی در سالهای اخیر بسیار پیشرفت کرده اند، اما چیزی که نسبتا ثابت مانده، اندازه قطعات چاپ شده میباشد. ساخت مقیاس بزرگ برای کاربردهای مهندسی و طراحی اکنون به لطف فناوری جدید چاپ ژل توزیع کننده (GDP) امکان پذیر است. در این تکنیک نوعی رزین فتوپلیمری بسرعت با تابش UV درمان می شود و می تواند قطعات بزرگ و بدون نیاز به ساختار نگهدارنده ایجاد کند.

پرینتر GDP شبیه روش FDM است اما با ماده فتوپلیمری کار میکند. فرآیند GDP از نوعی ژل مبتنی بر رزین استفاده کرده ولی برای اکستروژن نیازی به ذوب یا حرارت دادن ژل نمیباشد.

رزین ژل قابل درمان با اشعه ماوراء بنفش توسط یک توزیع کننده با هندسه مارپیچ در حالت پرفشار از نازل اکسترود میگردد. ژل لایه به لایه از سر توزیع، اکسترود می شود (دقیقاً مانند پلاستیک ذوب شده فناوری FDM). هنگام اکسترود، ویسکوزیته ژل برای اطمینان از چسبندگی و اتصال، توسط نرم افزار در حالتهای متفاوت تنظیم میشود. الایدیهای UV که در اطراف سر توزیعکننده قرار دارند و این ژل را فوری درمان (Cure) میکنند و نیاز به ساختارهای پرکنندگی و بافت نگهدارنده (که چالش بزرگ فناوریهای چاپ سه بعدی هستند) را برطرف میکند. این ویژگی میتواند بسرعت قطعات چاپی قوی بسیار بزرگ ایجاد کند.

محدودیتهای GDP

قیمت بالای خرید دستگاه و متریال مصرفی، تنوع مواد کمتر (مثلا نسبت به SLA)، مخارج بالای سرویسکاری سالیانه، پیچیدگی استفاده و جدید بودن آن در بازار ؛ استفاده از این فناوری را فقط برای سازمانهای بزرگ با بودجه خوب، توجیه پذیر کرده است.

فناوری DLP P3 فناوری ابتکاری کمپانی StrataSYS از نوعی فرآیند پلیمریزاسیون vat حاصل تکامل پردازش نور دیجیتال (DLP) استفاده میکند (با متریال رزینی). فناوری «پی3» قابلیت برنامهریزی بالایی داشته و میتواند برای تولید انبوه قطعات کاربرد نهایی در سری کم با کیفیت سطح مشابه تزریق قالبی و CNC بکار رود.

هر دو فناوری SLA و P3 از فتوپلیمر رزین و واکنش نوری بهره میبرند، اما P3 از نور رزولوشن 4K برای پخت رزین بجای لیزر تک نقطهای استریولیتوگرافی استفاده کرده که منجر به زمان چاپ بسیار سریعتر و کیفیت سطح بسیار بهتر میشود. بنابراین یکی از بالاترین رزولوشنها بین تمام فناوریهای چاپ سه بعدی جهان را ارئه می کند: یعنی دقت لایه ای به کوچکی 0.0002 اینچ تولید مینماید که منجر به سطح بسیار صاف و زیبا بدون نیاز به پرداخت ثانویه، سنباده کاری، رنگ آمیزی یا پردازش اضافی می گردد.

تکنیک فتوپولیمریزاسیون هوشمند رزین، ترکیبی از چندین مرحله کاملاً کنترل شده است که مزایای چاپ DLP را گسترش میدهد و از نسل بعدی پرینت با فوتوپلیمرها پشتیبانی می کند. ترکیب قدرتمند فناوری بهتر از SLA، مواد عملکردی و اندازه ساخت بزرگتر، کاربردهای بیشماری ایجاد میکند. متریال قابل استفاده در فناوری «پی3» میتواند قطعات کارکرد عمومی، مقاوم به گرما، سخت، منعطف، الاستومر و … تولید کند. اما این فناوری بسیار جدید است و توسعه بیشتر نیاز دارد.

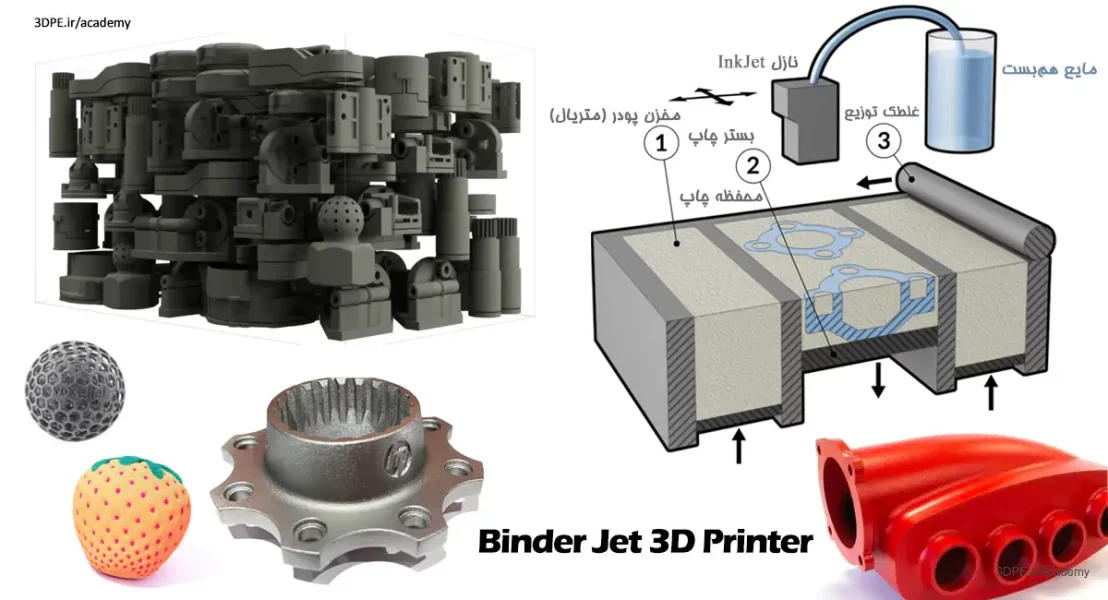

پرینتر سه بعدی بایندرجت، بر اساس فناوری کاربردی متریال جت بستر پودری است که بین صنعتگران بواسطه ویژگیهای استثناییاش محبوب است. در تکنیک بایندرجتینگ، تابنده پرتو UV یا حرارت وجود ندارد (گرچه برخی سازندگان از حرارت جانبی در محصولات جدیدتر استفاده میکنند)؛ در عوض، مایع شیمیایی همبستی با توجه به مختصات سه بعدی مدل روی هر لایه بستر پودر پرتاب که باعث همبستگی و سخت شدن (هر زمان یک لایه) میگردد (در صورت نیاز اسپری مواد رنگی از نازلهای جوهر افشان نیز صورت میگیرد). اینکار تا پایان تکمیل مدل فیزیکی ادامه مییابد.

سپس این قطعه خام (green state)، توسط دستگاه دمنده هوا تمیزکاری شده و برای تثبیت پیوند، افزایش استحکام، حذف خلل و فرخ داخلی تحت عملیاتهای ثانویه Infiltration و sintering (پالایش داخلی و همجوشی حرارتی) قرار می گیرد تا ماده چسبنده سوخته شده، ذرات در هم جوش خورده و منافذ داخلی حذف شوند. قطعات در این تکنیک میتواند پلیمری، سرامیکی، فلزی، شن (سیلیکا) قالبسازی، پودر سنگ ماسه و در حالت تک رنگ یا رنگی باشند. پارتهای بایندرجت غیرفلزی (اکثرا رنگی) با ابرچسبها تقویت شده و سپس توسط مواد اپوکسی درخشان میشوند.

تنوع متریال و ساخت قطعات رنگی، فلزی، سرامیکی یا تولید قالبهای بزرگ ریخته گری شن با هزینه کمتر و سرعت بیشتر نسبت به سایر روشهای لایه افزایشی لیزری (مثلا SLS یا SLM)، مهمترین عامل محبوبیت پرینترهای بایندرجت بین صنعتگران و هنرمندان است. در این روش نیازی به ساختار موقت ساپورت نیست. بایندرجت روش خوبی برای سریسازی قطعات صنعتی یا معماری با رزولوشن 35 تا 400 میکرون است.

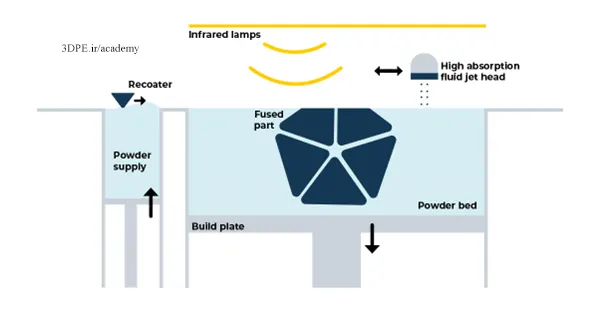

فناوری جذب انتخابی پلیمر (از تکنیک متریال جتینگ) از اختراعات شرکت آمریکایی اسرائیلی StrataSyS است. فناوری SAF قادر به پردازش انواع پلی آمیدها و الاستومرهاست. از هد چاپ قابل اعتماد صنعتی بهمراه روش نوآورانه مدیریت پودر استفاده میکند. تراکم پیوندی بالا و مزیت ذوب تک مرحلهای سریع (one-pass print-and-fuse)، توان تولید بهتری را نسبت به سایر فناوریهای تولید افزایشی پلیمری (مثلا SLS) امکانپذیر مینماید.

SAF داری بستر پودری است که از مایع جذب مادون قرمز HAF استفاده و ذرات پودر پلیمر را در لایهها با هم ترکیب کرده تا قطعات را بسازد. همچنین از روش مدیریت پودر Big Wave هم استفاده مینماید (یک فناوری اختصاصی که توزیع پودر قابلاعتماد را در سرتاسر ساختمان فراهم میکند). هدهای چاپ پیزوالکتریک صنعتی، مایع HAF را در مناطق تعیینشده برای ایجاد هر مقطع از قطعه پرتاب میکنند و بدنبال آن، در معرض انرژی مادون قرمز قرار میگیرند که باعث میشود نواحی دارای HAF ذوب شده و با هم ترکیب گردند. این روند تکرار میگردد تا کل هندسه کامل شود.

SAF بمنظور دستیابی به حجم بیشتر قطعات تولید نهایی (سریسازی قطعات کوچک تا متوسط) توسعه یافته است. این فناوری کنترل جامع فرآیند چاپ را ممکن و میتواند قطعات دقیق، سازگار و قابل تکرار با مواد ترموپلاستیک درجه مهندسی را تولید کند؛ پس بهترین جایگزین قالبگیری تزریقی برای تعداد قطعات کوچک تا متوسط است.

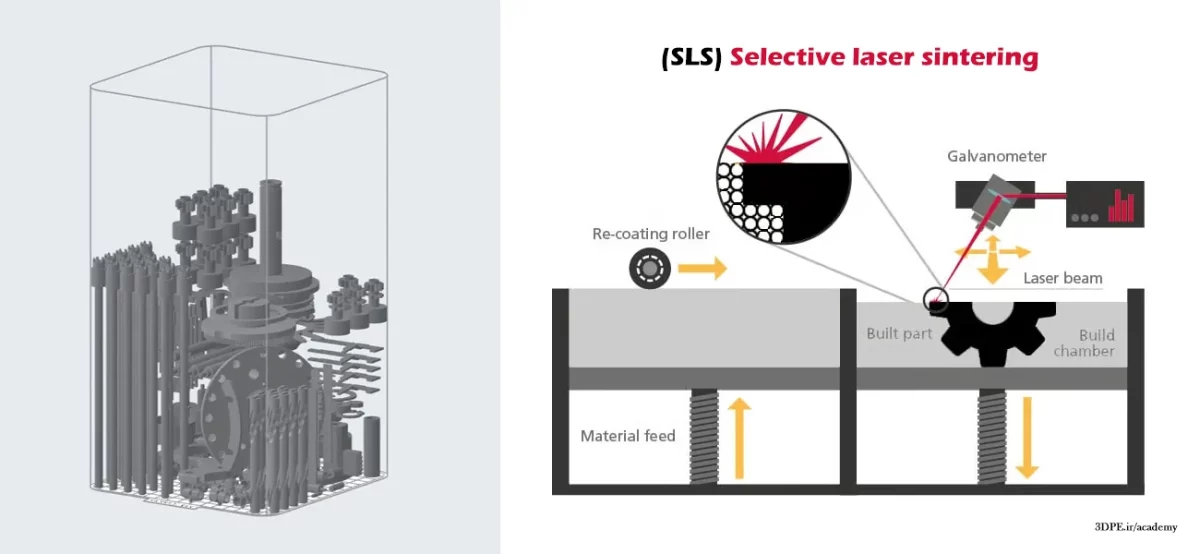

فناوری مشتق شده از تکنیک بستر پودر پلیمری (PBF: Power Bwd Fusion) است. چاپگرهای SLS از یک لیزر پرقدرت برای همجوشی ذرات کوچک پودر پلیمر استفاده می کنند (پرداخت نقطه ای/خطی). پودر ذوب نشده از قطعه در حین چاپ پشتیبانی می کند و نیاز به ساختارهای نگهدارنده (ساپورت) اضافی را از بین می برد و SLS را به یک انتخاب موثر برای قطعات مکانیکی پیچیده تبدیل میکند. توانایی SLS در تولید قطعات با قابلیتهای مکانیکی مناسب، باعث شده رایج ترین فناوری تولید افزودنی پلیمری برای کاربردهای صنعتی محسوب شود.

SLS به ساختارهای نگهدارنده جداگانه نیاز ندارد و هندسههای پیچیده (تو در تو)، از جمله ویژگیهای داخلی، برشهای زیرین، دیوارهای نازک و ویژگی های منفی ایده آل است. قطعات تولید شده با چاپ SLS دارای دوام مناسبی هستند.

رایج ترین ماده برای چاپگرهای SLS، پودر پلیمر نایلون است، یک ترموپلاستیک مهندسی محبوب با خواص مکانیکی عالی – متریال نایلون سبک، قوی، کمی منعطف است و در برابر ضربه، مواد شیمیایی، گرما، نور UV پایدار است.

SLS انتخاب محبوب بین مهندسان، بمنظور تولید کاربردی و مقرونبصرفه پروتوتایپ قطعات کوچک است. البته برای کشوری مثل ایران هزینه متریال SLS همچنان بالاست و قیمت ورودی بالاتری نسبت به فناوریهای FDM یا SLA دارد. همچنین مثل سایر روشهای پرینت بستر پودری، قطعات SLS با سطح کمی ناهموار از چاپگر بیرون می آیند و نیاز پولیشکاری هوا و صیقلکاری دارند.

همان فناوری SLS که در بخش قبل خواندید و قاعدتا فقط با پلیمرهایی مانند نایلون سازگار باشد، اکنون میتواند از ماده پودر فولاد ضدزنگ (316L، 17-4PH)، تیتانیوم و فولاد ابزار برای ساخت قطعات فلزی بهره ببرند. فرآیند پرینت سه بعدی فلز بر روی ماشینهای SLS، همجوشی فلز سرد (CMF) نامیده میشود و ترکیب شیمیایی منحصربفرد ماده اولیه آن، کلید اصلی است.

ColdMetalfusion (CMF) یک فرآیند اثبات شده است که بسیار شبیه به قالب تزریق فلزی است اما با آزادی طراحی اضافه شده و تولید سریع که بطور معمول با چاپ سه بعدی در ادغام است. مواد پودر فلزی برند HeadMade®، دارای پوشش پلیمری نازک بوده و در طی فرآیند پخت لیزر و کوره حرارت ثانویه بهم وصل میشوند. هر لایه ذرات در چاپگرهای SLS استاندارد (با چرخه تنظیمات باز) در دمای پایین سینتر شده و پس از پرینت، قطعات از طریق مراحل بایندینگ و زینترینگ از ماده پلیمری عبور و در نتیجه اجزای کاملاً فلزی ایجاد میشود.

در این تکنولوژی چون هر ذره از مواد در دمای بسیار پایینتری (حدود 70 تا 80 درجه سانتیگراد) نسبت به مواد مرسوم ماشینهای SLS پلیمری همجوشی میگردند، فناوری «سرد» نامیده میشود. مثلا ماده پودر پلیمری PA12، در مقایسه دارای نقطه ذوب 180 درجه سانتیگراد در ماشین SLS است.

برای سازگاری دستگاههای SLS با ماده مصرفی پودر فلز CMF، پرینتر باید مانند دستگاههای شرکت Nexa3D دارای نمایههای مواد یا پارامترهای باز از پیش نصب شده باشد (preinstalled material profile / open parameter) تا دما و سایر تنظیمات را بتوان در حالت سفارشی روی مواد شرکت Headmade Materials تنظیم کرد.

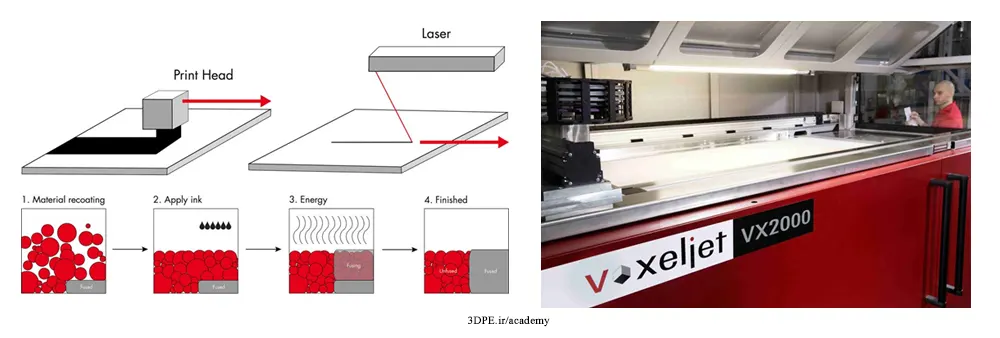

در این روش ابتدا یک لایه از پودر پلیمر روی بستر ریخته میشود و سپس هدهای جوهر افشان ماده سیال جذبکننده IR (مادون قرمز) را روی آن اسپری میکنند (در الگوی مقطع مورد نیاز یک برش از هندسه سه بعدی). سپس کل منطقه ساخت با یک لامپ مادون قرمز تابش می شود. مایع سبب جذب این انرژی تابشی/گرمایی و ذوب/پیوند (تثبیت) لایه پودر میشود. سپس این فرآیند لایه به لایه تکرار می شود تا تمام برشهای هندسه سه بعدی کامل شود.

تکنیک «ذوب پرسرعت پلیمری» نسبت به رقیب قدیمتر خود یعنی SLS دو برتری مهم دارد: سرعت بهتر و اندازه ساخت بسیار بزرگتر. فناوری HSS نیز بدون نیاز به ساختارهای دردسرساز ساپورتینگ (بافت نگهدارنده بخشهای آویزان)، قطعات را در ابعاد بزرگ چاپ می کند؛ به این معنی که هندسه توپر، توخالی و پیچیده با ویژگیهای درونی به آسانی و با سرعت بالاتر از سایر فرآیندهای مشابه ساخته میشوند.

زینترینگ فوق سریع (HSS) یک فناوری پرینت سه بعدی مبتنی بر روش MaterialJet است که توسط نیل هاپکینسون، پروفسور دانشگاه لافبورو انگلستان (Loughborough) در سال 2000 توسعه داده شد و پتنت تجاری آن به کمپانی Xaar فروخته شد. شرکت آلمانی VoxelJet از سال 2016 سازنده مشهور پرینترهای HSS در بازار جهانی است.

اگر شرکت مشهوری ادعا کند چاپگری ساخته که ده برابر سریعتر از دیگر ماشینها، قطعات را پرینت سه بعدی میکند، میدانید به چه معنی است؟! یعنی حالا قادر هستید هزار چرخدنده کوچک را فقط در سه ساعت پرینت سه بعدی کنید.

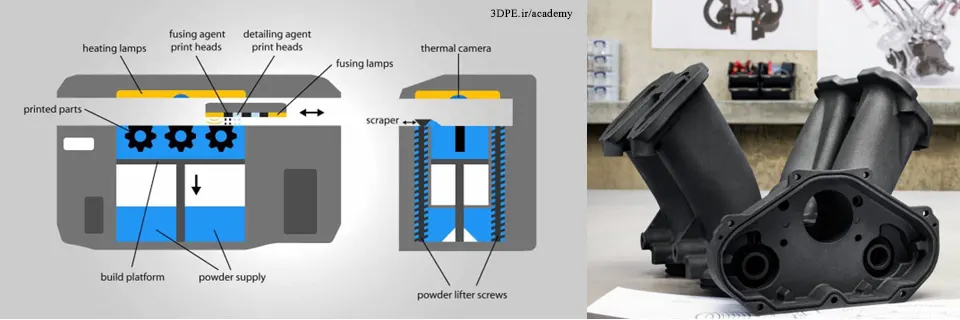

Multi Jet Fusion: MJF، تکنیک ابداعی HP یکی از غولهای فناوری جهان است (ثبت اختراع از سال 2016). این نوآوری بر پایه ترکیب روشهای بستر پودر و متریال جتینگ (PBF/MJ) است که در آن از لیزر مرسوم استفاده نمیشود بلکه پاشش ماده از نازل، نور UV و حرارت قطعه روی بستر پودر باعث میگردد تا قطعه با دقت بسیار بالا و سرعت زیاد ساخته شود. متریال این تکنیک انواع پودر پلی آمید (نایلون) صنعتی است.

تولید سریع، دقیق با کیفیت سطح عالی (رزولوشن بالا) قطعات پیچیده هندسی با خواص مکانیکی قابل مقایسه با روشهای سنتی تزریق قالب مهمترین ویژگی تکنیک MJF است. حتی میتوان سری کوچک قطعات را بسرعت و با هزینه کمتر نسبت به قالبگیری تزریقی تولید نمود. قطعات در این روش نیاز به پرداخت جداگانه حرارت دهی ندارند و پس از پرینت آماده استفاده خواهند بود (فقط باید از مابقی بستر پودر جدا شوند).

اجسام پرینت شده بوسیله پلی آمید استحکام و پایداری بالایی داشته، در برابر مواد شیمیایی مقاوماند و با پرشوندگی داخلی بالا میتوان قطعه را ضدآب کرد. متریال PA12 و غیره که در تکنولوژی Multi Jet Fusion استفاده میشود؛ ذرات ریزتری دارد و به همین دلیل قطعات ساخته شده دارای چگالی بالاتر و مقاومت نفوذناپذیری بهتر نسبت به تولیدات فناوری پرینت SLS هستند.

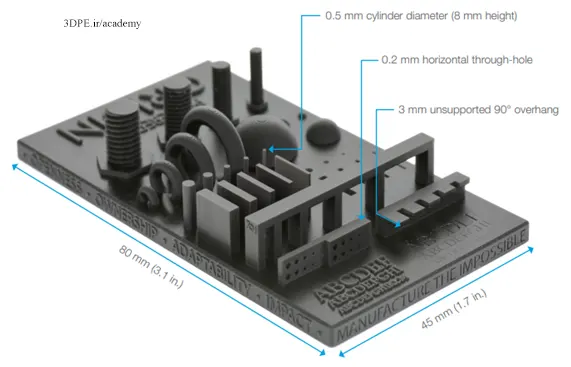

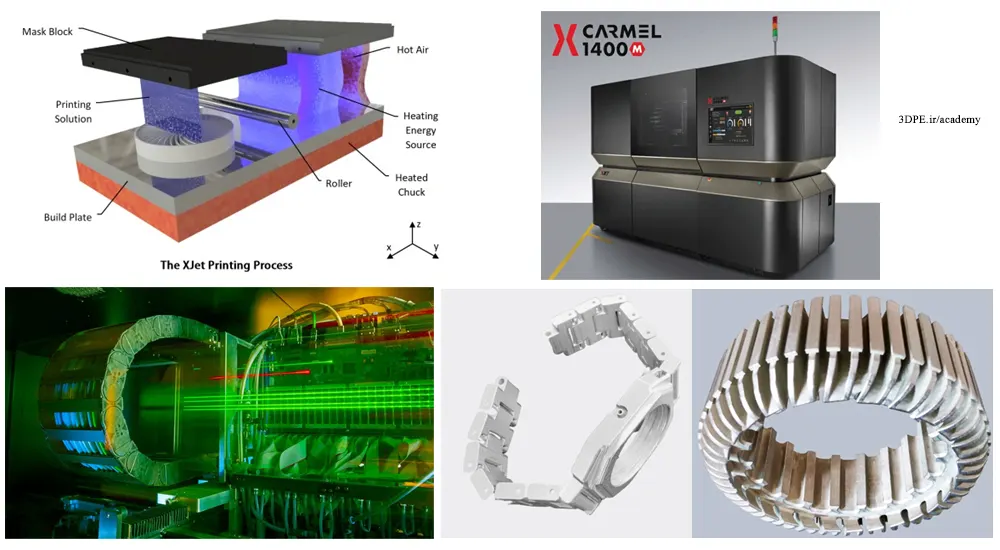

تصور کنید که میتوانید با سهولت و تکرارپذیری چاپگرهای جوهر افشان، قطعه سرامیکی یا فلزی را پرینت نمایید. کمپانی XJET3D میگوید فناوری تولید افزودنی نانوذرات اختصاصی آنها (NPJ AM) صرفنظر از اینکه هندسه چقدر پیچیده است، قسمتهایی که باید سریع و با دقت چاپ شوند را میسازد.

NPJ دارای یک هد چاپ با هزاران نازل جوهری مقیاس نانومتریست (بنام Mask Block) که همزمان میلیونها قطره بسیار ریز ماده اصلی (جوهر سرامیک یا فلز) و ماده پشتیبانی را روی سینی ساخت با لایهگذاری بسیار نازک اسپری میکند. بنابراین تقریباً هر هندسه بسیار پیچیدهای هم قابل چاپ است. از آنجاکه تکیهگاه بخشهای آویزان قطعه (بافت پشتیبانی) با یک ماده تجزیه شونده محلول ساخته میشوند، مراحل پسپردازش (بادزنی پودر خام و … ) وجود ندارد و صرفه جویی در زمان فراهم میشود. بعنوان آخرین مرحله، قطعه در کورههای حرارتدهی مرسوم صنعت، پیوند نهایی ذرات را تثبیت میکند (مانند سایر روشهای پرینت صنعتی بستر پودری که توضیح داده شد).

- جزئیات و حفرههای داخلی: 200 میکرومتر

- دقت: 50 میکرومتر

- صافی سطح: 1.6 میکرومتر

- تراکم (چگالی): 99.5 درصد

اصل اساسی NPJ، استفاده از مواد نانوذرات است. با این کار، میتوان بطور همزمان دو متریال قطعه و موفت نگهدارنده را چاپ کرد (ماده بسیار سخت اما محلول). بعد از اتمام ساخت، ماده موقت پشتیبانی از طریق فرآیند اتوماتیک در آب شسته میشود. مرحله پخت نهایی در کوره صنعتی استاندارد دمای پایین انجام میشود.

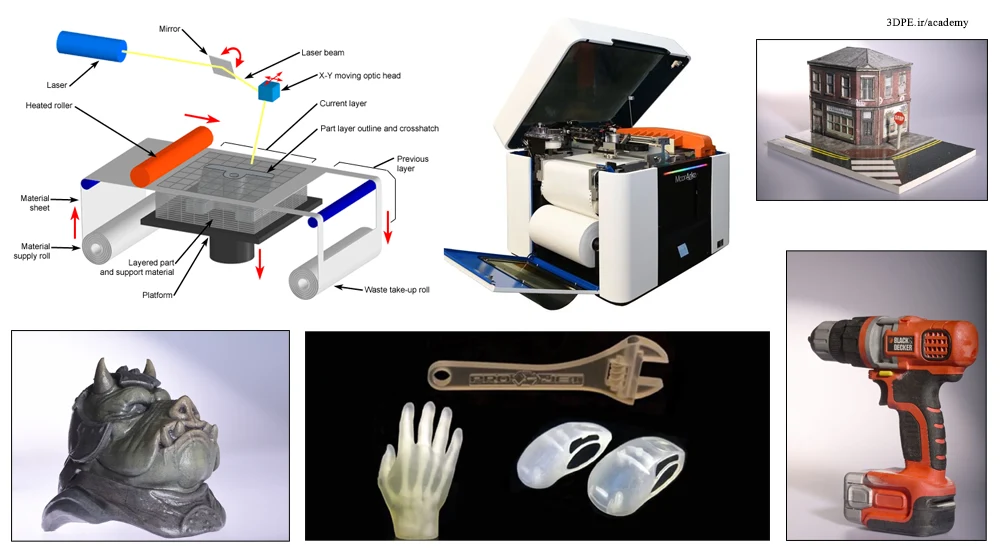

کارکرد اصلی این سیستم کارآمد (که این روزها بخاطر هزینه زیاد و کارکرد دکوری قطعاتش)، دیگر منسوخ شده بر پایه مکانیسمی است که یک ورق نازک پلاستیک یا کاغذی را روی پلتفرم حرکت میدهد؛ غلتک حرارتی به ورق فشار وارد میکند تا به لایه زیرین بچسبد و یک لیزر هر لایه ورق را برش میدهد. یعنی قسمتهای مختلف پرینت با انباشته شدن، چسبیدن و بریدن لایههایی از متریال که روکش چسبناک دارند بوجود میآید. لیزر طرح هر بخش را روی هر لایه، برش میدهد. این فرآیند گاهی سبب ایجاد مقدار قابل توجهی دود در دستگاههای سایز بزرگ صنعتی میشد.

بعد از این که هر برش تمام شد، بستر چاپ به اندازه ضخامت یک لایه پایین میرود و ورقه بعدی روی لایههای دپوزیت شده قرار میگیرد تا غلتک حرارتی فشار را برای ساخت یک لایه جدید وارد کند. این فرآیند تا پایان پرینت تکرار می شود. بعد از برش هر لایه، متریال اضافی که باقی می مانند، نقش ساپورت را در طول پرینت بازی میکنند.

نسبت به نوع ورق رزین مصرفی، فرآیند LOM دارای یکی از بالاترین درجه حرارتهای عملیاتی را دارد. از طرف دیگر، استحکام جسم پرینت شده تا حد زیادی به رزین و پرداخت نهایی وابسته است. همچنین، استفاده از ورق رزین تنها به اجسامی که با متریال کاغذ و پلاستیک پرینت میشوند محدود است. ورقههای نازک فلزی یا جوش داده میشوند (بوسیله لحیم حرارتی یا جوش اولتراسونیک) و یا بهم چفت میگردند تا قطعه را بسازند. در کل استفاده از فلز در فرآیند LOM بسیار نادر است.

در اولین بخش مقاله درباره روش ترموپلاستیک FDM صحبت کردیم؛ حالا آنرا دوباره بخاطر بیاورید و به خواندن ادامه دهید. تکنیک Atomic Diffusion Additive Manufacturing (ADAM) یا ساخت افزایشی توسط نفوذ (انتشار) اتمی، یک فرایند چاپ سه بعدی آلیاژ فلزی جدید است که اولین بار توسط کمپانی Markforged توسعه یافت. در این تکنیک، پرینتر فلزی مشابه همان پرینترهای FDM ترموپلاستیک کار می کنند ولی تفاوت در ساختار متریال است: ترکیب ترموپلاستیک در این حالت، درصد بسیار کمی بوده و فقط بعنوان چسب موقت پلیمر بالای 90 درصد فولاد (steel) عمل میکند. بنابراین از ذوب و اکسترود رشته پلاستیک-فولاد (که توسط بایندرهای پلیمری بهم متصل شدهاند)، قطعه خام (Green) فلزی پرینت و این قطعه “سبز” در کوره به روش مرسوم حرارت فلز، پخته می شود تا چسب ترموپلاستیکی حذف و فلز قوام یافته نهایی باقی بماند (این فرایند چاپ سه بعدی بر پایۀ قالبگیری تزریقی فلز ساخته شده است). این تکنیک برای تولید قطعات سری کمی که مستقیما استفاده میشوند یا تحت تنش هستند، سودمند است.

رول فیلامنت فولادی روش Metal FDM جدید و خاص بوده، فعلا قیمت بالایی دارد و همه جا در دسترس نیست. پس آنرا با سری فیلامنتهای فانتزی طرح فلز یا چوب که در بازار ایران فروخته میشوند، یکسان ندانید.

با هرچه ارزانتر شدن و پیشرفته تر شدن فناوری Metal FDM بزرگترین عیب FDM پلاستیکی که استحکام معمولی آن بود، برطرف خواهد شد. واقعا شگفت انگیز است که حالا میتوانید روی میز کارتان، ابزارهایی فلزی را پرینت کنید.

محدودیت Meta FDM:

هر پرینتری با ماده مصرفی این روش سازگار نیست. جهت استفاده از متریال فیلامنت فولادی، چاپگر باید ساختار اکسترودر تمام فلزی داشته و نازل آن نیز از آلیاژهای مقاوم باشد.

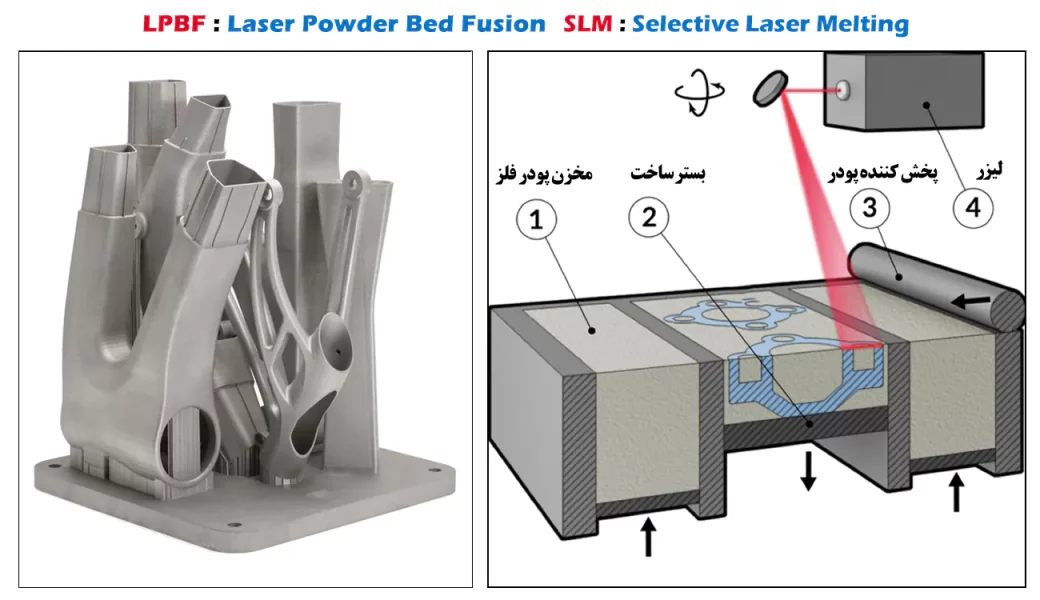

اصطلاحات مختلفی در صنعت برای اشاره به این تکنولوژی وجود دارد: جدای از SLM، جوش مستقیم لیزری فلزات (direct metal laser sintering:DMLS)، ذوب لیزری مستقیم فلزات (direct metal laser melting:DMLM)، همجوشی فلز لیزری (laser metal fusion:LMF)، لایه برداری لیزری (laser cusing) و همجوشی لیزر بستر پودری (laser powder bed fusion:LPBF) از جمله موارد دیگر هستند که در جزییات و روش کار تفاوتهایی دارند. اما دو نام اصلی LBPF و SLM عمومیت بیشتری دارند. در روش Selective Laser Melting از لیزر برای ذوب کامل پودر فلز آلمینیوم، فولاد، تیتانیوم استفاده می شود تا قطعه ای همگن تولید شود. این فناوری کاربردهای وسیعی در صنایع نظامی، هوافضا و پزشکی دارد ولی فعلا اندازه ساخت متوسطی دارد و یکی از پرهزینهترین روشهای ساخت فلزی محسوب میشود.

چاپگرهای سه بعدی LPBF از لیزرهای پرقدرت برای ذوب انتخابی پودر فلز استفاده می کنند. قطعات ذوب شده بصورت لایه به لایه بصورت مولکولی با هم ذوب می شوند تا زمانی که مدل همگن کامل شود.

در فرآیند چند آلیاژی DMLS معمولا از دو فلز با نقطه ذوب متفاوت استفاده میشود و با گرمای لیزر، فلز با نقطه مذاب پایینتر ذوب شده و مانند عامل تثبیتکننده برای پودر فلز مقاومتر عمل می کند. پس در تکنیکهای LPBF اپراتور چاپگر میتواند از مواد فلزی “خالص” استفاده کند یا ترکیب آلیاژها بکار برود.

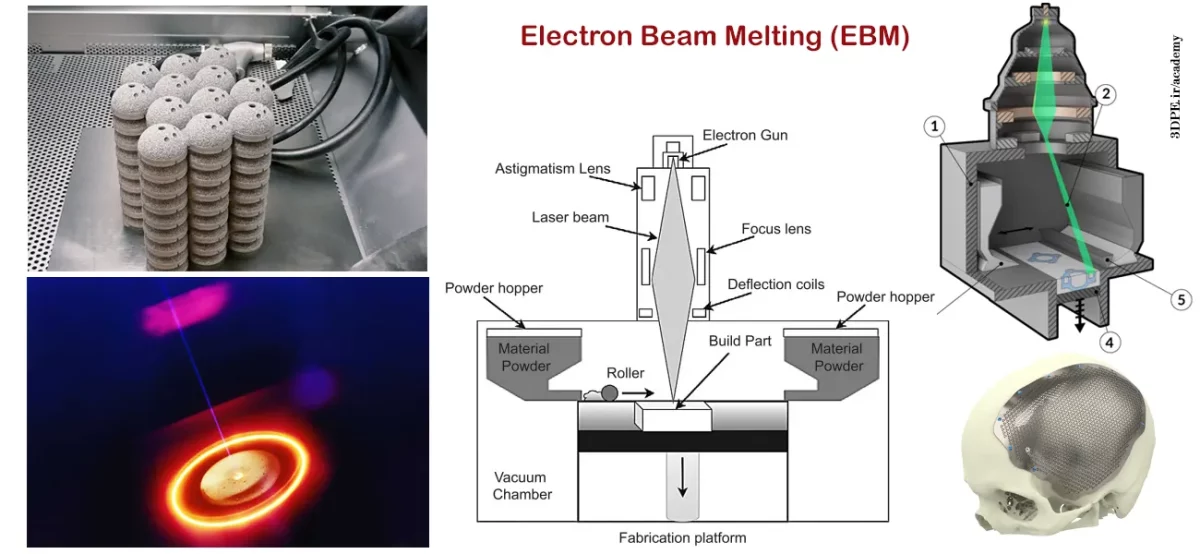

در فرآیند EB PBF/ EBM: Electron Beam Melting از پرتو الکترونی بجای پرتو لیزر استفاده میشود: ابتدا رشته فلز تنگستن (Tungsten Filament) در شرایط خلاء حرارت یافته تا الکترونهایی آزاد شوند که در واقع ذرات اولیه الکتریکی هستند. این ذرات توسط آهنربای الکتریکی شتاب گرفته، جهت داده شده و با سرعت بالا به سطح پودر فلز (متریال اصلی ساخت) برخورد میکنند. این کار اثر حرارتی کارآمدی بر روی ذرات پودر ایجاد میکند و قطعه فلزی بسیار مقاومی با لایهگذاری تدریجی ساخته میشود.

از تکنیک EBM مخصوصا برای ساخت قطعات سایز متوسط یا کوچک، در یک سری محدود یا تنها یک عدد استفاده میشود. به همین دلیل است که کاربران اصلی آن صنایع زیست پزشکی (مثلا ساخت پروتز)، صنایع هوا-فضا، پتروشیمی و صنایع خودروسازی هستند.

شرکت سوئدی Arcam از مجموعه شرکتهای GE Additive (وابسته به کمپانی جنرال الکتریک آمریکا)، برند برتر فناوری EBM جهان است. از تکنیک EBM یا Electron Beam Powder Bed Fusion (همجوشی بستر پودر پرتو الکترونی) مخصوصا برای ساخت قطعات سایز کوچک تا متوسط، سریهای محدود با هندسه بسیار پیچیده استفاده می شود. به همین دلیل است که کاربران اصلی آن صنایع زیست پزشکی (مثلا ساخت پروتز)، صنایع هوا-فضا، پتروشیمی و صنایع خودروسازی هستند.

برای آنکه از عملکرد درست پرتو الکترون اطمینان حاصل شود، تمام این مراحل در شرایط خلاء انجام می گردد. مزیت دیگر آنست که از اکسید شدن پودر فلز در زمان حرارت دهی جلوگیری می شود. دستگاههای شرکت Arcam دارای طیف متریال قابل پرینت عموما از تیتانیوم و آلیاژهای کروم کبالت هستند.

محدودیت EBM:

فرآیند Electron Beam Melting بر پایه نیروی الکتریکی است، بنابراین متریال مورد استفاده باید حتما رسانا باشد. در غیر اینصورت، هیچ گونه کنش و واکنشی بین پرتو الکترون و پودر اتفاق نمی افتد. در نتیجه تولید قطعات پلیمری یا سرامیکی بوسیله پرتو الکترون از لحاظ فنی غیر ممکن است. ماشین ای بی ام و متریال آن بسیار گران هستند.

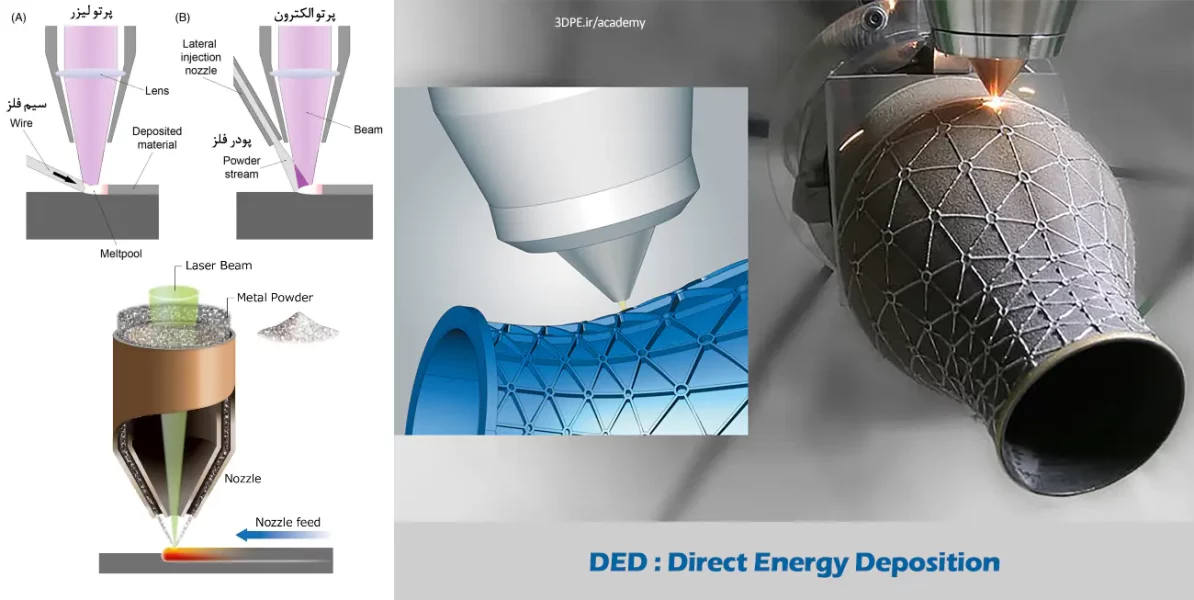

چه میشود اگر بتوانید علاوه ساخت یک قطعۀ فلزی جدید، گاهی فقط آنرا تعمیر کنید؟ یا ویژگی خاصی را به یک قطعه موجود اضافه کنید؟ تکنیک کاربردی Direct Energy Deposition برای تعمیر یا افزودن متریال اضافی به قطعات فلزی سالم یا خراب موجود استفاده میشود. پس کمتر برای تولید کامل یک قطعه فلزی بکار میرود.

چاپگر DED شامل یک نازل است که بر روی بازوی چند محوره نصب شده و متریال ذوب شده (پودر فلز یا سیم فلز) را روی سطحی معین دپوزیت میکند و متریال همانجا سفت و جامد می شود. فرآیند شامل اکستروژن مواد از سر نازل است اما نازل میتواند در جهات مختلف حرکت کند و بستر هم ثابت نیست: متریال بواسطۀ شاسی چهار یا پنج محوره در هر زاویه ای دپوزیت شده و توسط یک لیزر یا پرتو الکترونی ذوب می گردد. در این فرایند می توان پلیمر و سرامیک هم بکار برد، اما معمولاً از فلزات بصورت پودر یا سیم، استفاده می شود.

رسوب انرژی هدایت شده (DED) یک اصطلاح مرجع است که میتواند طیف وسیعی از فرآیندهای چاپ سه بعدی مشابه را پوشش دهد: لیزری (L-DED) – پرتو الکترونی (E-DED) – قوس الکتریکی (DED Electric Arc) – DED مذاب (Molten) – DED سایشی (Friction). این روشهای مختلف، همگی از انرژی قدرتمند بمنظور ذوب و رسوب مواد فلزی بطور همزمان استفاده میکنند. تفاوتها در شکل مواد مانند سیم یا پودر و نوع منبع انرژی مانند لیزر، پرتو الکترونی، قوس الکتریکی، سرعت مافوق صوت یا گرماست.

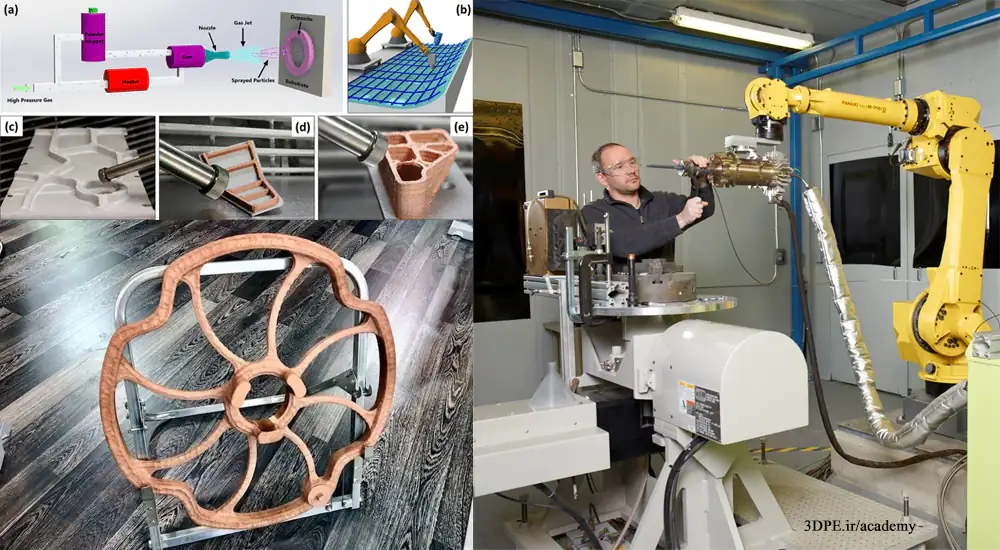

اسپری سرد (کُلد اسپری) که به آن «رسوب ذرات مافوق صوت» نیز گفته می شود، یک فرآیندپوششدهی ثثبیت پودری با انرژی بالای حالت جامد است. روشی کارآمد برای استفاده از آلیاژهای فلزی و ترکیبات فلزی بمنظور کاربردهای متعدد صنعتی.

اسپری سرد از یک گاز حامل فشار بالا با حرارت الکتریکی مانند نیتروژن یا هلیوم استفاده میکند تا پودرهای فلزی را از طریق یک نازل مافوق صوت de Laval بالاتر از سرعت بحرانی برای چسبندگی ذرات شتاب دهد. مکانیسم پیوند ترکیبی از بهم پیوستگی مکانیکی و پیوند متالورژیکی از تبلور مجدد در سطح مشترک ذرات بسیار فشرده است.

رسوب متریال فلز با گاز تحت فشار هیدروژن یا هلیوم و با سرعت مافوق صوت – بخش «سرد» در نام این فرایند به این واقعیت اشاره دارد که پودرهای مورد استفاده ذوب نمی شوند؛ بلکه، شتاب بسیار بالا روی پودر اثر می گذارد و آنرا نرم می کند و باعث ایجاد یک پیوند متالوژیک با لایۀ زیرین میگردد.

تولید افزایشی قوس سیمی فلز یا Wire arc additive manufacturing WAAM، چیزی شبیه فرآیند مرسوم جوشکاری ریخته گری (جوشکاری قالبی) بوده که سالهاست در صنایع سنگین و هوانوردی بکار می رود. در تکنیک WAAM از سیم فلز بعنوان متریال و از قوس الکتریکی بعنوان منبع انرژی استفاده می شود.

قوس سیمی، چاپ سریع و مقرون بصرفه اشیاء فلزی – ساخت قطعات فلزی بسیار بزرگ – امکان ساخت با هر فلز قابل جوشکاری – حجم و نرخ دپوزیت بالا و کاهش متریال مصرفی را فراهم می کند.

بغیر از WAAM، هیچ راه دیگری وجود ندارد که بتوان قطعات فلزی بزرگ و کارکرد مستقیم را به این سرعت و دقت ساخت. از قوس سیمی در صنایع نظامی، دریایی، معماری و هوافضا استفاده می شود.

قطعات حاصل از فناوری WAAM پس از ساخت ماشینکاری می شوند که در مقایسه با فرآیندهای تولید سنتی فلز، گاهی تا حدود 70 درصد در مصرف مواد صرفه جویی می شود و زمان تولید نیز کاهش چشمگیری دارد.

نتیجهگیری تقسیمبندی فناوریهای چاپ سه بعدی

با مرور مطالب فوق، به این برداشت نهایی خواهید رسید که در زمان کنونی بهترین انواع پرینتر سه بعدی با شرایط بازار ایران به ترتیب الویت عبارتند از:

دستگاه FDM (راهنمای خرید پرینتر سه بعدی در ایران)

دستگاه DLP

دستگاه SLA

فناوریهای دیگر عالی هستند ولی هزینه و دردسرهای تعمیر، تعویض قطعات، تهیه متریال دستگاههای صنعتی مثل SLS و … برای اکثر کاربران ایرانی مشکل است. در حوزه بازار کشورهای صنعتی، قیمت انواع فناوریهای پرینتر سه بعدی فلزی تدریجا رو به کاهش است، اما همچنان این سیستمها (به استثنای روش Metal FDM) برای مشاغل تجاری کوچک تا متوسط قابل دسترس نیستند و فعلا در انحصار سازمانهای دولتی یا خصوصی کلان و صنایع ملی کشورهاست. بعلت تحریم جهانی ایران و عدم امکان واردات محصولات خارجی، در داخل کشورمان چند شرکت دانشبنیان، شروع به ساخت چاپگرهای فلزی slm و … کردهاند.

به پایان این مبحث طولانی رسیدیم. امیدواریم از خواندن آن لذت برده باشید. اگر شما نوع جدیدی از پرینتر سه بعدی میشناسید، در بخش نظردهی برای ما ارسال نمایید.

منابع:

aniwaa.com/guide/3d-printers/3d-printing-technologies

3dnatives.com/en/3d-technologies

carbon3d.com/resources/blog/the-7-types-of-additive-manufacturing

all3dp.com/1/types-of-3d-printers-3d-printing-technology

ultimaker.com/learn/types-of-3d-printing-technologies

xometry.com/resources/3d-printing/types-of-3d-printing

stratasys.com/en/guide-to-3d-printing/technologies-and-materials/p3-technology

3dgence.com/3dnews/3d-printing-technologies-types-and-advantages