در این راهنما، ما به توضیح بخش های اصلی اکسترودر می پردازیم و تفاوت ها و مزایای مدل های مختلف اکسترودر، انواع محبوب در بازار و همچنین نازل چاپگر سه بعدی و مواد معمول را نشان خواهیم داد.

برای بیشتر سازندگان و یا علاقه مندان، بسته به این که از چه کسی سوال کنی، پرینتر سه بعدی به معنی یک سازنده میباشد که از سیستم های Fused Deposition Modeling :FDM یا Fused Filament Fabrication استفاده می کند.

به طور خلاصه، FDM تشکیل شده از رشته های پلاستیکی که توسط یک نازل به یک بلوک فلزی حرارتی وارد می شوند و پس از ذوب و اکسترود شدن به صورت لایه های از پیش تعیین شده در می آیند. این الگو به صورت مداوم تکرار می شود و لایه ها روی هم انباشته می شوند تا به صورت یک جسم جامد سه بعدی در بیایند.

تمام فرایندهایی که به صورت ذوب ماده و بیرون دادن آن به صورت قطعه هایی که به هم مونتاژ می شوند هستند، به نام اکسترودر شناخته می شوند. این کار از لحاظ فنی چندان پیچیده نیست ولی بخش های زیادی وجود دارند که به پرینتر سه بعدی شما کمک می کنند که پلاستیک را اکسترود کند.

اکسترودر پرینتر سه بعدی چیست؟

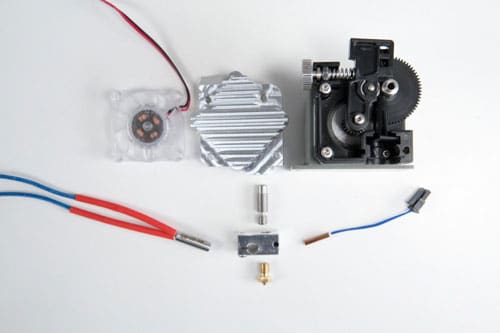

اکسترودر پرینتر سه بعدی مجموعه ای از قطعات است که در کنار هم، حرکت و ذوب فیلامنت پلاستیکی را مدیریت میکند. برخی افراد فکر می کنند اکسترودر تشکیل شده از یک موتور و اجزای وابسته به آن که فیلامنت را جابجا می کند و بعضی دیگر فکر میکنند کل پروسه مونتاژ از جمله حرارت دادن و ذوب کردن و نگهداری فیلامنت کار اکسترودر است.

با هدف ساده فهم کردن، ما در این راهنما کل پروسه مونتاژ را به عنوان اکسترود در نظر می گیریم. در شروع و برای توضیح اجزای حیاتی اکسترودر پرینتر سه بعدی، ما آن را به دو بخش تقسیم می کنیم: The Cold end و The Hot end.

-

بخش Cold End اکسترودر

همان طور که از نام آن پیداست، Cold End سرد است. Cold End به بخش بالایی اکسترودر پرینتر سه بعدی اشاره دارد که تغذیه فیلامنت از آن طریق صورت می گیرد و سپس به سمت Hot End حرکت می کند تا بر روی بستر چاپ ذوب و اکسترود شود.

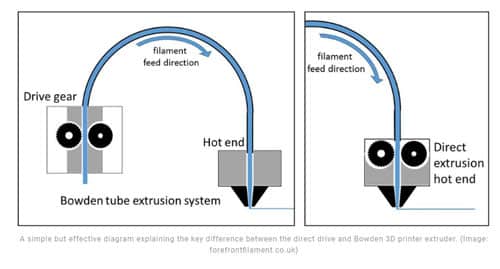

این که موقعیت Cold End در پرینتر سه بعدی شما کجا قرار گرفته است به این مربوط می شود که اکسترودر چاپگر سه بعدی شما یا Direct Drive است و یا Bowden (هر دو در پایین توضیح داده شده اند). دستگاه Lulzbot Taz 6 که عکس آن در بالا موجود است از سیستم Direct Drive برای اکسترودر خود بهره می برد و فیلامنت را به سمت پایین و داخل Print Head هدایت می کند و از آنجا مستقیم وارد Hot End می شود.

در این بخش خبری از حرارت دادن به فیلامنت نیست. Cold End شامل موتور و دنده های اکسترودر است که معمولا یا در قاب پرینتر و یا روی Print Head نصب می شود که این به مدل اکسترودر بستگی دارد.

مجرایی با نام PTFE ، متریال فیلامنت را به صورت روان به سمت Hot End هدایت می کند (دوباره، این نیز به مدل اکسترودر بستگی دارد که بعدا به صورت مختصر درباره آن توضیح می دهیم). وجود لوله ها برای اکسترودر پرینترهای سه بعدی Bowden ضروری است و باید به هر دو سر وصل باشد تا فیلامنت را هدایت کرده و فشار کافی را برای تغذیه آن به داخل Hot End فراهم آورد.

-

چه اتفاقی در Cold End اکسترودر می افتد؟

در اصل Cold End شامل یک موتور پله ای، نوعی چرخ دندانه دار، یک پیچ دندانه دار یا چرخ دنده، یک فنر فشرده (معمولا به عنوان نگهدارنده) برای نگهداری فیلامنت و همینطور لوله های PTFE برای هدایت فیلامنت است. به غیر از لوله های PTFE (که در سیستم اکسترودر Direct Drive ضروری نیست) این بخش ها در هر دو سیستم Direct Drive و Bowden یکسان است.

موتور استپر (که در عکسهای این مطلب با یک چرخ دنده فلزی در اکسترودر پرینتر سه بعدی دیده می شود)، حرکت دادن (اکستروژن) فیلامنت را پرینتر سه بعدی انجام می دهد. موتورهای استپر DC در حرکت های کوچک دارای دقت بسیار بالایی هستند و نیروی گشتاور بالایی را در سرعت های پایین دارند. این دقیقا همان چیزی است که برای وارد کردن مقدار دقیقی از فیلامنت در اکسترودر لازم است.

موتور استپر به تنهایی برای تغذیه فیلامنت تا Hot End کافی نیست. قطعات الحاقی دیگری به موتور لازم است تا به صورت فیزیکی فیلامنت را گرفته و آن را در سرتاسر مسیر تا رسیدن به Hot End هدایت کند.

برای این کار، معمولا ترکیبی از دنده و پیچ یا میله دنده دار لازم است (در تصویر بالا می بینیم که میله دنده دار به یک چرخ دنده پلاستیکی متصل شده است) که به عنوان چرخ دنده همراه با یک یاتاقان یا یک ماده بدون اصطکاک دیگر استفاده می شود.

اغلب فنر، فشار کافی را به فیلامنت وارد می کند که این نیز به حرکت آزادانه فیلامنت کمک می کند ( همان طور که توسط چرخ دنده یا پیچ دنده دار فرمان داده شده). این ترتیب معمولا به این صورت دیده می شود که موتور، فیلامنت را مستقیما تغذیه می کند.

البته مدل های دیگری از Cold End اکسترودر پرینتر سه بعدی وجود دارند که با ترتیبی کمی متفاوت با آنچه گفته شد برای تغذیه فیلامنت عمل می کنند. این تفاوت ها مدعی نیروی بیشتر و تغذیه سریع تر فیلامنت هستند.

نمونه مناسب این قضیه Bondtech و اکسترودر معروف آن است: از دو چرخ دنده متقارن برای فشار آوردن به فیلامنت از دو جهت استفاده می کند. نتیجه افزایش بسیار زیاد فشار برای حرکت دادن فیلامنت است.

همان طور که گفته شد، تفاوت هایی در عملکرد اکسترود پرینتر های سه بعدی نسبت به هم وجود دارد که هر کدام دارای نقاط ضعف و قوتی هستند. بعد تر در مورد این تفاوت ها بین اکسترودر ها بیشتر سخن خواهیم گفت.

-

سیستم اکسترودر Direct Drive Extruders یا یک تکه

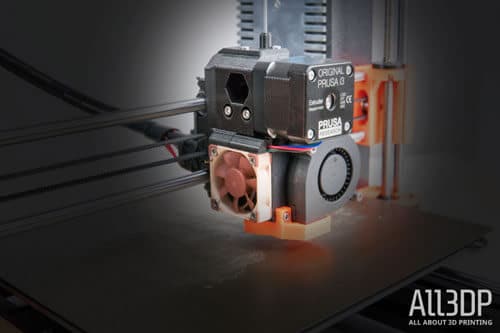

در متد Direct Drive (سیستم درایور مستقیم یا درایور یک تکه)، جای قرار گیری موتور درست در بالای Hot End است. چنین ترتیبی مسافت طی شده توسط فیلامنت را کوتاه می کند و برای پرینتر های سه بعدی اطمینان بخش بوده و کار با فیلامنت انعطاف پذیر یا flexible folament نیز مناسب است.

البته توجه داشته باشید که Direct Drive حتما نشان دهنده توانایی کار با فیلامنت های انعطاف پذیر نیست (بعضی از دستگاه های ضعیف یا ارزان قیمت در انجام این کار ناتوانند؛ اما فیلامنتهای انعطاف پذیر برای گذراندن مسیر طولانی و پر پیچ و رسیدن به هدف مشکلی نخواهند داشت). ناراحتی بی فایده است، پس توجه خود را روی توانایی و محدودیت های اکسترودر خود متمرکز کنید.

یکی دیگر از مزایای استفاده از Direct Drive ، کنترل بهتر بر روی تحویل گرفتن فیلامنت است. این سیستم با قرار گرفتن مستقیم در بالای Hot End باعث می شود فیلامنت مسیر کوتاه تر و بدون پیچ و خمی را طی کند که به همین دلیل احتمال خمیدگی و پیچ خوردگی کمتری زیر فشار اکسترود، آنرا تهدید می کند.

اکسترودرهای پرینترهایی که یک تکه هستند دارای Print Head بزرگ تر و بلند تری می باشند. از آنجا که موتور و دیگر قطعات به Print Head اضافه شده اند، طبیعتا بی دلیل نیست که با این سیستم، گاهی در حرکت Hot End بر روی بستر چاپ و دپوزیت پلاستیک، اختلال به وجود بیاید.

این چیزی است که پرینترهای سه بعدی حرفه ای با آن تطبیق داده شده اند ولی در پرینترهایی که خوب مونتاژ نشده اند یا ارزان قیمت هستند، این تاثیر در کیفیت چاپ و با ایجاد چروک در محصول خود را نشان می دهد. علت آنست که پرینتر در زمان تغییر حرکت، دچار نوسان و تکان بیش از حد می شود (در سیستمهای حرکتی ضعیف و قدیمی).

-

سیستم اکسترورد Bowden Extruders یا دو تکه

توصیف تفاوت بین اکسترودر های Direct Drive یک تکه و Bowden دو تکه ساده است؛ تصور کنید با فاصله چند قدم از سوراخ یک دیوار ایستاده اید و میخواهید یک رشته ماکارونی را از داخل آن رد کنید. حالا تصور کنید که تنها چند سانتیمتر با دیوار فاصله دارید و می خواهید همان کار را بکنید. در اولی فضای بین شما زیاد است و احتمال لرزش و خم شدن و پیچ خوردن آن وجود دارد و در دیگری اینگونه نیست.

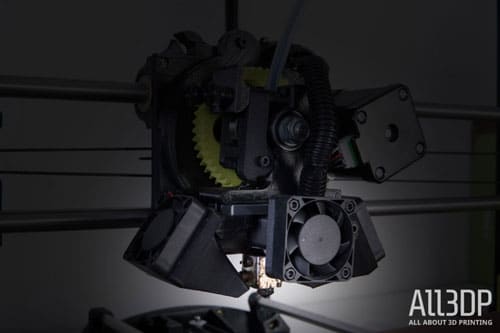

بجای آن که موتور و چرخ دنده مستقیما در بالای Hot End قرار بگیرند (توضیح بخش قبل) یعنی همان طور که در Direct Drive اتفاق می افتاد، در مدل Bowden ، مونتاژ موتور و چرخ دنده در داخل قاب (شاسی) پرینتر قرار دارد. مدل Bowden یک مزیت اساسی نسبت به مدل Direct Drive دارد و آن سرعت است.

از لحاظ فنی این دو مدل چندان تفاوتی با هم نمی کنند. شما همچنان موتور استپر و پیچ/ میله دندانه دار دارید که فیلامنت از داخل آنها رد می شود. از آنجا که در این حالت فیلامنت، مسیر بیشتری را برای رسیدن به Hot End و ذوب شدن باید طی کند، استفاده از لوله های PTFE ضروری است.

با برداشته شدن وزن و حجم اکسترودر از بالای Print head اصطلاحا آزادی بیشتری حاصل میشود تا پک نازل با سرعت بیشتری کار کند و در ضمن به دلیل ثبات، اثر مخرب ناخواسته ای بر روی قطعه کاهش می یابد.

یکی از آثار جانبی جابجایی اکسترودر در حالت «Bowden» آنست که فیلامنت باید مسیر طولانی تری در داخل لوله ای بپیماید که از تحمل رشته فیلامنت عریض تر است و فیلامنت امکان این را پیدا می کند که به آرامی خم شود. با انباشته شدن فیلامنت در مسیر و بدون تنظیمات درست، ایجاد فشار به تاخیر می افتد و بر روی Hot End اثر می گذارد. به طور خلاصه، اگر تنظیمات retraction (ریترکشن) را نیز به درستی اعمال نکنید، ممکن است کار شما دچار خطا شود.

یکی دیگر از مسائل مربوط به تنظیمات اکسترودر Bowden، اصطکاک است. نظر به این که فیلامنت باید راه درازی را در لوله بپیماید وجود نیروی گشتاور و پیچشی کافی بر روی فیلامنت برای رسیدن به Hot End لازم است. به همین دلیل موتور های اکسترود Bowden نیروی گشتاوری بیشتری ارائه می دهند.

نکته: از پرینترهای سه بعدی با اکسترودر Bowden می توان به انواع پرینتر دلتایی و همچنین برند معروف آلتی میکر Ultimaker هلند و پرینتر با اکسترودر مستقیم برند آمریکایی MakerBot و Prusa کشور جمهوری چک اشاره کرد.

- مزایا و معایب اکسترودرهای یک تکه و دو تکه | Direct Drive VS Bowden Extruders |

وقتی در مورد اکسترودر پرینتر سه بعدی صحبت می شود همیشه در یک نکته یعنی توانایی کار با فیلامنت انعطاف پذیر بحث وجود دارد. کدام بهتر است، Bowden یا Direct Drive ؟

این بحث احتمالا از آن جا پیش می آید که فیلامنت انعطاف پذیر یا فلکسیبل، توسعه پیدا کرده و در دسترس هستند و تلاش برای استفاده از آنان بیش از مواد دیگر است. به همین دلیل بحثی در مورد اکسترودرهای Bowden و این که آن ها نمی توانند با فیلامنت های انعطاف پذیر کار کنند، شکل گرفته که البته در مورد دستگاه های جدیدتر اغلب درست نیست.

مقاله مرتبط: ۵ نکته مهم هنگام کار با فیلامنت فلکسیبل پرینتر سه بعدی

هر اکسترودری می تواند با فیلامنت های انعطاف پذیرکار کند؛ اما مشکل آنجا پیش می آید که این مواد در هیچ نقطه ای پیش از Pinch point اکسترودر متوقف نمی شوند. گاهی این یک مشکل طراحی است که حتی در برخی از اکسترودر های Direct Drive نیز وجود دارد.

موادی مانند TPU (نوعی فیلامنت فلکسیبل)، شبیه اسپاگتی نرم و شل هستند و به همین سبب نیاز به راهنمایی بهتری دارند تا از پیچیده شدن آنها به هم و چسبیدن در اطراف اجزای متحرک جلوگیری شود. اگر شما دنبال استفاده از فیلامنت های منعطف هستید در محل هایی که فیلامنت با چرخ دنده و یاتاق درگیر شده و ورودی آن به فضای حرارتی، نیاز به کمی فضای باز دارید.

این امر در مورد اکسترودر چاپگر های سه بعدی بسیار مهم است اما برای موفقیت کافی نیست. تنظیماتی وجود دارند که باید حتما در نظر داشت، مانند سرعت و استرداد Retraction.

-

بخش Hot End اکسترودر

زمانیکه Cold End ، فیلامنت را اداره کرده و در صورت لزوم آن را فشار داده یا می کشد؛ Hot End جایی است که داغ شدن اعمال میشود.

در داخل مونتاژی که به Hot End معروف است، فیلامنت از محفظه گرم عبور می کند که آنرا از حالت جامد به حالت مایع در می آورد. ساده به نظر می رسد و تقریبا اینگونه هم هست. اگرچه اتفاقات زیادی رخ میدهد تا فیلامنت به داخل بستر چاپ اکسترود شود.

راهنمای هات اند تمام فلزی پرینتر سه بعدی

-

در Hot End چه اتفاقی می افتد؟

از بالا به پایین، Hot End چاپگر سه بعدی شما دارای یک ترتیب خاص قطعات است. یک تفاوت کوچک وابسته به این که شما از PTFE/PEEK یا Hot End All-Metal استفاده می کنید، وجود دارد. اینجا ما در موردAll-Metal صحبت می کنیم. در بخش بعدی به طورمختصر به تفاوت این دو اشاره خواهیم کرد.

اول از همه، لوله تغذیه فیلامنت است (در عکس بالا نیست). در هر دو مدل Bowden و Direct Drive به سادگی لوله PTFE از Cold End خارج می شود. اگرچه توجه داشته باشید که همه اکسترودرهای Direct Drive این ویژگی را ندارند.

در اکسترودرهای Bowden، لوله های تغذیه فیلامنت را مستقیما و از طریق Heat Sink وارد Heat Break می کنند. Heat Break به Hot Sink متصل است و این اتصال به سادگی توسط لوله فولادی ضدزنگ ( یا هر فلز غیر رسانای گرمای دیگری مثل تیتانیوم) صورت گرفته است.

قسمت Hot End به دو بخش تقسیم می شود (در عکس زیر به دو اتصال جداگانه توجه کنید- بلندتر برای Hot Sink و کوتاه تر برای Hot Block) و دارای یک سطح داخلی است. Heat Break به فیلامنت امکان می دهد تا برای عمل اکستروژن، آزادانه از نازل عبور کند.

اما از آنجایی که حرارت در این پروسه نقش دارد و برای ما دقت بسیار مهم است و با موادی که ذوب می شوند سر و کار داریم، مدیریت دما امری حیاتی است. ترکیب Heat Break و Heat Sink مرز مشخصی را می سازد که در آن فیلامنت با بالاترین دما داغ می شود.

بخش فوقانی که معمولا توسط Heat Sink و فن اختصاصی خنک است ( یا در بعضی موارد عجیب سیستم خنک کننده آبی دارد) ، از فرار گرما از داخل Hot End و ضعیف شدن فیلامنت پیش از اکسترود شدن جلوگیری می کند. به این پدیده Heat Creep می گویند.

بخش پایینی Heat Break در بین یک Heater Block، یک کارتریج گرمایی، یک ترمیستور تقویت دما و نازل قرار دارد و معمولا از آلومینیوم ساخته می شود. Heater Block انتقال یکپارچه فیلامنت را از انتهای باز لوله Heat Break به نازل تضمین می کند.

دمای لازم برای ذوب کردن فیلامنت باید از جایی تهیه شود و اینجاست که کارتریج گرمایی وارد می شود. تحت یک جریان الکتریکی، کارتریج داغ می شود و گرما را از طریق Heater Block به نازل انتقال می دهد.

نکته: قطعه Power Resistor به عنوان جایگزین گرمایشی وجود دارد اما چندان رایج نیست.

همچنین در میان Heater Block یک ترمیستور (thermistor) قرار دارد: یک وسیله کوچک که دمای بلوک را به صفحه پرینتر سه بعدی انتقال می دهد تا برای تنظیمات استفاده شود. به صورت عمومی این کار را توسط تغییر مقاوت خود در برابر دما انجام می دهد و در نتیجه دما نسبت به مقاومت در زمان مشخص تغییر می کند.

بعد از این، در لبه دیگر سیستم، نازل وجود دارد. یک قطعه کوچک فلزی ماشین کاری شده است و نازل خود شامل یک محفظه است- جایی که فیلامنت مذاب در آن قرار می گیرد- که به صورت مخروطی به قسمت باز نازل متصل می شود.

مقاله مرتبط: ۱۰ مدل برتر پرینتر سه بعدی دو نازله

این قسمت باز یک قطر بسیار دقیق دارد که به آن چه شما می خرید، وابسته است. بیشتر چاپگر های سه بعدی رومیزی به صورت استاندارد دارای نازل با قطر ۰٫۴ میلیمتر است اما اندازه های متفاوت دیگری نیز موجود است.

برنج به صورت پیش فرض ماده مورد استفاده برای ساخت نازل است اما در حالی که این ماده برای کار با مواد نرم مثل PLA و ABS مناسب است، فیلامنت هایی که افزودنی های سخت دارند مانند فیلامنت طرح چوب یا طرح فلز یا فیبر کربن، می توانند به سرعت آن را دچار تغییر شکل کرده یا خراب کنند. برای کار با فیلامنت های تخصصی بهتر است نازل با موادی مانند فولاد ضد زنگ و یاقوت ساخته شود.

نازل پرینتر سه بعدی دنیایی از گزینه ها دارد پس ما جزئیات گزینه های محبوب و تفاوت های آنان را در ذیل بخش های مخصوص آنها توضیح خواهیم داد.

-

تنوع قطعه Hot End چاپگر سه بعدی

پیش از آن که وارد بحث نازل شویم یک سری تمایز مهم وجود دارد که لازم است بدانیم. عموما Hot End به مدل All Metal گفته می شود. به طور معمول در Hot End از PEEK (polyether ether keton) به عنوان عایق برای لوله PFTE یا polytetrafluoroethylene که وظیفه انتقال فیلامنت به بخش ذوب را دارد، استفاده می شود.

در مواقعی که می خواهیم با فیلامنت PLA یا فیلامنت ABS که نیاز به دمای معمول دارند، پرینت کنیم این کار به سادگی انجام می گیرد و لوله پایپ کافی است. با این وجود برای پرینت کردن با فیلامنتهای جدید بازار، نیاز به دمای بالاتری دارید که باعث سوخت لوله PEEK و PTFE میشود.

مدل All Metall Hot End برای کار با موادی که به درجه حرارت بالاتری نیاز دارند معرفی شده است. به جای عایق PEEK از فولاد ضد زنگ استفاده می شود که ( همان طور که در بالا توضیح داده شد) لوله PTFE را که از Cold End می آید جدا می کند.

-

مدلهای بروز شده و محبوب Extruder و Hot End

یکی از راه های بهبود عملکرد در پرینتر سه بعدی، تعویض قسمت های اصلی اکسترودر و Hot End با مدل های بروز شده موجود در بازار است. اینجا منتخبی از Hot End و اکسترودرهای به روز شده تا تاریخ نگارش این مطلب را که با اکثر پرینترهای سه بعدی رومیزی و صنعتی سازگار است را برای شما آورده ایم.

اگر می خواهید این قطعات را در دستگاه خود تعویض کنید از سازگاری آنها با دستگاه خود و تنظیمات سایز فیلامنت مطمئن شوید ( برای مثال فیلامنت ۱٫۷۵ میلیمتر یا ۳ میلیمتر، جریان برق ۱۲ ولت یا ۲۴ ولت و …).

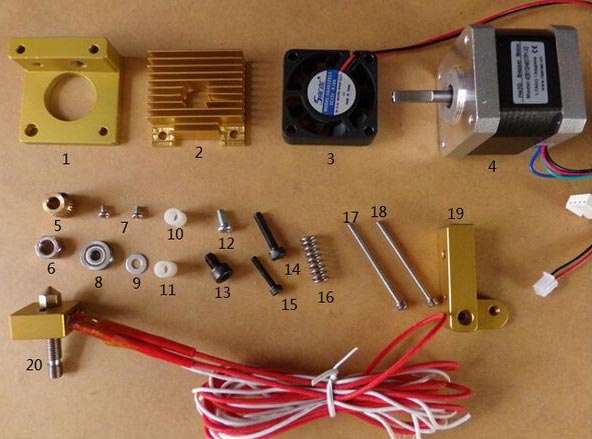

۱- اکسترودر MK8

عکس فوق، پک اکسترودر تک نال MK8 Geeetech است که کیفیت فوق العاده و بهترین عملکرد را برای چاپگر سه بعدی دارد. به سادگی با اضافه کردن یک نگهدارنده، می توانید پک اکستروژن دو نازله خود را هم مونتاژ کنید. با موتور پله ای ۴۲BYGHW818، براحتی می توانید مشکلات اکستروژن ناهموار، وصل کردن منظم و بارگذاری مجدد مواد را حل کنید. در بازار این استاندارد پک اکسترودر، تنوع خوبی دارد و قیمت آن نسبت به دیگر استاندارها بهتر است.

۲- اکسترودر BONDTECH EXTRUDER

این اکسترودر که توسط Bondtech تولید شده اکنون سرآمد اکسترودرها محسوب می شود. این یک سیستم دنده ای است که از دو چرخ دنده استفاده می کند تا فیلامنت را از دو طرف درگیر کند. نتیجه این می شود که می تواند فیلامنت را به خوبی نگه دارد، حتی در صورتی که فیلامنت شکاف بردارد یا موتور نیروی کافی برای رساندن فیلامنت به Pinch Point را از دست بدهد.

این اکسترودر که توسط Bondtech تولید شده اکنون سرآمد اکسترودرها محسوب می شود. این یک سیستم دنده ای است که از دو چرخ دنده استفاده می کند تا فیلامنت را از دو طرف درگیر کند. نتیجه این می شود که می تواند فیلامنت را به خوبی نگه دارد، حتی در صورتی که فیلامنت شکاف بردارد یا موتور نیروی کافی برای رساندن فیلامنت به Pinch Point را از دست بدهد.

۳- اکسترودر FLEXION

این اکسترودر و Hot End توسط افرادی تهیه شده که در کار تولید فیلامنت NinjaFlex هستند و طوری مهندسی شده است که با فیلامنت های انعطاف پذیر بدون هیچ مشکلی کار کند. بسیار جمع و جور و سبک وزن است و دارای یک برس تمیز کننده چرخ دنده نیز هست. در حال حاضر برای تعویض اکسترودرهای Mk8 و MK10 که در دستگاه های ارزان قیمتی مانند Prusa-Style 3D به کار رفته مناسب است. پکیج به صورت کامل و همراه با Hot End عرضه می شود.

این اکسترودر و Hot End توسط افرادی تهیه شده که در کار تولید فیلامنت NinjaFlex هستند و طوری مهندسی شده است که با فیلامنت های انعطاف پذیر بدون هیچ مشکلی کار کند. بسیار جمع و جور و سبک وزن است و دارای یک برس تمیز کننده چرخ دنده نیز هست. در حال حاضر برای تعویض اکسترودرهای Mk8 و MK10 که در دستگاه های ارزان قیمتی مانند Prusa-Style 3D به کار رفته مناسب است. پکیج به صورت کامل و همراه با Hot End عرضه می شود.

۴- اکسترودر E3D TITAN AERO

بی دلیل نیست که کاربران کشورهای خارجی به محصولات E3D توجه ویژه ای دارند. می توان گفت کار آنها خوب است. نقطه اتکا مهمشان، مهندسی آن است یعنی ساخت اکسترودر سبک وزن، مطمئن و قدرتمند بدون اینکه حجم اضافی در Print Head وجود داشته باشد و براحتی با دستورالعمل قابل نصب و تنظیم است. این قطعه بخشی از اکوسیستم مدولار E3D است و با تعداد زیادی از محصولات شرکت های دیگر نیز سازگاری دارد. میبینیم که دلایل زیادی برای محبوبیت آن وجود دارد.

بی دلیل نیست که کاربران کشورهای خارجی به محصولات E3D توجه ویژه ای دارند. می توان گفت کار آنها خوب است. نقطه اتکا مهمشان، مهندسی آن است یعنی ساخت اکسترودر سبک وزن، مطمئن و قدرتمند بدون اینکه حجم اضافی در Print Head وجود داشته باشد و براحتی با دستورالعمل قابل نصب و تنظیم است. این قطعه بخشی از اکوسیستم مدولار E3D است و با تعداد زیادی از محصولات شرکت های دیگر نیز سازگاری دارد. میبینیم که دلایل زیادی برای محبوبیت آن وجود دارد.

۵- اکسترودر PROMETHEUS V2 HOT END

شاید نصب آن روی دستگاه به دلیل نبود توضیح گروه طراحی کمی سخت باشد اما این قطعه به عنوان یک انتخاب مطمئن وجود دارد. این قطعه در بخش Hot Sink دارای طراحی خاصی است و در دستگاه محبوب Creality CR-10 دیده می شود.

شاید نصب آن روی دستگاه به دلیل نبود توضیح گروه طراحی کمی سخت باشد اما این قطعه به عنوان یک انتخاب مطمئن وجود دارد. این قطعه در بخش Hot Sink دارای طراحی خاصی است و در دستگاه محبوب Creality CR-10 دیده می شود.

۶- اکسترودر E3D V6 HOTEND

مدل سفارشی شرکت E3D که سازنده اکسترودر Titan است. اکسترودر از یک سیستم دنده های چرخشی بهره می برد به این معنی که می توان از موتور کوچک تر و سبک تر بدون ایجاد اختلال در فشار بر روی فیلامنت استفاده شود. البته در مورد بعضی از مشکلات پلاستیکی در این مدل بحث هایی وجود داشت که شرکت اخیرا با تعویض بخش های موثر و از بین بردن مشکلات برای مدل بعدی اکسترودر Titan و Titan Aero قضیه را حل کرد.

مدل سفارشی شرکت E3D که سازنده اکسترودر Titan است. اکسترودر از یک سیستم دنده های چرخشی بهره می برد به این معنی که می توان از موتور کوچک تر و سبک تر بدون ایجاد اختلال در فشار بر روی فیلامنت استفاده شود. البته در مورد بعضی از مشکلات پلاستیکی در این مدل بحث هایی وجود داشت که شرکت اخیرا با تعویض بخش های موثر و از بین بردن مشکلات برای مدل بعدی اکسترودر Titan و Titan Aero قضیه را حل کرد.

- بخش نازل چاپگر سه بعدی

نازل در قسمت Hot End یکی از اجزای مهم است که تاثیر زیادی بر روی خروجی نهایی چاپ دارد. به احتمال زیاد نازل دیدنی ترین بخش پرینتر است زیرا عموما مردم دوست دارند چند لایه اول پرینت را که از نازل بیرون می آید تماشا کنند. همه ما دوست داریم.

یکی از منعطف ترین بخش ها در پرینتر سه بعدی توانایی تعویض نازل برای هدف های چاپی متفاوت است. تعداد زیادی از مواد و اندازه های نازل برای کار با مواد مختلف و بالا بردن دقت و سرعت چاپ وجود دارد.

- نازل چگونه کار می کند؟

به طور خلاصه، نازل قسمت کوچکی از کار را بر عهده دارد. یک محفظه کوچک در میان Hot End قرار دارد. فیلامنت سفر خود را از Cold End آغاز می کند و به Hot End می رسد و از طریق Heat Break به نازل برخورد می کند.

مقاله مرتبط: دستگاه برش CNC یا پرینتر سه بعدی: راهنمایی، توصیف و مقایسه

این انتقال به Heat Block باعث تبدیل شدن فیلامنت به حالت مایع می شود و از اینجا به بخش مخروطی شکل نازل که انتهای آن باز است هدایت می شود.

دو مسئله اصلی در مورد نازل وجود دارد که باید مورد توجه قرار بگیرد: جنس نازل و دیامتر (قطر دهانه باز).

الف- جنس نازل:

در بسیاری از پرینتر های سه بعدی، نازل ۰٫۴ میلیمتری وجود دارد و اگر خوش شانس باشید از برنج ساخته شده است. این برای کار با موادی مانند PLA و ABS کافی و مناسب است اما زمانی که شما به فکر کار ما مواد هیجان انگیز تری مانند PLA درخشان یا فیلامنت طرح فلز می افتید، ممکن است نرمی برنج مشکل ساز شود.

با تکرار اکستروژن فیلامنت هایی که مواد سخت دارند، نازل به تدریج خراب می شود. با گذشت زمان قسمت های داخلی و باز نازل خراب شده و باعث کاهش درجه غلظت ماده درون نازل شده و در نتیجه روی پرینت تاثیر منفی می گذارد. به همین دلیل ترجیح داده می شود که برای استفاده های اینچنینی، نازل را از مواد سخت تری بسازند.

در اینجا برخی از مواد موجود در بازار برای نازل را به شما خواهیم گفت:

- نازل برنجی (Brass):

برنج ماده استاندارد ساختن نازل برای پرینتر های سه بعدی است و در اکثر دستگاه های چاپگر از آن استفاده شده است. در بین مواد ساخت نازل، جزء نرم ترین آن ها است. نازل های برنجی ساخت راحتی دارند و ارزان هستند و به راحتی نیز در دسترس اند و به همین دلیل موردی ایده آل برای این کار هستند. رسانایی حرارتی بالای آن از این نازل یک انتخاب معمول ساخته است.

مشخصات:

- رسانایی حرارتی بالا

- مقاوم در برابر خوردگی

- نسبتا نرم

- مقاومت کم در برابر فرسایش

بهترین استفاده: فیلامنت های پلاستیکی نرم مانند PLA و ABS و PETG. فیلامنت هایی که حاوی مواد افزودنی مانند فیبر کربن و فلز نیستند.

- نازل فولادی Stainless/ Hardened Steel

مسلما فولاد از فلز برنج محکم تر است. امروزه می توان فرم های متفاوتی از فولاد را که برای ساخت نازل استفاده شده اند پیدا کرد. به طور معمول از فولاد ضد زنگ و فولاد سخت استفاده می شود. این مواد اجازه کار با فیلامنت هایی که با مواد سخت مانند فیبر کربن و فیلامنت طرح فلز یا چوب دارند را می دهند بدون این که برای نازل مشکلی پیش بیاید یا در عملکرد دستگاه اختلال ایجاد شود.

مقاله مرتبط: تنظیم اتوماتیک ارتفاع بستر چاپ پرینتر سه بعدی در نرم افزار Simplify3D

البته یکی از نقص های نازل های فولادی در برابر نازل برنجی، پایین بودن رسانایی حرارتی آنها است. به این معنی که جریان عملکرد افت می کند و خصوصا این اتفاق در نازل های سایز بزرگ تر بیشتر است.

مشخصات:

- رسانایی حرارتی پایین

- مقاوم در برابر خوردگی

- نسبتا سخت

- مقاومت بالا در برابر سایش

بهترین حالت استفاده: فیلامنت های غنی شده با مواد افزودنی سخت مانند فیبر کربن و فلز و شیشه.

- نازل یاقوت Ruby

مواد بسیار زیاد دیگری هستند که برای تولید نازل پرینترهای سه بعدی استفاده می شوند که برخی از آنها عجیبند. یکی از این نازل ها Olsson Ruby است. این نازل توسط “آندرس اولسون” مهندس تحقیقات دانشگاه اوپسالا سوئد تولید شده است. ساخت این نازل به دلیل نیاز در یک آزمایش پرینت سه بعدی بود که در آن از فیلامنت با ترکیب Boron Carbide استفاده میشد. بعد از استفاده حدود یک کیلوگرم فیلامنت، نازل های برنجی و فولادی دچار ایراد شدند و غیر قابل استفاده بودند.

اینجا بود که اولسون به فکر ساخت Olsson Ruby افتاد. این یک نازل برنجی با نوک یاقوت است که رسانایی حرارتی برنج را با مقاومت فوق العاده یاقوت در برابر فرسایش (خصوصا اکسید آلومینیوم) ترکیب کرده است.

مشخصات:

- رسانایی حرارتی بالا

- مقاوم در برابر خوردگی

- مقاومت بالا در برابر فرسایش

بهترین استفاده: همانند نازل فولادی، فیلامنت هایی با سایندگی بالا استفاده اصلی این نازل محسوب میشوند. تفاوت در این است که این نازل مخصوصا برای پرینت با سومین ماده سخت جهان طراحی شده است، بدون این که بعد از کار با چند صد گرم ماده مشکلی داشته باشد.

- نازل تنگستن-کارباید Tungsten Carbide

یک عضو تازه وارد نازل ها Tungsten Carbide است. این نازل که تولید شرکت کانادایی DyzeDesign است با الهام از صنایع بزرگ معدنی ساخته شده است که در آن ها با استفاده از سرامیک کار برش فلزات و دریل سنگ ها را انجام می دهند. این نازل تعادلی را میان استحکام، مقاومت در برابر سایش و رسانایی حرارتی برقرار کرده است.

یک عضو تازه وارد نازل ها Tungsten Carbide است. این نازل که تولید شرکت کانادایی DyzeDesign است با الهام از صنایع بزرگ معدنی ساخته شده است که در آن ها با استفاده از سرامیک کار برش فلزات و دریل سنگ ها را انجام می دهند. این نازل تعادلی را میان استحکام، مقاومت در برابر سایش و رسانایی حرارتی برقرار کرده است.

نکته: البته این نازل در دنیای تجاری هنوز به خوبی امتحان نشده است.

مشخصات:

- رسانایی حرارتی بالا

- مقاومت بالا در برابر فرسایش

- محکم

- مقاوم در برابر خوردگی

بهترین استفاده: می توان از عنوان “جامع” برای آن استفاده کرد همچنین این نازل برای کار با فیلامنت های ساینده مثل طرح فلز یا چوب که نیاز به یک نازل محکم دارند پیشنهاد می شود.

ب- قطر دهانه نازل:

قطر دهانه نازل (Nozzle Diameter) بر روی سطح کیفیت جزئیات پرینت شما تاثیری بسیار مهم دارد. این تاثیر نه فقط بر روی عرض خطوط لایه ها بلکه در ارتفاع لایه ها نیز وجود دارد.

برای شروع، یک نازل پرینتر ۰٫۱۵ میلیمتری در مقایسه با نازل استاندارد ۰٫۴ میلیمتری برتری مشهودی در رزولوشن محور های X و Y دارد. خطوط بهتر به معنی مرزها و گوشه های واضح تر است. با این وجود ما فکر می کنیم این بیشتر برای پرینترهای سه بعدی که به خوبی نصب و تنظیم شده باشند صدق می کند.

البته منظور ما این نیست که اگر شما فکر می کنید دستگاهتان به آن خوبی که ما اشاره کردیم تنظیم نیست باید قید نازل های کوچکتر را بزنید چرا که مزیت های دیگری نیز در پرینت با خطوط بهتر این نازل ها وجود دارد.

به عنوان یک قاعده نسبی شما باید نسبت به هدف چاپ خود دیامتر نازل را انتخاب کنید. ارتفاع لایه ها تقریبا ۲۵ الی ۵۰ درصد قطر نازل است (برخی منابع بین ۲۵ تا ۸۰ درصد قطر نازل را عنوان کرده اند).

این کار در کنار یک بستر چاپ کالیبره شده – شما را خاطر جمع می سازد که لایه ها بهتر روی هم قرار بگیرند. برای مثال با یک نازل ۰٫۴ میلیمتری هدف شما باید لایه های با ارتفاع ۰٫۱ الی ۰٫۳ میلیمتر باشد.

پس برای این که بتوانید یک چاپ موفق با ارتفاع لایه های زیر ۰٫۰۵ میلیمتر داشته باشید بهتر است از گزینه نازل های ۰٫۲ میلیمتری استفاده کنید. مانند هر قانون نسبی دیگری این قاعده حتمی نیست. ممکن است نتیجه کار و آزمایشات شما متفاوت باشد و موفقیت چاپ شما به تنظیمات و دیگر چیز ها نیز وابسته است.

نکته: یکی از معایب استفاده از نازل های کوچک تر احتمال گرفتگی است. طبیعتا نازل های کوچکتر مسیر عبور کوچک تری نیز دارند که این موجب می شود خرده هایی که از نازل های بزرگ تر به راحتی عبور میکنند در آنها باعث گرفتگی شود. پس برای تمیز کاری و رفع گرفتگی نازل آماده باشید.

به ایرادات محتمل استفاده از نازل پرینت کوچک تر این را هم اضافه کنید که زمان چاپ به شدت افزایش می یابد زیرا Print Head باید بیشتر کار کند در حالی که همان مسیر را با نازل های بزرگ تر در حرکت های کمتری انجام میداد.

روی دیگر سکه اندازه نازل پرینتر سه بعدی، افزایش سایز نازل است. این کار نیز می تواند تاثیرات مثبتی روی چاپ داشته باشد. اکستروژن عریض تر می تواند زمان را در حد زیادی کوتاه کند “گرچه میزان مصرف فیلامنت بیشتر میشود). به طور مثال ساخت یک دیواره با ۰٫۸ میلیمتر نیمی از زمان ساخت همان دیوار با ۰٫۴ میلیمتر را نیاز دارد. بعلاوه یک مزیت دیگر جریان فیلامنت بزرگ تر این است که پرینت قویتری حاصل می شود. این برتری ها باعث می شود که نازل های بزرگ تر برای کارهایی مانند نمونه سازی که در آن جزئیات اهمیت کمتری دارند، مناسب باشند.

خب، حالا که اجزای سازنده اکسترودر چاپگر سه بعدی FDM را یاد گرفتید، بد نیست کتابچه راهنمای اجزای سازنده چاپگر سه بعدی را نیز از لینک زیر رایگان دانلود کنید و از خواندش لذت ببرید:

میشه بگید که فن چه موقعی شروع به کار میکند ودر اصل چه چیزیروخونک میکنه باتشکر

فن برای خنک کردن هات اند و تنظیم دمای اون هست با توجه به نوع متریال مصرفی

ممنون

خیلی مفید بود

خواهش میکنم

عالی بووووووود !

سپاس بابت نگارش این متن کاربردی ، واقعا بدردم خورد 🙂

تشکر میکنم از بابت نظردهی

عالی بود ،به طور خیلی جامع قسمت اکسترودر رو توضیح دادید .برای بهبود عملکردتون بنظرم اگر سایت هایی فروش لوازم الکترونیک و مکانیک که پارت های پرینتر سه بعدی را میفروشن … قرار بدید حتی عالی تر هم میشید .

باز هم تشکر به خاطر اطلاعات کاملتون

برای یافتن فروشگاههای عرضه کننده قطعات پرینت سه بعدی میتوانید نام آن قطعه را در اینترنت جستجو کنید تا فروشگاهها را مشاهده کنید