در این مقاله دو قسمتی به بررسی ضریب دقت یا تلرانس (Tolerance) یا درصد خطا و اندازه چاپ قطعاتی که به وسیله پرینتر سه بعدی (از یک مدل سه بعدی) تولید شده اند، خواهیم پرداخت (تمامی تکنیکهای مرسوم پرینت) و توضیح میدهیم که مشکلات و عدم تناسب دقت به چه دلیل رخ میدهند.

همچین در سری دوم مقاله، راهنمای جامعی برای عیب یابی و رفع خطای دقت چاپ پرینترهای متریال پلاستیک منتشر کرده ایم.

مقدمه:

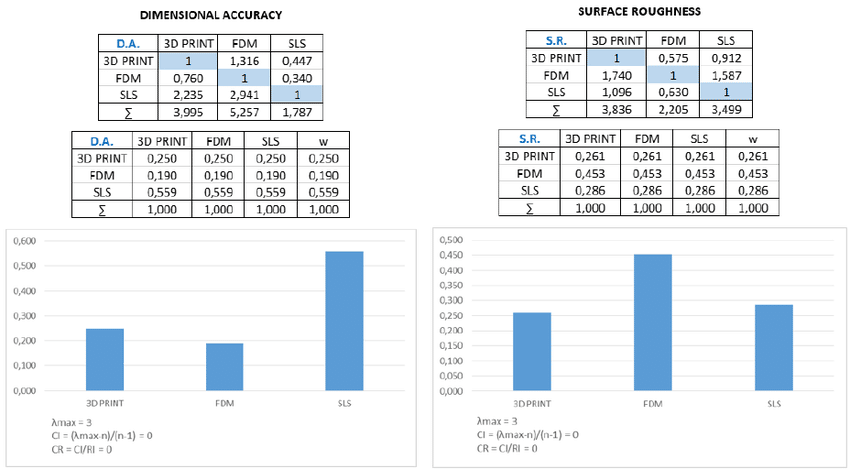

هدف اصلی این مقاله کمک به مهندسین و طراحان است تا بتوانند از این طریق Dimensional Accuracy یا دقت اندازه (بعد) را در تکنولوژیهای مختلف پرینت سه بعدی با هم مقایسه کنند. در حالی که همه تکنولوژیها دارای نقاط ضعف و قوت هستند، دو عامل را می توان در تولید قطعات سه بعدی بسیار مهم دانست:

- طراحی:

دقت پرینت تا اندازه بسیار زیادی به طراحی وابسته است. تغییرات در خنک کنندگی حین ساخت و پرداختکاری پس از ساخت، میتواند باعث ایجاد فشار های داخلی و در نتیجه ایجاد انحراف و پیچش یا انقباض در مدل شود. معمولا پرینت سه بعدی برای تولید سطوح بسیار صاف و نازکی که ساپورت ندارند (و آویزان هم هستند) مناسب نیست. البته شما می توانید تنظیمات مناسب برای هر کدام از تکنولوژی ها به کار ببرید تا خطاها کاهش یابند.

- متریال:

همانند طراحی، دقت به متریال پرینت نیز وابسته است. اغلب، دقت قطعه فدای خواص یک متریال می شود. برای مثال، رزین استاندارد SLA قطعاتی با دقت ابعاد بالاتری را در مقایسه با رزین انعطاف پذیر تولید می کند. برای قطعاتی که نیاز به دقت بسیار بالا دارند، استفاده از متریال استاندارد توصیه می شود.

متغیرهای ضریب دقت پرینتر3بعدی:

برای سنجیدن دقت قطعات پرینت شده از پارامترهای زیر استفاده می شود:

- دقت ابعاد (Dimensional accuracy):

مقادیری که توسط کارخانه سازنده پرینتر3بعدی و متریال مربوطه تعیین میشود تا بهترین دقت را در قطعات تولید کند. این تنظیمات باید با طراحی مناسب و دستگاه های کالیبره همراه باشد تا نتیجه مورد نظر را حاصل کنند.

- انحراف و انقباض (Warping or Shrinkage):

احتمال تاب برداشتن یا انقباض در طول پرینت. این امر تا حد زیادی به طراحی بستگی دارد ولی برخی از محصولات بیشتر در معرض انحراف یا انقباض قرار دارند.

- نیاز به ساپورت (Support requirement):

در بسیاری ار تکنولوژیهای پرینت سه بعدی، مقدار استفاده از ساختار ساپورت در تعیین دقت سطوح و جزئیات قطعه موثر است. نکته منفی این قضیه این است که گاهی ساپورت روی سطح نهایی پرینت تاثیر می گذارد و باید بعدا با روشهایی حذف شود | راهنمای ساپورت گذاری با نرم افزار سیمپلیفای |.

در مورد توانایی پرینت جزئیات کوچک در هر یک از تکنولوژی های چاپ سه بعدی می توانید به مقاله های دیگر ما مراجعه کنید. همچنین تاثیر ارتفاع لایه گذاری را نیز در مقاله ای دیگر مورد بحث قرار دادیم که می توانید مطالعه کنید.

1- ضریب دقت چاپ سه بعدی FDM:

فرآیند Fused Deposition Modeling یا FDM برای تولید نمونه های کم هزینه مناسب است زیرا در آنها شکل و اندازه اهمیتب بیشتری نسبت به عملکرد دارند. روش FDM با اکسترود کردن لایه به لایه ترموپلاستیک مذاب روی بستر چاپ، قطعات را تولید میکند.

در تولید قطعات بزرگ در این روش، ممکن است تغییرات دمایی زیادی در طول بستر چاپ ایجاد شود. از آنجا که بخشهای مختلف قطعه با سرعتهای مختلفی خنک میشوند این امر میتواند باعث ایجاد استرس داخلی و در نتیجه تاب برداشتن (wrapping)، از شکل افتادن یا انقباض آن شود. کارهایی مانند raft یا شعاع دادن به لبه ها و گوشه ها یا بستر گرم شونده ساخت، میتوانند به حل این مشکل کمک کنند.

نکته: برخی از مواد نسبت به متریال دیگر بیشتر مستعد تاب برداشتن هستند. برای نمونه، ABS بیشتر از PLA دچار انحراف و پیچش می شود.

تلرانس ابعادی FDM:

± 0.55% (lower limit: ± 0.5 mm) پرینتر رومیزی

± 0.15% (lower limit: ± 0.2 mm) پرینتر صنعتی

انحراف/ انقباض FDM:

ترموپلاستیک هایی که نیاز به درجه حرارت بالاتری دارند بیشتر در معرض خطر هستند. توصیه می شود که به انتهای لبه هایی که با بستر در تماس هستند شعاع (radius) اضافه کنید. معمولا انقباض، بسته به نوع متریال، بین 0.2 تا 1 درصد اتفاق می افتد و بهتر است هنگام طراحی آنرا در نظر بگیرید.

نیاز به ساپورت FDM:

برای دستیابی به دقت بالا ضروری است؛ برای پلها و برآمدگی های بیشتر از 45 درجه اجباری میباشد.

2- ضریب دقت پرینتر سه بعدی SLA:

فرآیند Stereolithography یا SLA با استفاده از لیزر بخش هایی از مخزن رزین را با UV پرداخت می کند و قطعه ای جامد می سازد. البته این بخش های پرداخت شده قدرت کافی ندارند و باید پرداخت نهایی با UV روی آنها انجام شود. به این دلیل و همچنین به دلیل جهت و زاویه ای که قطعات معمولا در روش SLA پرینت می شوند، امکان بروز ایراد در بخش های بدون ساپورت وجود دارد.

به دلیل این که پرینت به صورت لایه به لایه انجام می شود، انباشته شدن این تاثیر می تواند باعث اختلاف و ناهمسانی در ابعاد قطعه پرینت شده با SLA شود. همچنین اختلاف ابعادی می تواند به دلیل فرآیند لایه برداری که توسط برخی از پرینتر های SLA انجام می شود بروز کند. نیروی کششی که در طول فرآیند لایه برداری اعمال می شود میتواند باعث خم شدن پرینت و انباشته شدن آن در طول ساختِ لایه ها شود.

رزین هایی که انعطاف پذیری بالا و سختی کمتری دارند بیشتر در خطر پیچ و تاب برداشتن هستند و برای کاربردهایی که نیاز به دقت بالا دارند چندان مناسب به نظر نمی رسند.

تلرانس ابعادی SLA:

± 0.5% (lower limit: ± 0.10 mm) پرینتر رومیزی

± 0.15% (lower limit: ± 0.01 mm) پرینتر صنعتی

انحراف/ انقباض SLA:

احتمالا در دهانه های بدون ساپورت

نیاز به ساپورت SLA:

برای دست یابی به دقت بالا ضروری است.

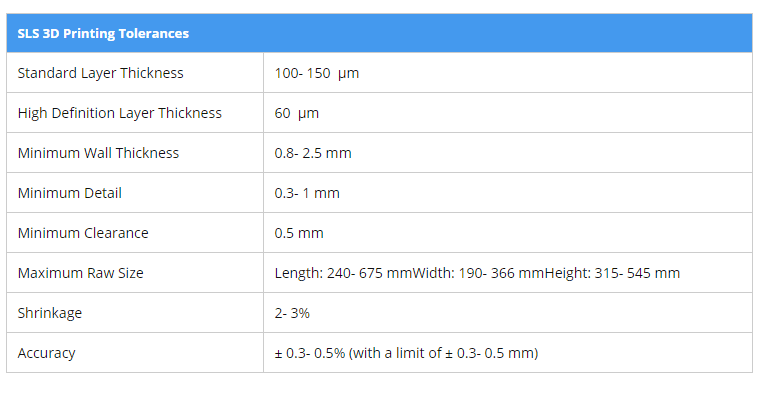

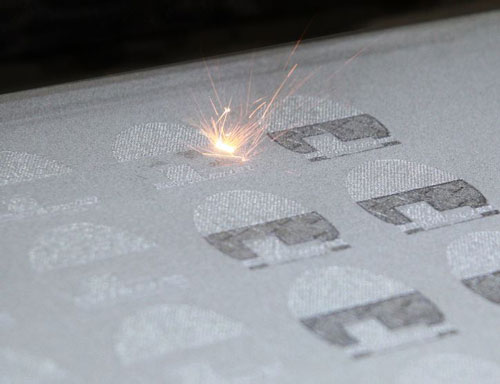

3- ضریب دقت پرینتر3بعدی SLS:

فرآیند Selective Laser Sintering یا همان SLS میتواند هندسه های پیچیده و قطعات با دقت بالا را پرینت کند. در این روش یک لیزر به صورت انتخابی پودر را به صورت لایه به لایه ذوب می کند و جسمی جامد می سازد.

برای جلوگیری از انحراف و انقباض احتمالی در طول فرآیند پرینت، دستگاه های SLS از محفظه ساخت حرارتی استفاده می کنند که پودر را تا حدی کمتر از دمای ذوب گرم می کند. با این وجود، در قطعات بزرگ افتِ حرارت باعث می شود همچنان که بخش های بالایی در حال پرینت شدن با دمای بالا هستند، قسمت های زیرین قطعه خنک شوند.

برای کاهش احتمال انحراف و پیچش، قطعات را در پودر میگذارند تا به آرامی خنک شوند (معمولا به مدت نیمی از زمان ساخت).

تلرانس ابعادی SLS:

± 0.3% (lower limit: ± 0.3 mm)

انحراف/ انقباض SLS:

انقباض معمولا در حد 2 تا 3 درصد اتفاق می افتد با این حال اکثر کاربران SLS در طراحیِ پرینت این را پیش بینی میکنند.

در SLS 3D Printing نیاز به ساپورت نیست.

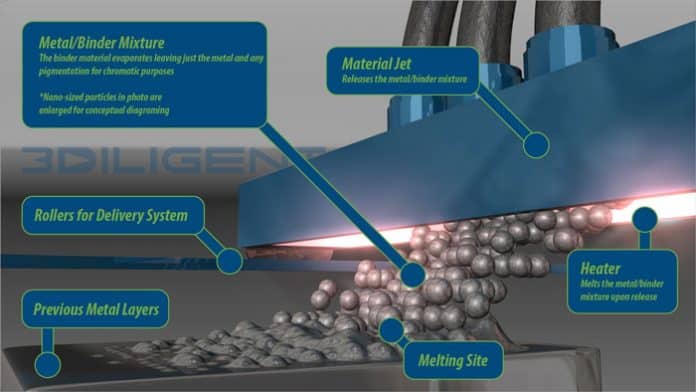

4- دقت پرینتر سه بعدی Material Jetting:

فرآیند Material Jetting به عنوان دقیق ترین روش پرینت سه بعدی شناخته می شود. به دلیل این که در طول فرآیند نیازی به حرارت خیلی بالا نیست، انحراف و انقباض به ندرت رخ میدهند.

بیشتر مشکلات در مورد دقت ابعاد مربوط به جزئیات و دیواره های نازک است که با مشخصات پرینتر همخوانی ندارد. در این روش برای تولید ساپورت ها به شکل ساختارهایی جامد از یک متریال نرم ثانویه استفاده می شود که بعدا از پرینت باید حذف شوند.

ماهیت جامد ساپورت باعث می شود سطحی که با ساپورت در تماس است دارای دقت بسیار بالایی باشد. مراقبت و جلوگیری از انحراف و تغییر ابعاد قطعاتی که با Material Jetting پرینت شده اند پس از پایان چاپ باید انجام شود زیرا این قطعات در برابر حرارت محیطی، رطوبت و نور خورشید واکنش نشان می دهند.

تلرانس ابعادی MJ:

± 0.1% (lower limit: ± 0.05 mm)

انحراف/ انقباض MJ:

در روش Material Jetting اتفاق نمی افتد.

نیاز به ساپورت MJ:

برای تولید قطعات دقیق ضروری است.

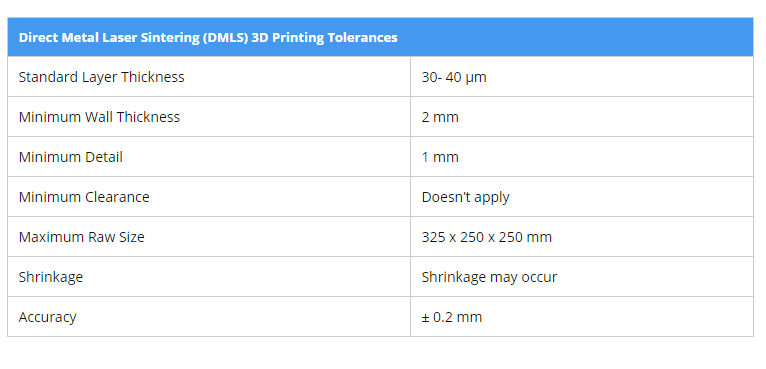

5- درصد دقت پرینتر فلز Metal 3D Printing:

در Metal Printing (به خصوص در روش های DMLS و SLM) یک لیزر به صورت انتخابی پودر فلز را همجوشی یا ذوب کرده و قطعات فلزی تولید می کند. همانند روش SLS، پرینت فلزی هم قطعات را به صورت لایه به لایه و در یک محیط گرم و کنترل شده در دستگاههای صنعتی تولید می کند. ساخت لایه به لایه در کنارِ دمای بسیار بالای این فرآیند باعث تغییرات حرارتی شدید شده و باعث ایجاد استرس در داخل قطعه می شود.

در نتیجه، قطعات فلزی پرینت شده در معرض انحراف و پیچش قرار دارند و طراحی خوب و جهت قطعه در چاپ برای دستیابی به دقت بالا بسیار حیاتی هستند.

بر خلاف SLS پودر پلیمر در فناوری پودر فلز SLM، ساختارهای ساپورت برای جلوگیری از انحراف در زمان تولید بسیار اهمیت دارند. ساپورتها نیز معمولا از فلز ساخته می شوند و پس از پایان پرینت باید حذف شوند.

با درک صحیح این فرآیند متوجه می شویم که ساختارهای ساپورت جامد و مشبکی لازم است تا قطعه را کاملا به بستر چاپ وصل و از جدا شدن آن جلوگیری کند. اکثر قطعات پس از ساخت و پیش از برداشتن از بستر توسط یک فرآیند گرمایشی از استرس خارج می شوند و این کار همچنین باعث می شود ساختارهای بلوری تحت فشار نباشند و از مشکلات بعدی جلوگیری شود.

نکته: از آنجا که هزینه تولید قطعات فلزی با پرینت سه بعدی بالا است، پیش از شروعِ پرینت برای تصدیق دقت از نرم افزارهای دقیق شبیه سازی استفاده می شود.

تلرانس ابعادی SLM:

± 0.1 mm

انحراف/ انقباض SLM:

قطعات به شدت در معرض انحراف و انقباض هستند. از ساپورت و تقویت برای کاهش احتمال بروز این مشکلات استفاده می شود.

نیاز به ساپورت SLM:

برای تولید قطعات دقیق ضروری است.

جمع بندی Dimensional Accuracy در تکنیکهای چاپ سه بعدی:

– برای دستیابی به بالاترین دقت و ابعاد ساخت بزرگ (اگر بودجه مطرح نباشد) Material Jetting بهینه ترین روش است.

– برای دستیابی به دقت بالا، تکنیک SLA در قطعاتی کوچکتر از 1000 سانتیمتر مکعب پیشنهاد می شود و فناوری SLS برای قطعاتی با ابعاد بیشتر از 1000 سانتیمتر مکعب (10 x 10 x 10 cm) مناسب است.

– برای نمونه سازی سریع، کم هزینه، با ابعاد متنوع و ضریب دقت مناسب، تکنیک FDM بهترین روش محسوب میگردد.

بسیار خب، بخش اول مقاله به پایان رسید؛ به جهت محبوبیت پرینترهای سه بعدی FDM در ایران، قسمت دوم مقاله را به بررسی نحوه عیب یابی و رفع مشکل فاکتور «ضریب دقت (اندازه) و درصد خطا» چاپگرهای متریال فیلامنت اختصاص میدهیم.