در این مطلب میخواهیم بصورت گام به گام نحوه ساخت یک حجم روشنایی بتنی یا سیمانی بسیار زیبا را از مرحله پرینت سه بعدی قالب اولیه تا استخراج قالب بتن / سیمان و مرحله نهایی مونتاژ توضیح دهیم. این چراغ آرجیبیِ منحصر بفرد در Fusion 360 مدل سازی شده است و می توان آنرا سفارشی سازی کرد (فایل3بعدی پروژه در انتهای مطلب قابل دانلود است). این طرح بتنی که به وسیلۀ یک قالب پرینت شده از ترموپلاستیک PLA تولید شده است، می تواند جذابیت ویژه ای را به هر اتاقی اضافه کند. این چراغ را با توجه به عملکرد پارامتری آن، می توان بسرعت برای هر نیازی تغییر داد. حتی قادرید در چند مرحلۀ نرم افزاری ساده، کل الگوی نورانی را تغییر دهید تا یک اثر هنری منحصر بفرد ایجاد شود.

مرحلۀ اول: ابزارهای مور نیاز / مواد مصرفی ساخت چراغ بتنی

- چاپگر سه بعدی رزینی SLA / DLP

- متریال رزین شفاف

- چاپگر سه بعدی ترموپلاستیک FDM

- متریال فیلامنت PLA به دلیل دمای ذوب پایین برای این پروژه توصیه می شود.

- چسب حرارتی- برای محکم کردن موقت قطعات بمنظور مونتاژ قالب

- تفنگ حرارتی- برای گرم کردن تمام ترموپلاستیک و کمک به فرایند قالب گیری

- بتن یا سیمان- به دلیل قوام خوب و ویژگی های عدم انقباض از آن استفاده شده است تا هنگام آزمایش ایمن باشد. کیسه های بتن با سنگ های بزرگ تر را در صورت نیاز می توان الک کرد.

- روکش چوب- مواد تزئینی برای ایجاد تضاد با بدنه بتن و بهبود ظاهر بخش پایه

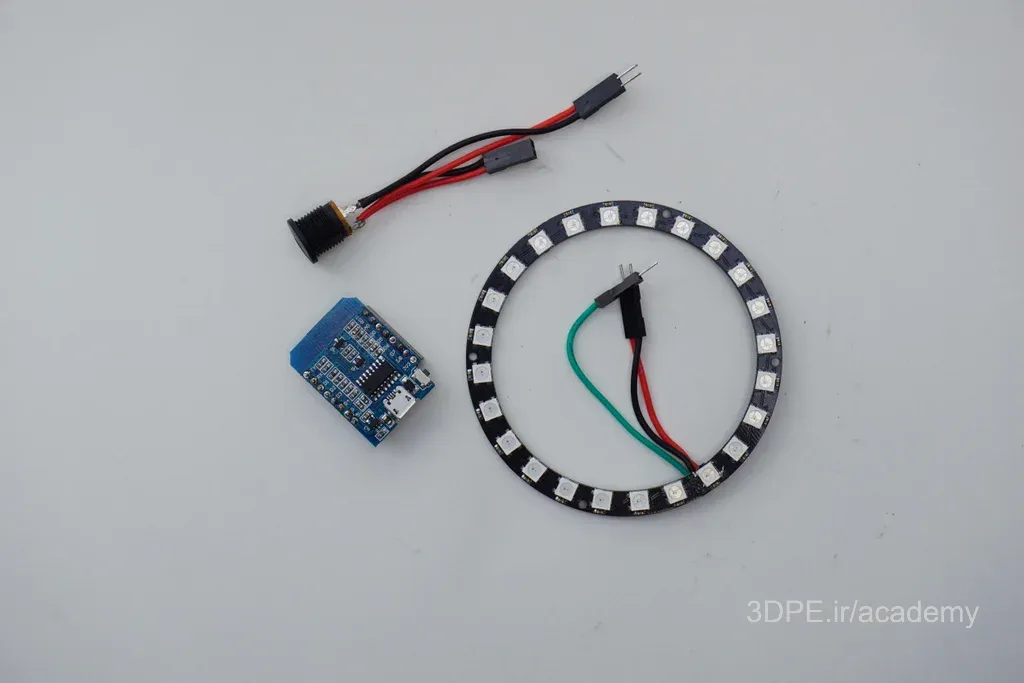

- نورپردازی- نور را بسته به ترجیح کاربر می توان به راحتی تغییر داد. ما در این پروژه کیت روشنایی esp8266 D1 mini را با یک حلقۀ لامپ الایدی 24 پیکسلی ترکیب کرده ایم. پایۀ مدل برای دریافت برق از طریق یک سوکتِ جک برق DC طراحی شده است. شما میتوانید از فروشندگان الکترونیک هر کیت دیگری را جایگزین کنید.

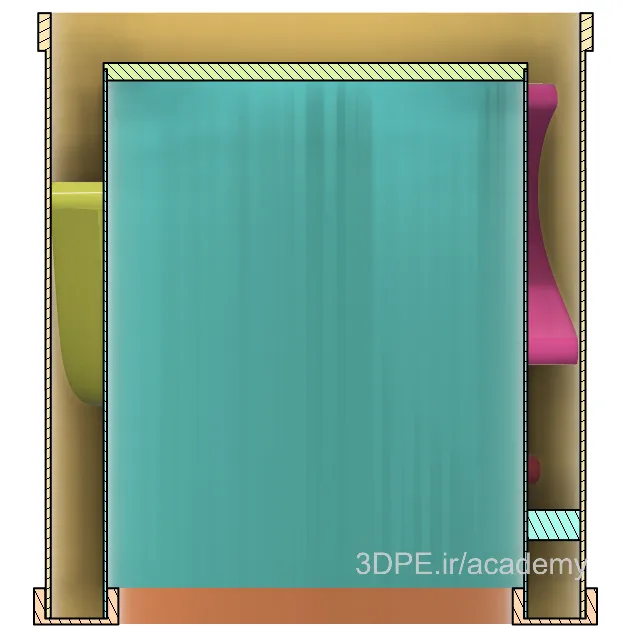

مرحلۀ دوم: ساخت قالب با ترموپلاستیک- FDM

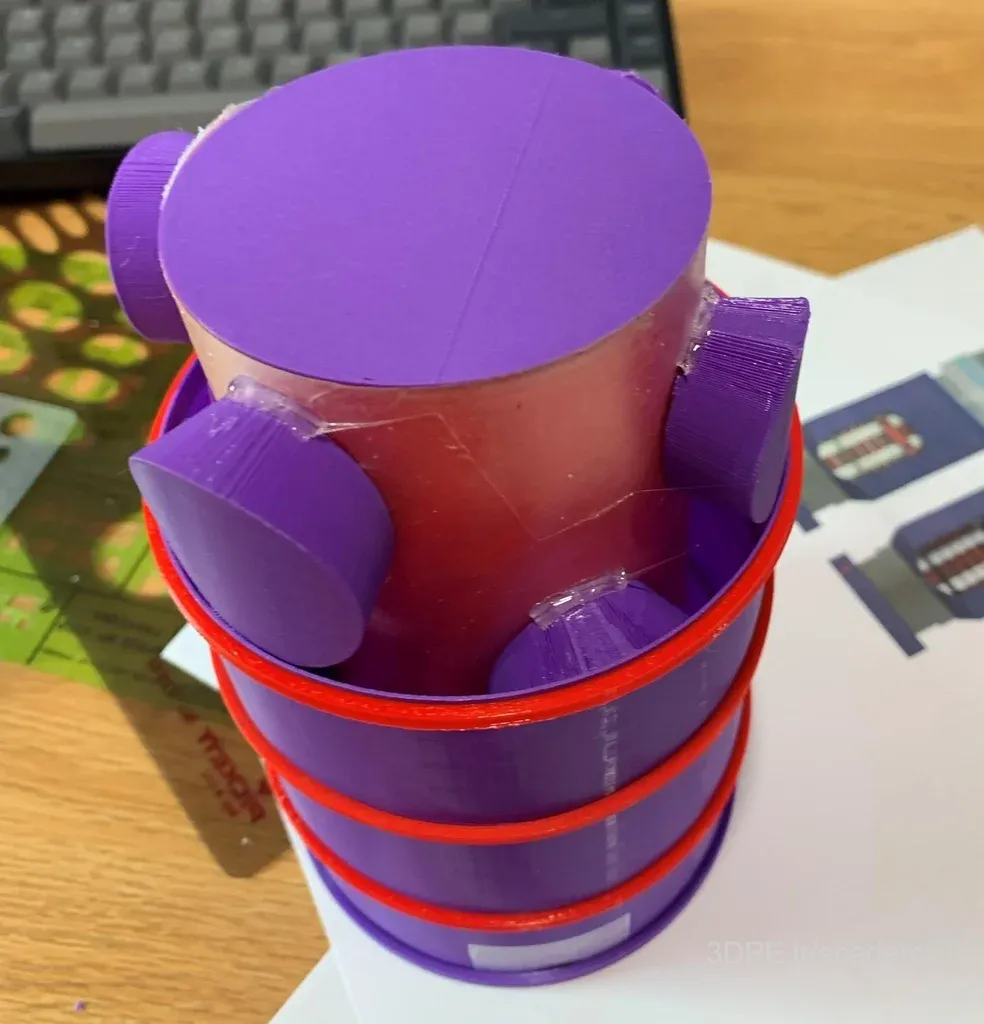

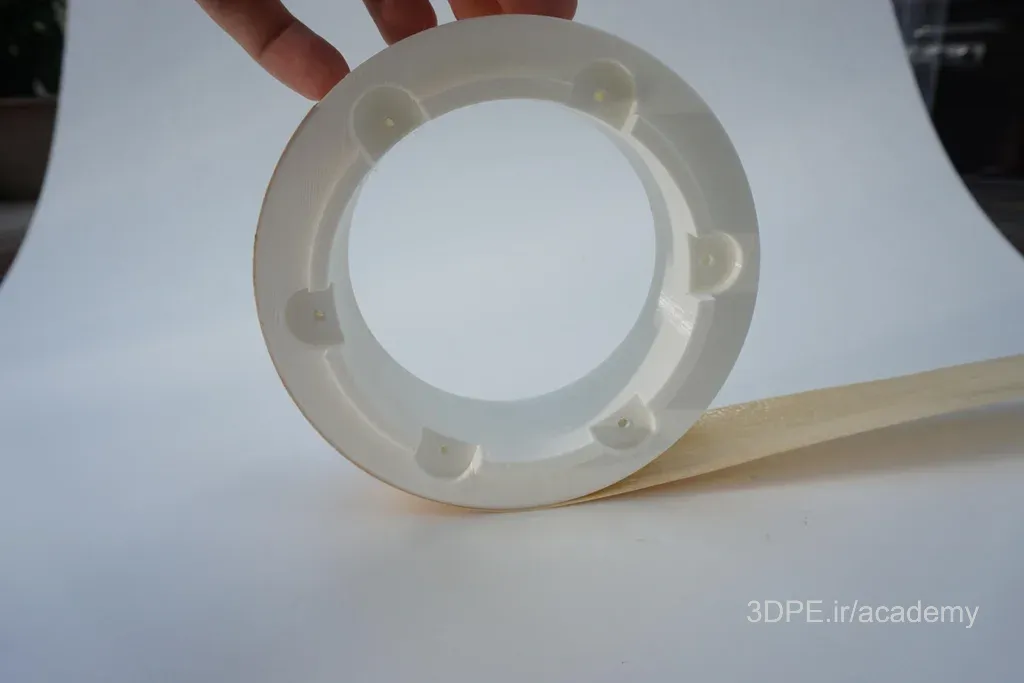

پرینت3بعدی قالب چراغ با ترموپلاستیک PLA بمنظور چاپ، مونتاژ و جداسازی بدون دردسر طراحی شده است (بعدا برای بتن ریزی استفاده میشود). این مجموعه از چهار جزء اصلی تشکیل شده است: دیوارۀ بیرونی، هستۀ داخلی، درب هسته و پایه. نوارهای بیرونیِ اضافی (mold ribbing support) برای پشتیبانی بیشتر از دیوارۀ بیرونی پیشنهاد میشود. در آزمایش مشاهده شد که تفاوت نیروی اعمال شده توسط نوارها می تواند باعث ایجاد برخی تفاوت ها در بافت پوشش بیرونی بتن شود.

ابعاد دیوارۀ بیرونی را می توان به گونه ای تغییر داد که با آپشن حالت گلدانی (vase mode) نرم افزار اسلایسر Cura سازگار شود. این روش دربارۀ طرح های کوچک تر کارایی خوبی دارد، اما نیروی اعمال شده توسط مدل های بزرگتر نیاز به ضخامت بیشتر را ضروری می سازد. طرحهایی که دیوارۀ نازکتر دارند باید با نوار چسب تقویت شوند تا امکان ایجاد شکاف در لایه ها هنگام بتن ریزی کمتر شود.

هستۀ داخلی از دیواره و درب داخلی تشکیل شده است. از آنجا که این بخش در نهایت تحت بتن ریزی قرار خواهد گرفت، حالت گلدانی برای این بخش توصیه نمی شود.

دیواره های داخلی و خارجی به گونه ای طراحی شده اند که یک لایه متریال اضافی بین آنها و بتن قرار داشته باشد تا سطح بهتری ایجاد شود، استحکام افزایش یابد و زمان چاپ به حداقل برسد. این امر امکان چاپ سریعتر دیواره با استفاده از حالت گلدانی را فراهم می کند و در عین حال دوام بیشتری به مدل می بخشد.

هر دو دیوارۀ قالب باید روی پایه محکم شوند. این امر باعث می شود که قطر زیرین دقیق و در مرکز پایۀ چراغ باشد. علاوه بر این، برای اطمینان از اینکه ریختهگری استوانه کاملاً گرد باشد، می توان دندۀ بالایی را با دیوارۀ بیرونی ترکیب کرد تا لبۀ ضخیم تری در بالای قالب ایجاد شود و در نتیجه از تاب برداشتن سیمان جلوگیری گردد.

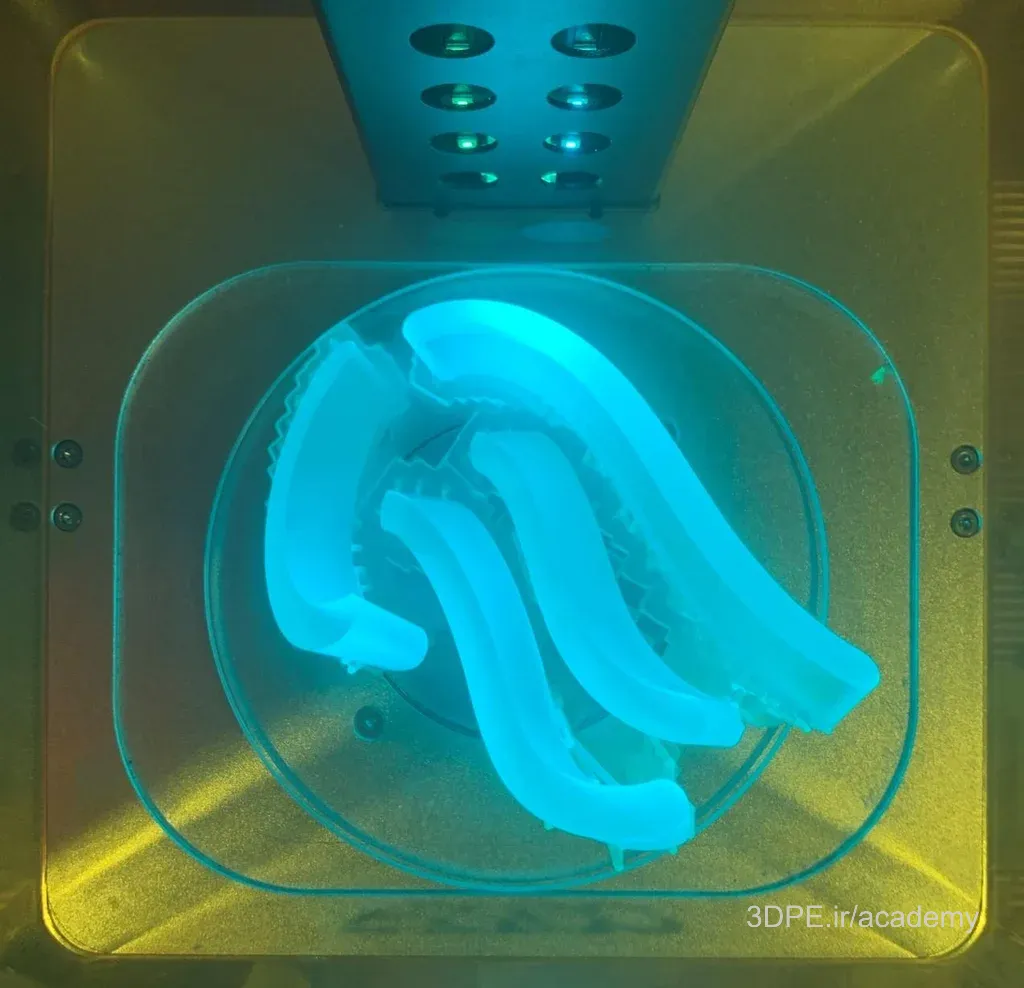

مرحلۀ سوم: ساخت پنجره های تزیینی با رزین – SLA یا DLP

پنجره های دکوری شفاف که با متریال رزین پرینت میشوند این امکان را فراهم می کند تا نور از درون فرم هندسی خاص آن شکسته و بازتاب شود. در این نمونه، ما از یک سری خطوط قوسدار استفاده کرده ایم.

از آنجا که بخشهای پرینت شده بین دیواره های قالب قرار می گیرند، برای جلوگیری از تراوش سیمان در بین دیواره های قالب، باید تناسب تا جای ممکن دقیق و محکم باشد. قرار دادن ساپورت ها در امتداد کناره های مدل باعث می شود که سطح زیباتری در سطوح بالا و پایین به دست بیاید و در نتیجه تناسب بهتری با قالب ایجاد شود.

نکته: در این مرحله همچنان میتوان ترموپلاستیک PLA را بعنوان جایگزین بسیار ارزانتر متریال رزین در نظر گرفت و به دو روش بعنوان پنجره بکار برد: روش اول- با PLA معمولی فرم هندسی روی بتن برای خروج نور ایجاد کرد (در این پروژه عکس گلدان با سوراخهای کروی) و پس از بتن ریزی آنرا حذف تا شکاف های دقیقی در بتن برای فرار نور باقی بماند. روش دوم- پرینت پنجره ها با PLA شفاف بمنظور استقرار در دیواره بتن (بجای پنجره رزینی) تا نور را از خود عبور دهند. تنظیمات چاپ باید طوری باشند که همزمان صافی سطح خوب، عدم ضخامت بیش از حد برای جلوگیری از مسدودسازی نور و در عین حال استحکام بالا را فراهم کند.

مطلب مرتبط: آموزش قالبسازی گلدان بتن با چاپگر سه بعدی

مطلب مرتبط: فیلم ساخت قالب قطعه آلومینیومی توسط چاپگر سه بعدی

مرحلۀ چهارم: طراحی سفارشی پنجره

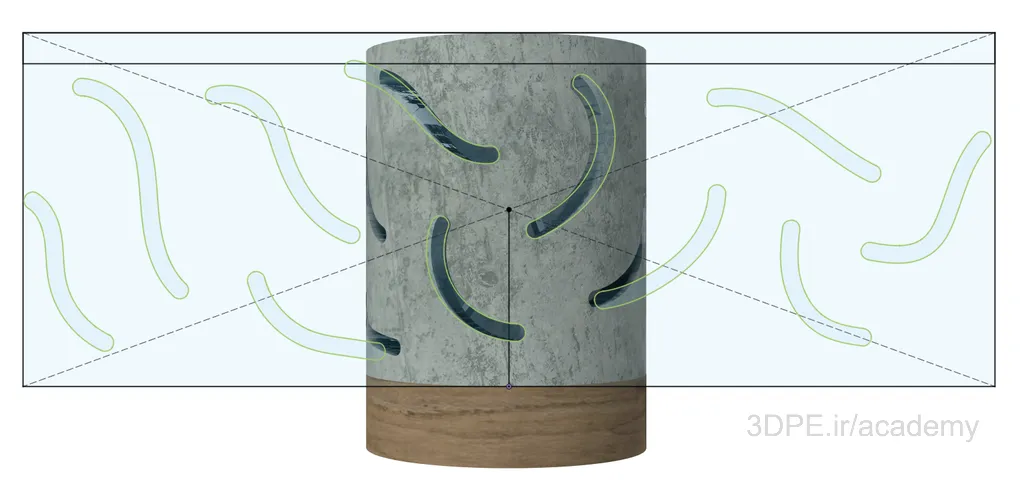

ایجاد طرح های دلخواه بعنوان پنجره بسیار آسان است. طراحی اولیه دلخواه با فرمت SVG در Fusion 360 وارد می شود. SVG را میتوان در بسیاری از برنامه های رایج طراحی مانند Illustrator یا Inkscape ایجاد کرد.

کار را با پیدا کردن محیطِ دایره ای مورد نظر شروع کنید. این امر را می توان با استفاده از ویژگی اندازه گیری (measures) انجام داد یا با معادلۀ ریاضی 2*PI*r محاسبه کرد. البته پارامتری با عنوان «WarpCircumference» از قبل این محاسبه را برای شما انجام داده است. با استفاده از محیط دایره ای بعنوان عرض همراه با ارتفاع ریختهگری، بومی ایجاد کنید که ابعاد آن با سطح خارجی مدل مطابقت داشته باشد. این بوم بصورت نمای باز ریخته گری استوانه عمل می کند. پس از اینکه آن را وارد CAD کنید، دور مدل پیچیده می شود تا طرح سفارشی شما شکل بگیرد.

روی بوم، یک الگوی بُرداری ایجاد کنید تا فضای کافی در بین قطعات برای جاری شدن بتن ایجاد شود. برای به حداقل رساندن خطر ایجاد شکاف هوا، بهتر است از طرح های مقعر اجتناب کنید. به یاد داشته باشید که فضایی را در بالای طرح برای ریختهگری سقف در نظر بگیرید. هر طرحی که با محدودۀ سقف همپوشانی داشته باشد، دسترسی مستقیم به منبع نور در هستۀ داخلی نخواهد داشت. برای ساده کردن ابعاد، ضخامت سقف می تواند با ضخامت دیواره برابر باشد.

پس از تکمیل طراحی سفارشی، بوم را در فرمت SVG صادر (Export) کنید. در Fusion 360، دو گزینۀ اصلی به نام های ProjectionGrid و ProjectionSVG وجود دارد. ProjectionGrid اندازۀ بوم و ارتفاع سقف را نمایش می دهد. این امر می تواند برای تراز کردن صحیح SVG استفاده شود. ProjectionSVG محل وارد کردن بوم های سفارشی است. در حین ویرایش طرح، تمام چیزهای موجود را حذف کنید و SVG را وارد نمایید. نرم افزار Fusion 360 در زمینۀ DPI (تراکم نقطه ها) یک تفاوت جالب دارد که به احتمال زیاد به مقیاس بندی آیتم وارد شده نیاز پیدا کنید. در اکثر برنامه ها، ضریب مقیاس 1.33 هر مشکلی را برطرف می کند.

هنگامی که همه چیز وارد و تراز شد، ویژگی های برجسته را می توان تنظیم کرد تا طرح جدید تغییر پیدا کند.

ترجیح می دهید طرح سفارشی خود را مستقیماً در Fusion 360 ایجاد کنید؟ با استفاده از ProjectionSVG طرح سفارشی خود را آماده کنید و از ProjectionGrid بعنوان راهنما بهره ببرید (در گوگل جمله Projection SVG fusion 360 را جستجو کنید تا فیلم و آموزشها را مشاهده نمایید).

مرحلۀ پنجم: مونتاژ قالب

نتیجۀ دلخواه و حرفه ای در مونتاژ قالب این است که پنجره های رزینی بطور کامل بین دیوارۀ داخلی و خارجی قرار بگیرند.

در این پروژه دو طرح پنجره کروی و باریک خمیده استفاده شد که طرح خمیده زیبایی بسیار بیشتری دارد.

کار را با محکم کردن پنجره ها به هستۀ داخلی با استفاده از یک لایۀ نازک چسب حرارتی شروع کنید. به لطف ویژگی های استوانه، شکل منحنی هر «پنجره» به جهت دهی چرخش هر قطعه کمک می کند. چاپ کاغذی طرح SVG بعنوان شابلون به دقیق تر شدن پیدا کردن موقعیت افقی و عمودی قبل از استقرار قطعات رزینی کمک می کند.

در عکسهای این مرحله دو حالت ایجاد شکاف پنجره با قالب کروی ترموپلاستیک PLA یا جاسازی پنجره رزینی در بتن را قرار داده ایم.

چسب حرارتی همانند یک نگهدارندۀ موقت عمل می کند که علاوه بر این، به جلوگیری از نفوذ بتن به پشت «پنجره» نیز یاری می رساند. پس از اطمینان از اتصال قوی پنجره به بدنه ترموپلاستیکی قالب داخلی، دیواره بیرونی قالب را به آرامی روی پنجره ها بلغزانید تا بخوبی روی پایه انتهای قالب قرار گیرد. در صورت نیاز از چسب حرارتی استفاده کنید.

مرحلۀ ششم: ریخته گری بتن یا سیمان در قالب چراغ

پس از اینکه مخلوط بتن به قوام مورد نظر رسید، آنرا درون قالب مونتاژ شده بریزید. برای نتیجۀ بهتر، قالب مونتاژ شده را روی یک سطح کاملا صاف، محکم و بدون لرزش قرار دهید. هنگام ریختن بتن، بالای درب را هدف قرار دهید تا مواد به قسمت های پایینی جریان پیدا کند و تصادفاً هیچ بخشی از قطعه دچار مشکل هوادار شدن نشود. هنگام ریخته گری قالب با هر ماده ای، ایجاد حباب های هوا بسیار رایج است. لرزش یا ضربۀ ملایم به قطعه باعث می شود که هوا محبوس شده و بتن شکاف های عمیق پیدا کند. پر کردن قالب کمی بیش از حد باعث می شود که از هر نوع تهنشین شدن در حین فرایند پرداخت جلوگیری شود. همچنین، به ایجاد لبه های مربعی کمک خواهد کرد.

از دست زدن به سطح در حال خشک شدن بتن خودداری کنید تا اثر ناخوشایندی روی قالب نماند. بجایش میتوانید از تستر بتن استفاده کنید: در یک کاسۀ مقوایی کمی بتن بریزید تا یک قطعۀ نمونه بمنظور نظارت بر قوام و فرایند پرداخت قالب داشته باشید.

وقتی بتن شروع به جامد شدن کرد، با استفاده از یک ماله یا چیزی صیقلی، سطح بالای بتن را تراز و صاف کنید.

با توجه به دستورالعمل های مورد نیاز فروشنده بتن، پیش از شروع فرایند قالب گیری، اجازه دهید که قالب برای مدت زمان لازم پرداخت شود.

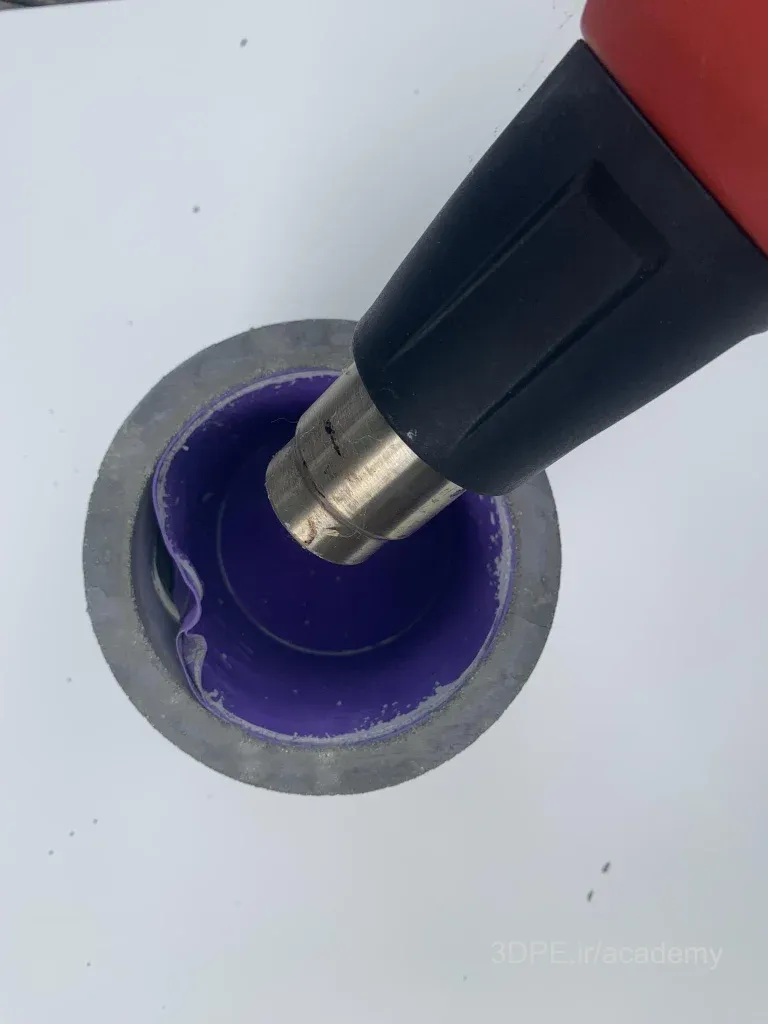

مرحلۀ هفتم: فرایند قالب برداری (حذف ترموپلاستیک)

وقتی بتن درون قالب بخوبی سفت شد، می توانید بدنه پلاستیکی را جدا کنید. ابتدا با استفاده از کمی نیرو پایه را از بقیۀ مجموعه جدا کنید تا دسترسی بهتری ایجاد شود. از آنجا که قالب صرفاً از ترموپلاستیک PLA درست شده است، یک منبع حرارتی می تواند آن را نرم و فرایند جداسازی را راحت تر کند. با استفاده از تفنگ حرارتی، پوسته های پلاستیکی جانبی را جدا کرده و درب را بردارید. پلاستیک قالب به اندازه ای نازک خواهد بود که بدون ایجاد آسیب قابل توجه حذف شود.

در صورت استفاده از ترموپلاستیک PLA شفاف (بجای رزین) بعنوان پنجره های عبور نور، استفاده از حرارت توصیه نمی شود و فقط با فشار، قالب پلاستیک خام را جدا کنید. اکثر فیلامنت ترموپلاستیکها به اندازه ای شکننده هستند که به آرامی از بتن جدا شوند و بقیۀ پروژه آسیبی نمی بیند.

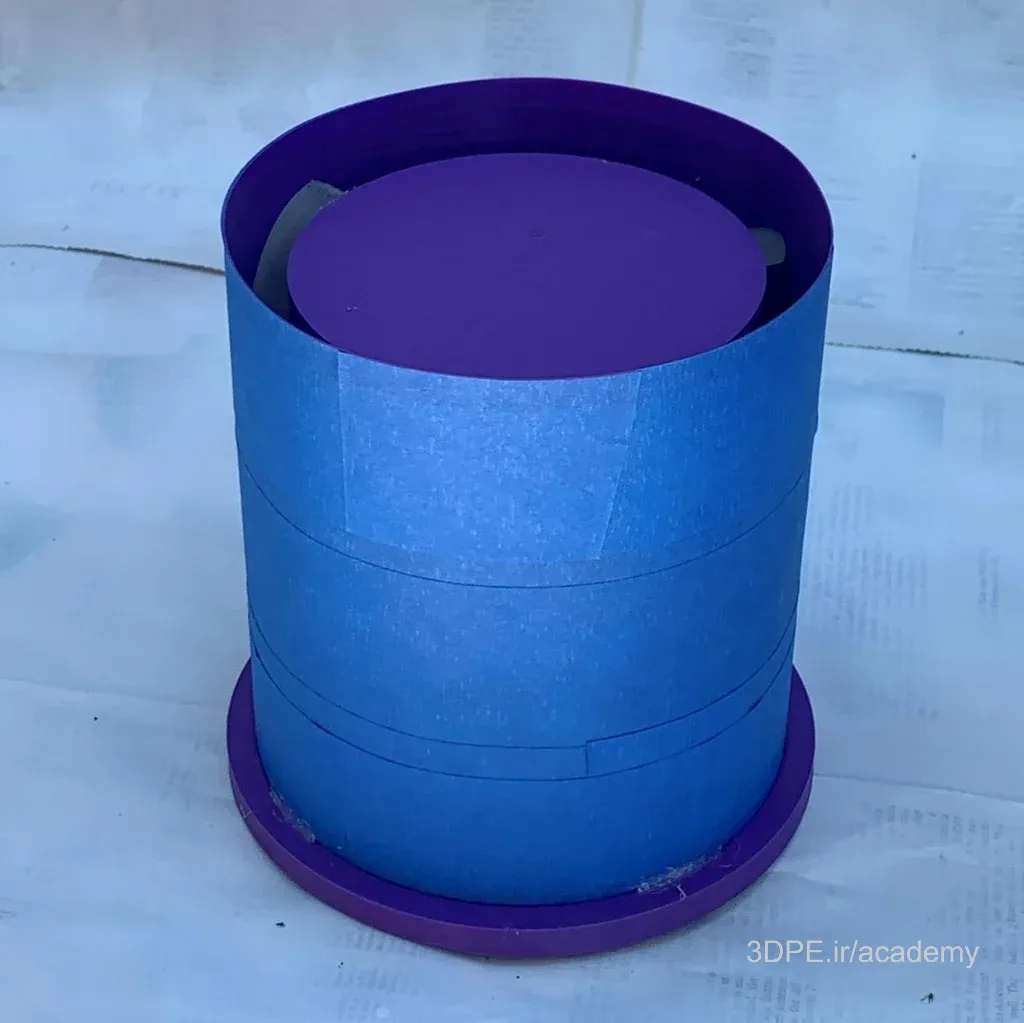

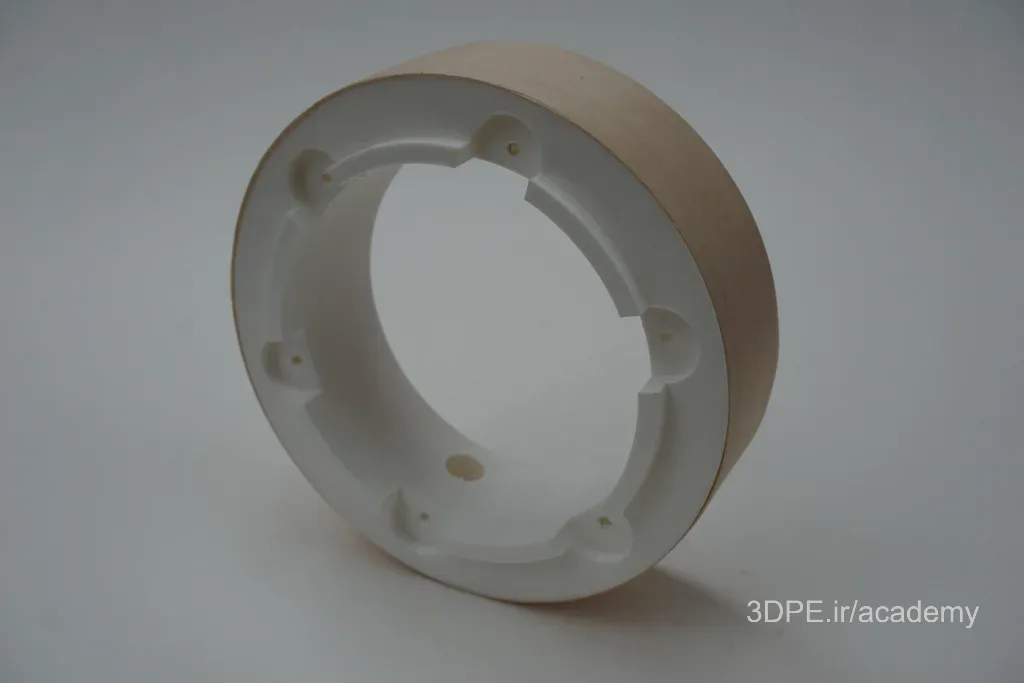

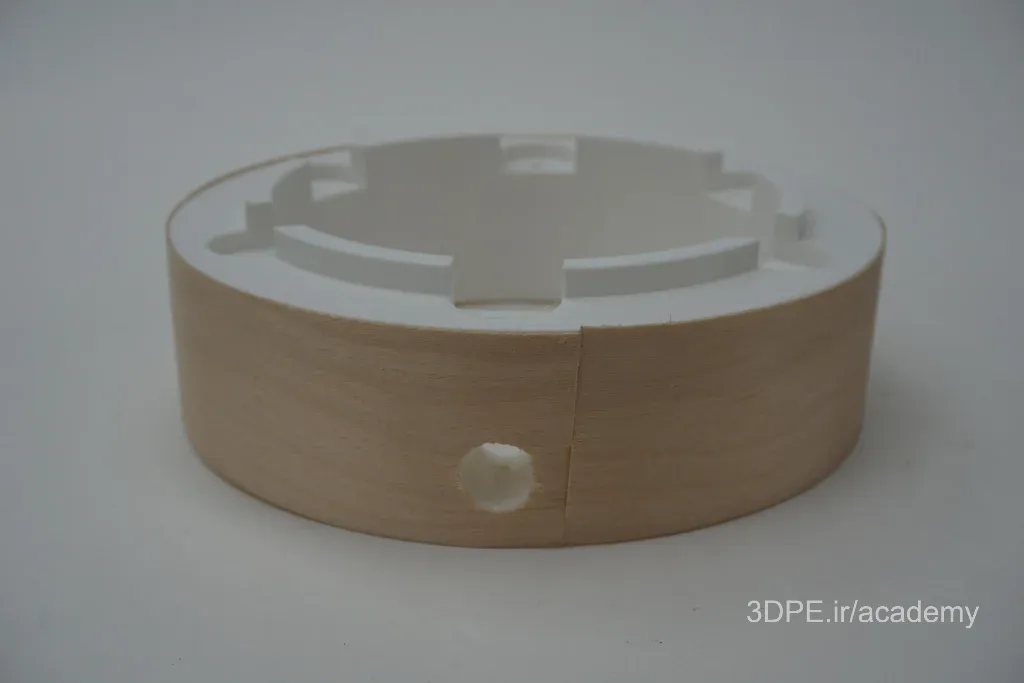

مرحلۀ هشتم: ساختن پایه چراغ

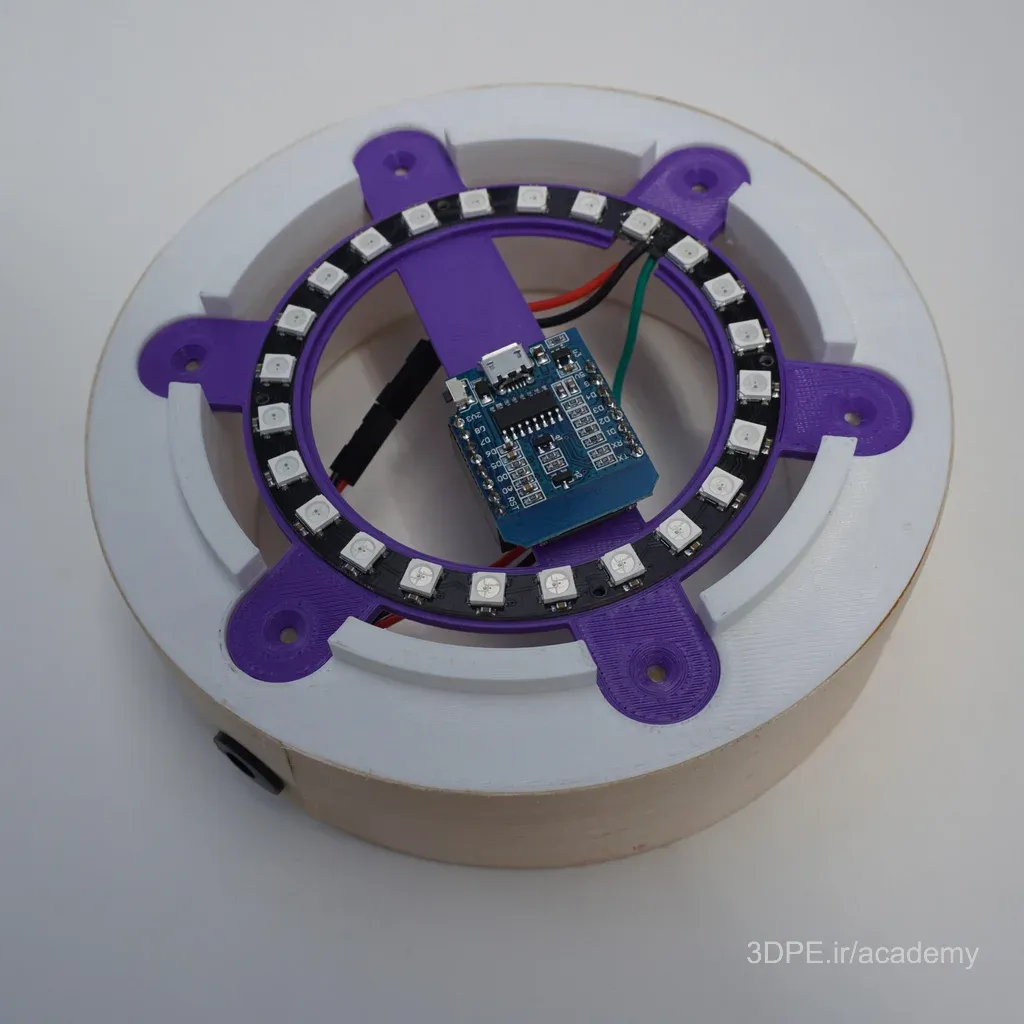

پایه دو ویژگی را با هم ترکیب می کند. حلقۀ پایه از ریختن بتن پشتیبانی می کند، در حالیکه قاب، روشنایی قطعات الکترونیکی را در خود جای می دهد. طراحی پایه از نظر زیبایی شناسی ساده است تا تمرکز پروژه روی بتن باشد. این طراحی همچنین امکان ادغام و تطبیق قسمتهای مختلف را برای ایجاد ترکیب های جدید فراهم می کند. حلقۀ پایه دارای یک لبۀ برجستۀ داخلی بعنوان مرکز ریخته گری و شش شکافِ نصب برای اتصال قاب روشنایی است.

پایه با استفاده از پلاستیک PLA پرینت3بعدی شده است و درصد پرشوندگی داخلی (infill) به نوعی است که بتواند از کل ساختار بتنی پشتیبانی کند. در این مورد، پارامترهای پایه طوری اصلاح شده اند که امکان افزودن یک روکش خارجی چوبی فراهم شود. می توانید بجای روکش از پوشش رنگ و لعاب استفاده کنید تا به زیبایی متفاوتی دست پیدا کنید.

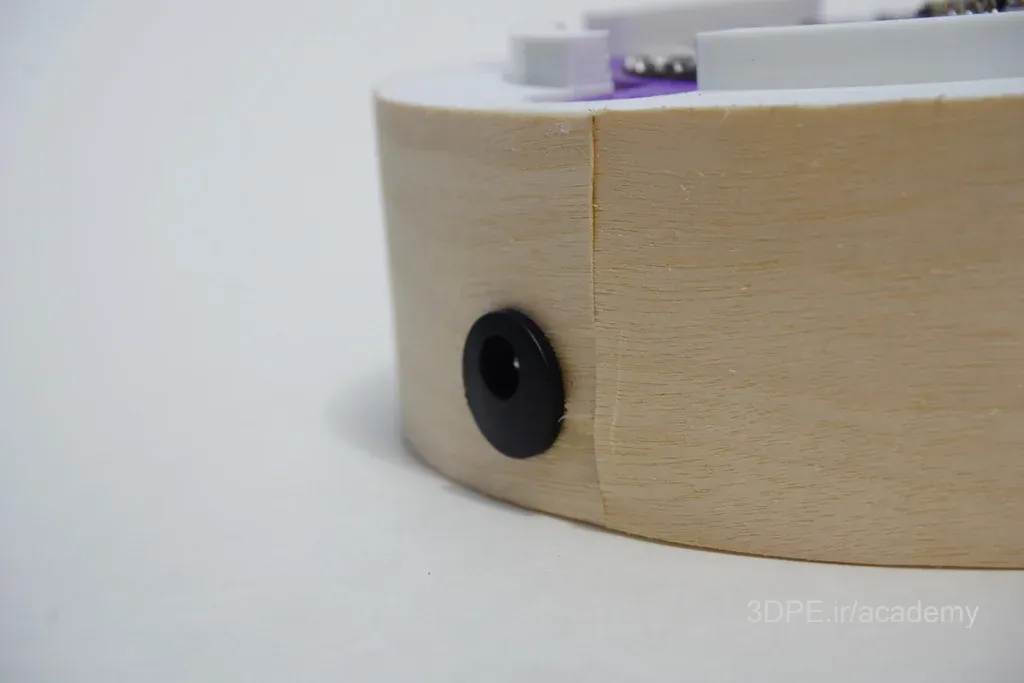

با استفاده از یک تفنگ حرارتی، چسب روکش را از قبل گرم کنید. از گرم کردن پایۀ پرینتی خودداری کنید چون امکان ذوب وجود دارد. پس از شل شدن چسب، روکش را به آرامی دور پایه بپیچید. در صورت لزوم حداقل حرارت را اعمال کنید. وقتی روکش کردن پایه نزدیک به اتمام است، روکش را بِبُرید تا دو انتهای آن بطور یکپارچه بهم برسند. پس از سفت شدن چسب، لبه های بیرون زده را کوتاه کنید و سنباده بزنید. با استفاده از یک تیغ موکت بری، موادی را که سوراخ های الکترونیکی پشت چاپ را پوشانده است، جدا کنید.

مرحلۀ نهم: اجزای الکترونیکی چراغ

به لطف پایۀ مدولار این طراحی، می توان از اجزای نورپردازی زیادی برای جان بخشیدن به این پروژه بهره برد.

یک میکروکنترلر هماهنگ شده با LED قابل تنظیم، توانایی چراغ را به حداکثر می رساند و امکان ایجاد طیف گسترده ای از رنگ ها و زنجیره های متحرک مختلف را فراهم می کند.

قاب روشنایی که در این طرح سه بعدی ارائه شده است، به گونه ای طراحی شده که بصورت پارامتریک حلقۀ LED و میکروکنترلر را در خود جای دهد. درست مانند بقیۀ اجزاء، این قاب را می توان برای سازگاری با هر نوع روشنایی معقولی اصلاح و تنظیم کرد.

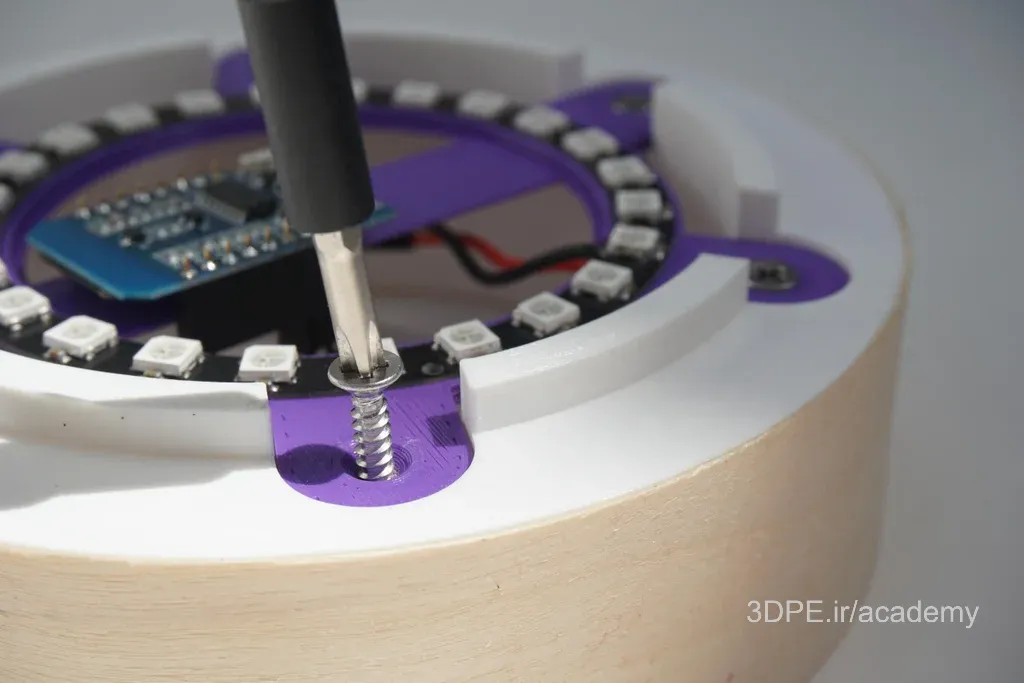

با استفاده از چسب حرارتی، قطعات الکترونیکی را به قاب محکم کنید و سیم کشی را مطابق الگو انجام دهید. قاب را با استفاده از پیچ های مربوطه به پایه محکم کنید. در آخر، جک برق DC را در سوراخ الکترونیکی مربوطه روی پایه وارد کنید و پین های ورودی برق را وصل نمایید.

مرحلۀ دهم: مونتاژ چراغ

مونتاژ نهایی ساده ترین بخش کل پروژه است. قطعۀ بتنی قالب گیری شده را روی پایۀ مونتاژ شده قرار دهید و برق میکروکنترلر را با استفاده از جک DC تامین نمایید.

مرحلۀ یازدهم: فایل سه بعدی پروژه

خب، حالا دیگر نوبت شماست؛ اکنون آماده اید تا طرح عالی خود را بسازید (Custom Concrete Lamp). فایل پارامتریک Fusion 360 که ما در این نمونه استفاده کردیم، برای دانلود رایگان ضمیمه شده است (فرمت f3d).

در انتهای این مطلب، پیشنهاد میکنیم مجموعه مدلهای3بعدی آماده پرینت از برترین طرحهای لوستر، چراغ خواب و آباژور را نیز مشاهده و رایگان دانلود کنید (تجهیزات روشنایی مجموعه زیر نیازی به قالب بتن یا سیمان ندارند و مستقیما پس از پرینت سه بعدی ترموپلاستیک و مونتاژ بخش الکترونیک، قابل استفاده خواهند بود):