شرکت HP با رونمایی از تکنولوژی Multi Jet Fusion : MJF، موجی از شور و اشتیاق را در دنیای پرینتر سه بعدی به راه انداخته است. با این تکنولوژی جدید که برای زمان کوتاه و سطح پرینت نهایی عالی با هزینه ای کمتر در تولید نمونه های کاربردی و سری های کوچک معروف است، آشنا شوید.

اگر بشنوید چاپگر سه بعدی ساخته شده که 10 برابر سریعتر از دیگر فناوریها، 3DPrint را انجام میدهد، میتوانید مفهوم آنرا درک کنید؟ خب؛ یعنی اینکه حالا قادر هستید یک هزار چرخ دنده کوچک را فقط در سه ساعت پرینت سه بعدی کنید!

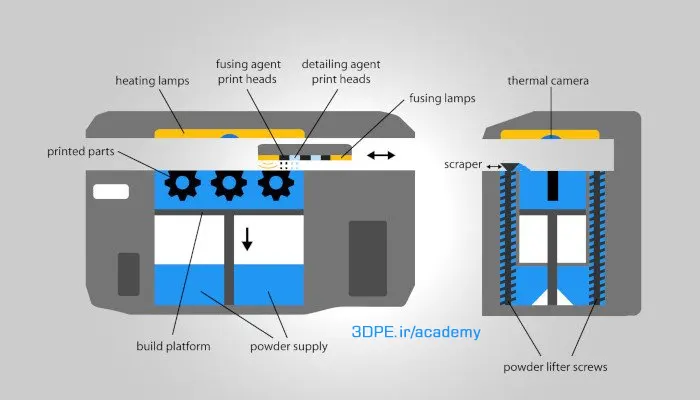

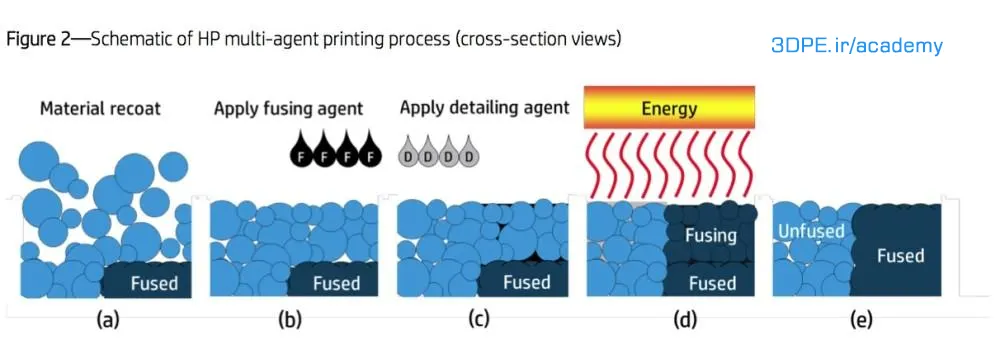

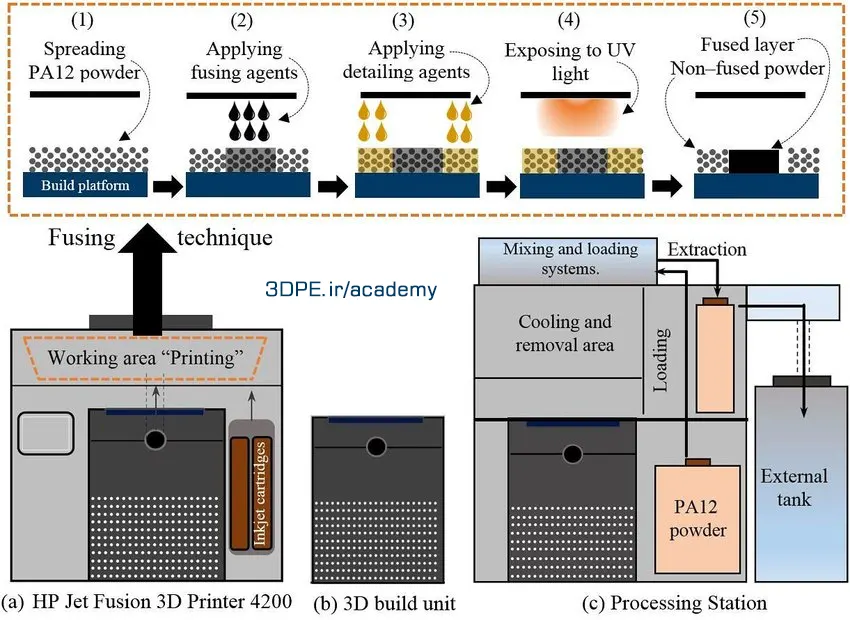

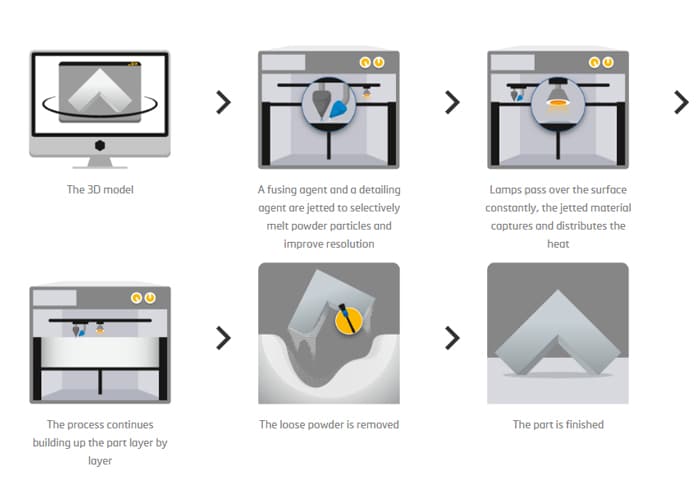

MJF یا مولتی جت فیوژن، تکنیک ابداعی یکی از غولهای فناوری یعنی شرکت «اچ پی» است. این نوآوری بر پایه استفاده از بستر پودر است که در آن از لیزر مرسوم استفاده نمی شود بلکه ترکیب پاشش ماده از نازل، نور UV و حرارت قطعه روی بستر پودر باعث میشود تا قطعه با دقت بسیار بالا و سرعت زیاد ساخته شود: ابتدا بستر پودر به صورت یکنواخت گرم گشته، یک عامل ذوب کننده به صورت انتخابی به سمت ذراتی که باید ذوب گردند، پرتاب میشود و یک عامل تنظیم کننده دقیق نیز به اطراف پرتاب میشود تا وضوح قطعه را بهبود ببخشد. در حالی که لامپ ها از روی سطح بستر پودر عبور میکنند، متریال پرتاب شده گرما را جذب کرده و به توزیع مساوی آن کمک می کند.

پرینتر سه بعدی Multi Jet Fusion چگونه کار می کند؟

فناوری Multi Jet Printing یا MJP نوعی فرآیند شبیه پرینت جوهرافشان است که از تکنولوژی پیزو (فشار برقی) برای دپوزیت متریال های رزین پلاستیکی یا پودر پلیمر (قابل پرداخت یا موم ریخته گری) بصورت لایه به لایه استفاده می کند. از این فناوری میتوان برای تولید قطعات، الگوها و قالب ها با جزئیات بسیار زیاد استفاده کرد و کاربردهای فراوان دیگری نیز ایجاد می کند.

MJF از دو حامل عمود بر هم استفاده می کند که بطور همزمان برای پردازش قطعات کار می کنند – یکی لایه جدیدی از مواد را در سراسر منطقه ساخت اعمال می کند، درحالیکه دیگری عوامل کاربردی را چاپ می کند. در یک عبور پیوسته، حاملی که عوامل عملکردی را چاپ می کند، منبع انرژی مورد نیاز برای پخت مواد را نیز فراهم می کند. یک سیستم کنترل حرارتی حلقه بسته، دمای بستر مواد را اندازهگیری میکند و به منبع انرژی راهنمایی میکند که کدام مناطق به انرژی بیشتر یا کمتری نیاز دارند تا بتوانند بر همجوشی لایه به لایه کنترل داشته باشند. این سطح از کنترل چیزی است که به قطعات چاپ شده MJF اجازه میدهد تا از نظر مکانیکی بهینه (اسمبل شده یا متحرک)، با جزییات بسیار دقیق و قابل تکرار باشند.

برخلاف Binder Jetting که یک بایندر منفرد را روی ماده پرتاب میکند، MJF دو عامل کاربردی را در سطح وکسل پرتاب میکند: یکی یک عامل همجوشی است که نشاندهنده محل زینتر شدن مواد است، و دیگری یک عامل جزئیات است که روی لبهها اعمال میشود. قطعه به منظور مهار تف جوشی. این ترکیب به سیستم اجازه می دهد تا اطمینان حاصل کند که قطعات به درستی ذوب شده اند. با لبه های صاف و مشخص.

مانند تمام فناوریهای سرامیک AM، MJF قطعات سبز رنگی تولید میکند که برای دستیابی به چگالی قطعه نهایی نیاز به تف جوشی دارند.

در کشورهای صنعتی تهیه و کار با پرینترهای سه بعدی رزولوشن بالا به صرفه است و استفاده از متریال جداگانه برای بافت نگهدارنده یا ساپورتها مرسوم است چون این بخش قابل ذوب یا قابل حل بوده و پرداخت نهایی را بسیار ساده می کند. یکی دیگر از مزایای منولتی جت فیوژن، انست که حذف کردن ساپورتها به صورت غیر دستی (اتوماتیک) انجام می شود و به همین دلیل ظریف ترین جزئیات و پیچیده ترین بخش های درونی قطعه کاملا سالم می مانند.

Multi Jet Fusion یک فناوری تولید افزودنی است که توسط HP توسعه یافته و در ماه مه 2016 رونمایی شد و باعث ایجاد هیجان در سراسر صنعت شد. MJF در خانواده فناوریهای Powder Bed Fusion (PBF) یا پرینت سه بعدی بستر پودری قرار دارد و جنبههایی از SLS و Material Jetting را به اشتراک میگذارد. HP ادعا میکند که MJF تا 10 برابر سریعتر از فناوریهای رقیب است و میتواند تا 12000 وُکسِل در هر اینچ خطی هر لایه چاپ کند. (وکسلها کوچکترین جزء شی سه بعدی هستند همانند پیکسلها که معرف کوچکترین جز عکس دو بعدی هستند).

برای اینکه چاپ سه بعدی از یک ابزار نمونه سازی به یک ابزار تولید صنعتی تبدیل شود، ماشین ها باید بتوانند دو کار را انجام دهند: تولید قطعات دقیق، با کیفیت/رزولوشن بالا با خواص مکانیکی و عملکردی بهینه. و به طور مداوم این کار را انجام دهید. دقیقاً در اینجاست که MJF مزایای خاصی را ارائه می دهد.

پرینترهای MJP، رزولوشن بالایی در محور Z دارند و ضخامت لایه گذاری آنها 16 میکرون است. بعلاوه، قابلیت انتخاب حالت پرینت به کاربر اجازه می دهد که ترکیبی از رزولوشن و سرعت پرینت را تنظیم کند. با این قابلیت، پیدا کردن بهترین ترکیب این دو ویژگی برای تولید محصول مورد نظرتان کار دشواری نیست. سطح نهایی قطعات صاف است و در بسیاری کاربردهای دقیق میتواند با پرینت سه بعدی SLA رقابت کند. پیشرفت های اخیر در زمینه متریال، باعث بالا رفتن دوام و استحکام متریال پودر پلیمری شده و حالا از این متریال برای مقاصد کاربردی می توان بهره برد.

یکی از نکات عالی در مورد پرینتر های MJP، سازگاری آنها با دفتر کار است. این پرینترها از جریان الکتریکی معمولی استفاده می کنند و دسترسی به نمونه سازی ارزان و کیفیت بالا را ممکن می سازند. این ویژگیها باعث میشود پرینترهای MJP برای سرمایه گذاری در زمینههای جواهرسازی، دندانپزشکی، مهندسی پزشکی، هوا – فضا ایده آل باشند و بهبود قابل توجهی در زمان، نیروی کار، کیفیت و هزینه ها فراهم کنند.

تکنیک پرینت سه بعدی با ورق کاغذ LOM

پرینترهای متریال مومی MJP نیز یک جایگزین دیجیتال برای فرآیند ریخته گری سنتی به شمار می روند. این روش با تجهیز روشهای قدیمی ریخته گری باعث حذف مراحل طولانی و پر هزینه می شود. روی هم رفته، این پرینترهای سه بعدی می توانند از نظر ظاهری و هندسی هر چاپی را انجام دهند و توان خروجی بالایی دارند.

همانند تکنیک Stereolithography، فرآیندهای کیفیت بالای MultiJet از یک نور UV برای عبور از فتوپلیمر استفاده می کنند؛ با این حال، بجای این که یک لیزر لایه ها را بهبود ببخشد، سرنازل پرینتر، قطره های کوچکی از فتوپلیمر را پرتاب میکند (شبیه به جوهر در پرینترهای جوهرافشان) و به شکل لایه اول در می آورد. لامپ UV که به سر پرینتر متصل است از روی پلیمر رد می شود و شکل لایه را ثابت میکند. سپس بستر ساخت به اندازه ضخامت یک لایه پایین می رود و متریال بیشتری مستقیما روی لایه قبلی دپوزیت می شود. این فرآیند تا پایان ساخت قطعه تکرار می شود.

همانطور که قبلا گفتیم، پرینترهای سه بعدی Multi Jet توانایی تولید قطعاتی بسیار پیچیده با رزولوشن بالا و جزئیات دقیق را دارند. توانایی ترکیب دو یا سه متریال در غلظتها و ریز ساختارهای مشخص، به این تکنولوژی اجازه می دهد که طیف عظیمی از متریال با شفافیت، استحکام، مقاومت حرارتی و رنگ های متفاوت تولید کند. با استفاده از این فرآیند، یک قطعه به تنهایی می تواند شامل متریال هایی با مشخصات فیزیکی و مکانیکی متناقض باشد. مثلا یک قطعه می تواند همزمان انعطاف کش – مانند و سفتی ABS را داشته باشد.

فناوری همجوشی سرعت بالای پلیمر HSS چیست

فرآیند Multi Jet Printing برای تولید نمونه های مونتاژ شده و هندسه های پیچیده با جزئیات دقیق به وسیله موادی که خواص چندگانه دارند فوق العاده است.

تکنیک پرینت سه بعدی «مولتی جت» از ابداعات کمپانی HP می باشد که از سال 2016 تجاری گردید. اکنون شرکتهای دیگری مثل 3D Systems، مدلهای خود را به بازار عرضه کرده اند ولی HP در این زمینه پیشرو میباشد، آنچنانکه تحقیقات تکمیلی و فروش تجاری «مولتی جت تمام رنگی» نیز تقریبا تکمیل شده است. این کمپانی مطرح، فناوری اختصاصی ذوب فلز خود موسوم به Metal jet را نیز توسعه داده است.

چرا تکنولوژی Multi Jet Fusion را انتخاب کنیم؟

در این فرآیند از یک متریال مناسب از جنس «پلی آمیدها مثل PA 12» استفاده می شود که امکان چاپ لایه های فوق العاده نازک 80 میکرونی را فراهم می کند. استفاده از این روش در مقایسه با پرینت قطعات به وسیله فرآیند Laser Sintering، دارای چگالی بیشتر و منافذ کمتری است. همچنین سطح نهایی پس از پایان پرینت به طرز چشمگیری صاف و صیقلی است و قطعات کاربردی به کمترین پرداخت نهایی ممکن نیاز دارند. همه اینها به معنی صرف زمان کمتر برای تولید نمونه های کاربردی و سری های کوچک قطعات است.

کاربرد های مناسب Multi Jet Fusion:

- تولید حجم کمی از قطعاتی که استفاده پیچیده دارند.

- نمونه سازی برای آزمایش در زمینه شکل، اندازه و عملکرد

- نمونه سازی خواص مکانیکی برای رقابت با قطعاتی که به روش قالبی تولید شده اند.

- تولید سری قطعات کوچک به عنوان جایگزین مقرون به صرفه قطعاتی که به روش قالبی تولید می شوند.

زمانی Multi Jet Fusion را انتخاب کنید که به موارد زیر نیاز دارید:

- زمان پرینت کوتاه و بدون نیاز به پرداخت نهایی

- همسانی بالا

- تخلل و منفذهای کم

- لولاهای متحرک، قطعات متصل، کانال های یکپارچه

- لایه های فوق العاده نازک برای رزولوشن بالا

- حجمهای هندسی پیچیده

قطعات پرداخت نشده MJF (خام پس از پرینت) معمولاً دارای سطح کاملا صیقلی، بدون لایه های قابل مشاهده و رنگ خاکستری سنگی هستند. همچنین قطعات Multi Jet Fusion را می توان سندبلاست یا رنگی کرد یا با مواد شیمیایی آغشته نمود.

متریال Multi Jet Fusion:

پلی آمیدها پلیمرهایی نیمه کریستالی از گروه تروموپلاست ها هستند، که در ساختار زنجیر پلیمری آن ها گروه آمیدی «یک اتم نیتروژن (N) که با گروه عاملی کربونیل (C=O) پیوند دارد» وجود دارد. به دلیل چسبندگی و کشش زیاد پیوندهای هیدروژنی گروه های آمیدی، این دسته از پلیمرها دارای استحکام فوق العاده ای هستند.

همجوشی جذب انتخابی پلیمر SAF چیست

همچنین این پلیمرها همراه با انعطاف پذیری بالا دارای مقاومت بالا در برابر حلال های نفتی، ساییدگی، خستگی، ضربه پذیری بالا و مقاومت ترک خوردگی بالا در خم شدن های متوالی هستند. عمده مصرف پلی آمیدها در صنعت خودرو سازی، تولید الیاف پلیمری، وسایل ورزشی، برد مدارهای الکتریکی، تولید پارچه و فرش، ساخت لوله و شیلنگ، کابل های فیبر نوری و… هستند.

به عنوان یک متریال جامد، پودر پلی آمید ویژگیهای جالبی دارد و از آن جمله این که در بخش تولید، خود نقش ساپورت را نیز بازی میکند. این امر باعث شده که بخش ساپورت گذاری نرم افزاری که گاهی واقعا دردسرآفرین است، حذف شود. به وسیله پلی آمید می توان نمونه های کاملا کاربردی با مقاومت مکانیکی و حرارتی بالا تولید کرد.

قطعات تولید شده به وسیله پلی آمید دارای استحکام و پایداری بالایی هستند و همچنین در برابر اکثر مواد شیمیایی مقاوم اند. با اشباع آن می توان قطعه را ضدآب کرد. متریال PA 12 که در تکنولوژی Multi Jet Fusion استفاده می شود ذرات ریزتری دارد که به همین دلیل قطعات ساخته شده دارای چگالی بالاتر و نفوذپذیری کمتری نسبت به تولیدات فناوری پرینت سه بعدی Laser Sintering هستند.

مشخصات تکنیکی پرینترهای Multi Jet Fusion:

کمیتهای زیر تقریبی در نظر گرفته شده است.

قیمت: میانگین هزینه 200 هزار دلاری برند HP

زمان استاندارد مورد نیاز: بستگی به اندازه قطعه و تعداد اجزا و درجه نهایی دارد (سریع انجام میشود)

متریال: پلی آمیدها، مومهای قالبگیری یا سرامیک (به ندرت)

دقت استاندارد: حدود 0.3 درصد (با حداقل مقدار 0.3 میلیمتر)

ضخامت لایه گذاری: 0.08 میلیمتر

حداکثر رزولوشن: 1200DPI

حداقل ضخامت دیواره ها: 1 میلیمتر، اما در لولاهای متحرک می تواند 0.5 میلیمتر باشد

حداکثر ابعاد ساخت: 256x340x360 میلیمتر (ابعاد ساخت نامحدود است زیرا ممکن است اجزای مدل از چندین قطعه کوچک تر تشکیل شده باشد)

ساختار سطح پرینت: معمولا سطح نهایی کاملا صاف و صیقلی، بدون رد لایه ها و به رنگ خاکستری است. البته قطعاتی که با Multi Jet Fusion تولید می شوند را میتوان سمباده کشید و رنگ زد.

کمیتهای فنی متریال: به صورت تقریبی در نظر گرفته شده است.

Standard accuracy:

± 0.3% (with lower limit on ± 0.3 mm)

Minimum wall thickness:

1 mm, but living hinges are possible at 0.5 mm

Layer thickness:

0.08 mm

Maximum part dimensions:

256 x 340 x 360 mm

Surface structure:

Unfinished parts typically have a smooth surface, without visible layers, and a stone-grey color. Multi Jet Fusion parts can be sandblasted and colored/impregnated.

Elongation at Break:

4 – Z 15% ASTM D638

Thermal Properties Heat Deflection Temperature (@ 0.45 MPa)- Z:

175 ºC ASTM D648

Heat Deflection Temperature (@ 1.82 MPa) – Z:

95 ºC ASTM D648

General Properties Powder melting point (DSC):

187 °C ASTM D3418

Particle size:

60 µm ASTM 03451

Bulk density of powder:

0.425 g/cm3 ASTM D1895

Density of parts:

1.01 g/cm3 ASTM D792

Mechanical Properties Tensile Strength, Max Load:

4 – XY 48 MPa/6960 psi ASTM D638

Tensile Strength, Max Load:

4 – Z 48 MPa/6960 psi ASTM D638

Tensile Modulus:

4 – XY 1700 MPa/245 ksi ASTM D638

Tensile Modulus:

4 – Z 1800 MPa/260 ksi ASTM D638

Elongation at Break:

4 – XY 20% ASTM D638

این تکنیک نیز همانند دیگر فناوری های نوآورانه چاپ سه بعدی در ایران هنوز قابل استفاده نیست و خود شرکت عرضه کننده آن نیز کشور ایران را تحریم کرده است؛ آنچنانکه با مراجعه به سایت کمپانی HP؛ هنگام تکمیل فرم درخواست کاتالوگ در لیست کشورها، نامی از ایران مشاهده نمیشود و حتی نمیتوانید اطلاعات تکمیلی محصولات را از سیستم ایمیلنگ وبسایت، دریافت کنید! امیدواریم شرکتهای بومی در این زمینه اقدامات مثبتی انجام دهند و خوشحال میشویم در این مطلب درباره آنها صبحت کنیم.