پرینت بستر پودر فلز با دستگاه پلیمری

Metal SLS : Cold Metal Fusion

روش جدید سی ام اف یا Cold Metal Fusion بمنظور تولید مقرونبصرفهتر قطعات فلزی با کمک چاپگرهای پلیمری SLS معمولی توسعه یافته است. بیاموزید که فناوری CMF چیست و دستگاههای آنرا از کجا میتوانید پیدا کنید؛ نگاهی عمیق به فرآیند، نوع سیستم، گردش کار و بازار پرینت سهبعدی SLS فلزی.

Cold Metal Fusion مزایای چاپگرهای سه بعدی پودر پلیمری را با مزایای پرینت فلز ترکیب کرده تا یک راه حل صنعتی در فرآیندی آسان ایجاد نماید.

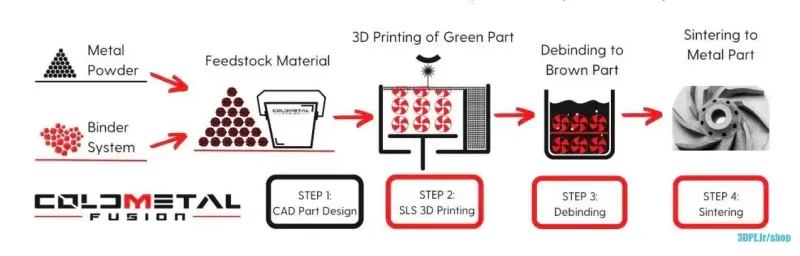

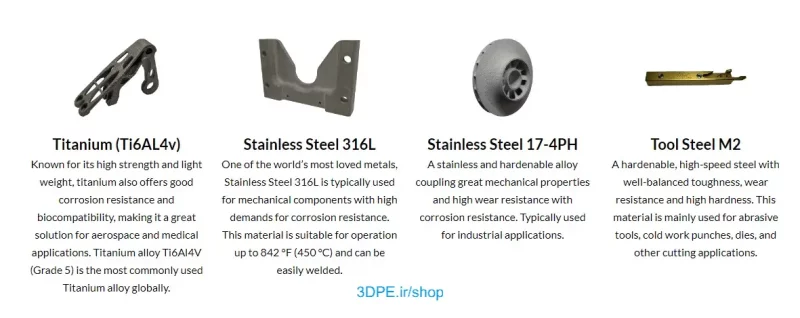

فناوری پرینت پودر فلزی CMF توسط برند آلمانی Headmade Materials در سال 2021 اختراع و تجاری شد. آنها اولین پودر فلز ثبت شده تکنیک Cold Metal Fusion را به بازار جهانی ارائه کردهاند. ذرات فلزی این متریال با لایه نازکی از پلیمر پوشانده شدهاند که در طی فرآیند چاپ سه بعدی SLS به یکدیگر متصل میگردند و برای تناسب یکپارچه با عملکردهای روزمره اکثر دستگاه SLS موجود توسعه یافته است (فعلا برندهای خاصی «تأیید شدهاند»، اما بعداً تعداد سازندگان سازگار با این ماده بیشتر خواهد شد). تمایز این تکنیک آنست که چاپگرهای SLS با قیمت پایینتری نسبت به اکثر پرینترهای فلزی شروع میشوند و حالا میتوانند از حوزه پلیمر نایلون، به فلزاتی از جمله فولاد ضد زنگ (316L، 17-4PH)، تیتانیوم و فولاد ابزار پیشروی کنند.

شرکت آلمانی Headmade Material موفق شده سرمایه 1.9 میلیون یورویی را بواسطه اخذ همکاری گروهی از شرکتها شامل تولیدکنندگان دستگاه SLS (برندNexa3D ، Farsoon و Sintratec)، ارائهدهندگان خدمات قالبگیری تزریق فلز (MIM)، شرکتهای سختافزار ماشینکاری (AM Solutions، Prox و Carbolite Gero)، شرکتهای تولیدکننده مواد (Element22 وHeadmade Material)، شرکتهای تولید مواد افزودنی فلزی (LMM : استریولیتوگرافی فلزی محدود) و Metshape بدست بیاورد. آنها این گروه را ائتلاف CMF یا ColdMetalFusion Alliance نامیدهاند.

Nexa3D، سازنده بزرگ چاپگرهای سه بعدی رزین و پودر پلیمری مستقر در ایالات متحده، هفته گذشته ورود خود را به بازار ماشینهای متریال پودر فلزی اعلام کرد: حالا مشتریان قادر هستند از دستگاههای زینترینگ لیزری Nexa3D (SLS) برای پرینت سه بعدی قطعات آلیاژی هم استفاده کنند.

سازندگان مطرح پرینترهای SLS با تولیدکننده ماده مصرفی Headmade Materials برای فعالسازی قابلیت چاپ متریال پودر فلز همکاری خواهند کرد. Nexa3D اولین شرکتی نیست که SLS فلزی را به مشتریان ارائه میکند – همچنین در ماشینهای برندهای Sintratec (فعلا در مرحله بتا) و Farsoon و EOS Formiga P110 در دسترس است.

درست خواندید؛ همان فناوری SLS که فقط با پلیمرهایی مانند نایلون سازگار بود، اکنون میتواند از ماده پودر فولاد ضد زنگ (316L، 17-4PH)، تیتانیوم و فولاد ابزار برای ساخت قطعات فلزی بهره ببرد. فرآیند پرینت سه بعدی فلز بر روی ماشینهای SLS، همجوشی فلز سرد (CMF) نامیده میشود و ترکیب شیمیایی منحصربفرد ماده اولیه فلزی آن، کلید اصلی است.

جان کولبی کالهون، مدیر توسعه کسب و کار Nexa3D میگوید: « استراتژی آنست که فناوری MCF را از آلمان و اتحادیه اروپا به ایالات متحده بیاوریم ولی ماشین خاصی را برای آن نسازیم؛ چون وقتی این فناوری، همان ماشینهای مرسوم فناوری SLS را استفاده کند، بسیار دسترسپذیر شده و کمهزینه خواهد شد. این روش با فناوری MIM [مجموعه قالبسازی تزریق فلز] هم ترکیب شده است (نیاز به مراحل حرارتدهی مرسوم ریختهگری فلز دارد).

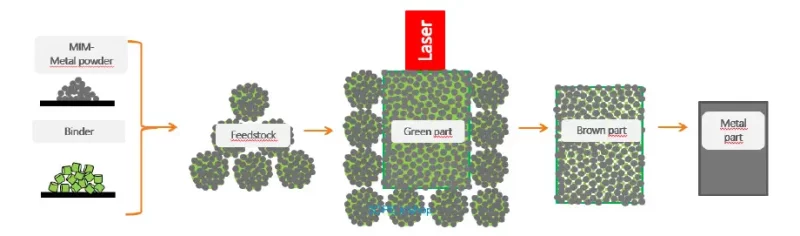

Cold Metal Fusion یا ذوب سرد پودر فلزات چگونه کار میکند؟

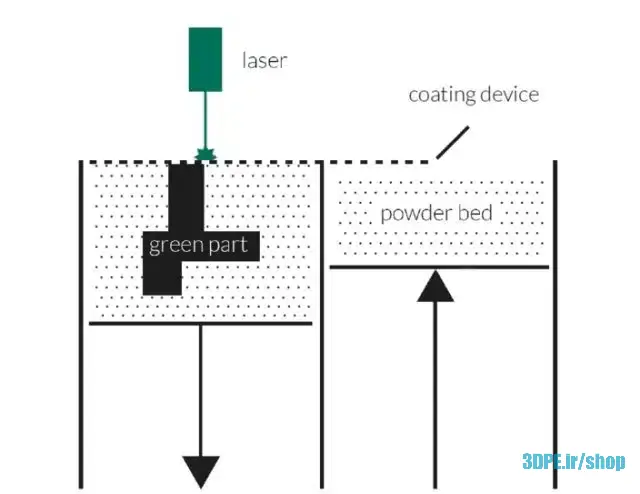

ColdMetalfusion (CMF) یک فرآیند اثبات شده است که بسیار شبیه به قالب تزریق فلزی است اما با آزادی طراحی اضافه شده و تولید سریع که بطور معمول با چاپ سه بعدی در ادغام است. مواد پودر فلزی برند HeadMade®، دارای پوشش پلیمری نازک بوده و در طی فرآیند پخت لیزر و کوره حرارت ثانویه بهم وصل میشوند. هر لایه ذرات در چاپگرهای SLS استاندارد (با چرخه تنظیمات باز) در دمای پایین سینتر شده و پس از پرینت، قطعات از طریق مراحل بایندینگ و زینترینگ از ماده پلیمری عبور و در نتیجه اجزای کاملاً فلزی ایجاد میشود.

در این تکنولوژی چون هر ذره از مواد در دمای بسیار پایینتری (حدود 70 تا 80 درجه سانتیگراد) نسبت به مواد مرسوم ماشینهای SLS پلیمری همجوشی میگردند، فناوری «سرد» نامیده میشود. مثلا ماده پودر پلیمری PA12، در مقایسه دارای نقطه ذوب 180 درجه سانتیگراد در ماشین SLS است.

مطلب مرتبط:

فناوری پرینت فلزی Metal FDM چیست؟

تکنیک 3D Print Atomic Diffusion Additive Manufacturing (ADAM) یا ساخت افزایشی توسط نفوذ (انتشار) اتمی، یک فرایند چاپ سه بعدی آلیاژ فلز جدید است که اولین بار توسط کمپانی Markforged توسعه یافته است (تکنیک MetalFFF). این فرایند چاپ سه بعدی بر پایۀ قالب گیری تزریقی فلز ساخته شده است (قالب گیری تزریقی نوعی فرایند فلزکاری است که از قالب، پودر فلز و عوامل اتصال دهنده برای ایجاد مدل های سه بعدی استفاده می کند). این همان فرایند شبیه همه پرینترهای سه بعدی ترموپلاستیک (فیلامنت) در دسترس کاربران خانگی Fused Filament Fabrication (FFF) است، با این تفاوت که به جای متریال مطلقا ترموپلاستیک مرسوم از متریال بالای 90 درصد کامپوزیت فلز و درصدی ماده چسب ترموپلاستیک به عنوان متریال اصلی استفاده میشود.

اگر برای نمونهسازی قطعات و مراحل پروتوتایپینگ کسب و کار صنعتی خود بدنبال راهحل سریع و ارزانی هستید، میتوانید با خرید پرینترهای سه بعدی 3DPE که ساخت ایران و دارای گارانتی بلندمدت میباشند؛ روند تولیدات خود را بهبود دهید. مشاوران ما آماده راهنمایی و پاسخگویی به سوالات شما درباره کاربردهای پرینترهای سه بعدی هستند.

برای سازگاری دستگاههای SLS با ماده مصرفی پودر فلز CMF، محصول باید مانند دستگاههای شرکت Nexa3D دارای نمایههای مواد یا پارامترهای باز از پیش نصب شده باشد (preinstalled material profile / open parameter) تا دما و سایر تنظیمات را بتوان در حالت سفارشی روی مواد شرکت Headmade Materials تنظیم کرد. یک مزیت آنست که سرعت چاپ و حجم ماشینهای SLS چندان تحت تاثیر این مواد فلزی نیست. مثلا Nexa3D میگوید چاپ سرعت بالا که روی دستگاههای QLS آنها موجود است، در همان سرعت برای فلز هم مناسب است.

هنگامیکه قطعات پرینت میشوند، در حالت “سبز” قرار میگیرند. از اینجا به بعد، مرحله پردازش مانند قالبگیری تزریقی متالوژی است که شامل حذف بایندر پلیمری و استفاده از کوره حرارت برای تولید اجزای کاملاً فلزی تا 99٪ چگالی است.

مرحله چاپ SLS

1- ابتدا تنظیمات نرمافزاری در پرینتر اعمال میشود؛ یک پرینتر SLS “همجوشی انتخابی لیزر” (که در حالت عادی پودر پلیمرها را استفاده میکند ولی قابلیت سفارشیسازی پرینت، عملکرد و تنظیمات مواد را دارد) – دستگاه بحالت پروفایل مواد برند Headmade تعیین میگردد.

بلوک ساخت ماشین SLS با متریال پودر فلز برند Headmade پر میشود.

قطعه لایه به لایه با این پودر فلزی-پلیمری در دمای پایین ساخته میشود: چسب پلاستیکی (بایندر) در دمای پایین (<80 درجه سانتیگراد) جوش میخورد (انواع تابنده لیزر ماشینهای SLS شامل دیودی، C02 یا Fiber با رنج توان از 10 وات، 60 وات تا 100 وات یا بیشتر است). در فرآیند ساخت نیازی به سازه پشتیبانی نیست که باعث میشود قطعات پیچیده بدون محدودیت با دقت بالا ساخته شود.

مرحله پودرزدایی

بعد از اتمام پرینت، قطعه خام از دستگاه SLS جدا، مرحله پودرزدایی و تمیزکاری انجام میگردد. این فرآیند را میتوان با استفاده از فشار هوا یا جتآب بدلیل پایداری بالای قطعه خام (green part)، اتومات کرد. مازاد مواد اولیه این مرحله را میتوان مورد استفاده مجدد قرار داد.

مرحله قطعه خام

استحکام بالای قطعات سبز تکنیک CMF نه تنها به مرحله پودرزدایی کمک میکند، بلکه ماشینکاری مکانیکی سبک (تراشکاری، فرز، حفاری، سنگ زنی) را قبل از مرحله آخر حرارتی فراهم مینماید: یک مزیت عالی بویژه برای قطعاتی با هندسه پیچیده که ماشینکاری آنها دشوار است.

مرحله حلالزدایی

قطعه خام (green part) در یک حلال با دمای کنترل شده پولیش میشود (debinding) تا بخشی از مواد بایندر حل گردد. تقطیر کردن، حلال را قادر میسازد تا دوباره مورد استفاده قرار گیرد. بطور کلی، جداسازی با حلال در مقایسه با دیگر فرآیندهای جداسازی، ارزان و سازگار با محیط زیست است.

مرحله زینترینگ

پس از جداسازی، مرحله همجوشی (sintering) اعمال میشود تا قطعه خام به یک قطعه فلزی واقعی تغییر یابد. کوره به آرامی تا دمای لازمه گرم میشود درحالیکه چسب پلاستیکی (بایندر) باقیمانده (1٪ -3٪) در دمای متوسط میسوزد. در حداکثر دمای زینترینگ، ذرات فلز به یکدیگر جوش میخورند و یک قطعه فلزی جامد متراکم را تشکیل میدهند. قطعات بطور یکنواخت، مثلا برای فولاد ضدزنگ 316L تقریباً 13٪ منقبض میشوند. قطعه متخلخل معمولاً چگالی 97 – 99٪ را نشان میدهد.

مرحله ماشینکاری

اکنون این قطعه فلزی زینتر شده را میتوان با روشهای مختلف ماشینکاری مانند سنگزنی، پولیش، سندبلاست و آنودایز به پایان رساند. قطعات را میتوان به آسانی با پرس گرم ایزواستاتیک (HIP) یا عملیات حرارتی برای دستیابی به چگالی و ساختار دانه مورد نظر پردازش کرد (سطحی را که برای برآورده کردن نیازهایتان ضروری میدانید، انتخاب کنید).

مزایای پرینت سه بعدی فلزی CMF

- طیف متالوژیک متریال پودری:

با ادغام پودر فلز در یک سیستم بایندر بسیار کاربردی، از منظر تئوریک، تمام فلزات در حالت متالورژی پودر برای چاپ سه بعدی در دسترس هستند.

- تا 90٪ هزینه قطعات پایینتر:

در مقایسه با فناوریهای گران مختص فلزات مثل SLM (LPBF) – EBM و غیره، تکنیک CMF قیمت کم دستگاه، عملیات و همچنین خروجی قطعات بسیار بهتری دارد که سبب کاهش 90 درصدی هزینه پرینت فلزی میشود.

- پایداری قطعه خام (سبز) بالا:

پایداری بالای قطعه Green پس از پرینت، امکان ماشینکاری آسان مانند چرخش، اتصال، فرز یا سوراخکاری را فراهم میکند. یک مزیت بزرگ برای آلیاژهایی که پردازش آنها دشوار است.

- قابلیت استفاده مجدد کامل مواد اولیه:

متریال فرآوری نشده را میتوان بطور کامل بازیافت کرد.

- خروجی قطعه 8 برابر بیشتر:

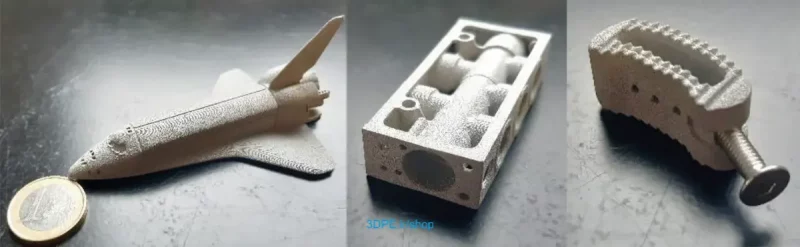

پرینت در سیستمهای SLS، خروجی بالایی از قطعه را ممکن میسازد که امکان تولید سری واقعی را برای اولین بار فراهم کرده است.

- قطعات فلزی با مشخصات آشنا:

علاوه بر چگالی تا 99.9 درصد، قطعات فلزی ColdMetalFusion نیز همان خواصی را بدست میآورند که سایر فرآیندهای متالورژی پودری در صنعت دارند.

- ماشین آلات قابل اعتماد و گسترده:

در این روش، پرینتر SLS و همان سیستمهای جداکننده بایندر و کورههای همجوشی زینترینگ مرسوم صنعت که قابل اعتماد، گسترده و نگهداری آسان هستند، بکار میروند. به زودی، پرینت فلزی ColdMetalFusion بر روی اکثر ماشینهای SLS مرسوم بازار قابل استفاده خواهد شد.

- خروجی قطعه 40 برابر بیشتر در دسترس:

در آینده، پیشرفت در فناوری SLS، جهشهای بهرهوری قابلتوجهی را بهمراه خواهد داشت.

متریال پرینت سه بعدی ذوب سرد فلزی (کولد متال فیوژن)

در حال حاضر برای فرآیند همجوشی سرد فلز، تنوع پودر متریالها عبارتند از: فولاد ضدزنگ 316L، فولاد ضدزنگ 17-4PH، فولاد ابزار M2، تیتانیوم Ti6Al4V، تیتانیوم CP-Ti (درجه 1) و تنگستن. از طریق وبسایت Headmade Materials میتوانید آخرین پیشرفتها جزییات را دنبال کنید، زیرا متریال فولاد ابزار جدید H13، Inconel 625 و آلومینیوم 6061 در حال توسعه هستند.

با بررسی این فرآیند بنظر مشخص است که هر نوع متریال در متالورژی پودر قابل استفاده است و Headmade Materials همچنین خوشحال است که در صورت درخواست مشتریان صنعت، طیف وسیعی از آلیاژهای متنوع دیگر را که در حال حاضر برای چاپ سه بعدی موجود نیستند، مطابق با نیازها سازگار کند؛ همانند “پودرهای با ساختار بسیار ریز یا درشت و زاویه دار”.

مقایسه پرینت فلزی CMF با چاپ فلزی بایندرجتینگ و LPBF (SLM)

نزدیکترین خویشاوند Cold Metal Fusion در پرینت سه بعدی میتواند بایندرجت فلزی باشد، زیرا شامل پودر فلز، یک ماده بایندر و گرمادهی بعنوان مرحله پسپردازش است. بایندرجت فلز هنوز هم فرآیند چاپ سریعتری است زیرا کل لایه را میتوان در چند ثانیه پرتاب کرد، درحالیکه لیزر در دستگاه SLS باید هر لایه را نقطه به نقطه ردیابی کند. همچنین ابعاد ساخت بایدرجت فلزی بزرگتر از SLS فلزی میباشد. با این حال، وقتی دو برند Nexa3D و Headmade Materials این دو فناوری را باهم مقایسه میکنند، بر بهرهوری کلی و مقیاسپذیری CMF تمرکز مینمایند.

Levent Akbas، مدیر بازرگانی Headmade Materials میگوید: «با قیمت پک محلول جت بایندر فلزی، میتوانید 10 دستگاه SLS داشته باشید. “شما لازم نیست برای شروع پرینت فلزی، مقدار زیادی پول سرمایهگذاری کنید.” به دلیل طیف وسیع چاپگرهای SLS و اندازههای تجهیزات پخت، کاربران میتوانند زنجیره فرآیند کامل خود را بر اساس نیازهای خود از کار آزمایشگاهی در سطح رومیزی تا تولید صنعتی (سریسازی پروتوتایپ) سفارشی کنند.

پلتفرم چاپ سطح اولیه Nexa3D برای پردازش تمام مواد Headmade، از جمله تیتانیوم، 70.000 دلار است. طبق گفته Headmade Materials، زنجیره فرآیند کامل شامل یک سیستم SLS، یک کوره جداسازی (بایندرینگ) و کوره همجوشی (زینترینگ) از حدود 2250.000 دلار شروع می شود، اما طبق گفته برند Headmade Materials، تولید چندین هزار قطعه فلزی در سال با این قیمت امکانپذیر است.

Cold Metal Fusion همچنین با همجوشی بستر لیزری فلزی (LPBF) SLM قابل مقایسه است که با نامهای ذوب لیزری انتخابی (SLM)، جوش لیزری مستقیم فلز (DMLS) و جوش لیزری فلزی نیز شناخته میشود.

به گفته Nexa3D، جاییکه CMF خود را از همجوشی بستر پودر لیزری (SLM) متمایز میکند، باز هم عامل مقیاسپذیری است، زیرا طبق Nexa3D، بر خلاف مشکل ساپورتگذاری SLM و کاهش فضا، میتوانید از حجم ساخت کامل دستگاه SLS (با قرار دادن فشرده قطعات نزدیک هم) استفاده کنید.

کالهون میگوید: «این فرآیند برای قطعات کوچک بخوبی کار می کند، اما میتواند ساخت قطعات عظیم ۲۵ کیلویی را نیز انجام دهد. این قابلیت مقیاسپذیری در سراسر هندسههایی است که از نظر اندازه یا تولید مقرونبصرفه برای MIM (ریختهگری فلز) اعمال نمیشوند و مطمئناً برای جت بایندر یا ذوب مستقیم لیزری فلز نیز کاربرد ندارند.»

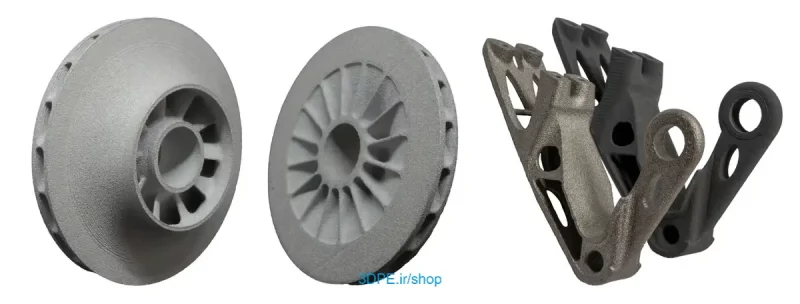

کیفیت و انقباض قطعه در همجوشی سرد فلز

برای قطعات فلزی، CMF نکات هزینه و راحتی را ارائه میدهد که میتواند بسته به کاربرد شما تفاوت قابل توجهی ایجاد کند. کیفیت قطعات CMF با تمام فرآیندهای دیگر فلزی برابر یا بهتر است. قطعات Cold Metal Fusion دارای دقت ابعادی در حدود ± 100 میکرون و حتی بالاتر با بهینه سازی پارامترهای طراحی و فرآیند هستند.

کالهون می گوید: «نکته قابل توجه در مورد این فرآیند آنست که متالورژی و علم پشت آن اجازه میدهد تا خواص مکانیکی بهتری را برای یک قطعه کاملا پخته شده بدست آورید، سپس میتوانید ماشینکاری بیلِت (billet machining) را با استفاده از همان ماده بدست آورید. برای کاربردهای پیشرفته مانند هوافضا، وسایل نقلیه الکتریکی، پزشکی و چیزهایی که وزن آنها بسیار مهم است، داشتن تیتانیوم بهتری که میتوانیم ماشینکاری کنیم به تولیدکنندگان اجازه میدهد تا قطعاتی با ضریب ایمنی برابر با جرم کلی کمتر تولید کنند. وزن، پیشرفت بسیار بزرگی برای صنعت آینده خواهد بود.»

آقای اکباس خاطرنشان میکند که قطعات متریال پودر فولادی ضدزنگ 316L دارای کشیدگی 60 درصدی هستند که توسط مؤسسه CETIM فرانسه در سال گذشته اثبات شده است، درحالیکه استاندارد MIM حدود 50 درصد میباشد.

Calhoun میگوید به دلیل کیفیت قطعات فلزی، Nexa3D انتظار دارد مشتریانی را که بدنبال چاپگر فلزی هستند، جذب کند؛ بدون اینکه پلیمرها را پرینت کنند.

مزیت بعدی آنست که دیگر نیازی به دو دستگاه جداگانه برای چاپ پلیمری و فلزی ندارید. کالهون میگوید: «ما مشتریانی داریم که شاید فقط میخواهند یک قطعه فلزی را ماهی یکبار انجام دهند یا میخواهند یک دوره کوتاه تولید 200 قطعه فلزی را انجام دهند، سپس دوباره به پلیمر برگردند. ما همچنین یک پایگاه نصب شده داریم که سرویس آنلاین MIM هستند و امکان تولید قطعات کامل را با دستگاههای ما برای مشتریان فراهم میکند.

Calhoun میگوید که شرکت قالبگیری تزریق فلز MIMplus از Nexa3D QLS230 برای تولید دهها هزار قطعه استفاده مینماید (شرکت MIMplus همچنین CMF را بعنوان یک سرویس ارائه میدهد اگر می خواهید محصولات را آزمایش کنید).

جذابیت دیگر ترکیب SLS و CMF امکان چاپ پلیمرها و فلز با فاصله یک روز است. در واقع تقریبا نصف روز طول میکشد تا دستگاه را از یک نوع ماده، قبل از چاپ با تکنیک بعدی، مطابق با دستورات، کاملاً پاک کنید. مواد CMF، به دلیل اینکه در دماهای پایینتری نسبت به پلیمرها پخت میشوند، اگر بطور کامل تمیز نشوند؛ در دماهای بالاتر زغالی شده و بلوک ساخت پرینتر sls را آلوده میکنند.

دستیابی به انقباض یکنواخت در همجوشی سرد پودر فلز

تمام قطعات پرینت سه بعدی CMF که با چسب پلیمری و فلز ساخته شدهاند، پس از برداشتن پلیمر و زینتر شدن قطعات، منقبض میگردند.

شرکت Headmade Materials میگوید که به ترفند انقباض یکنواخت قطعه فلزی دست یافته است که صرف نظر از اندازه، شکل یا پیچیدگی سازگار است. Calhoun میگوید: “انقباض 15٪ برای فولاد و 12٪ برای تیتانیوم است. در اکثر موارد” هیچ نرم افزار یا محاسبات خاصی لازم ندارید. بسادگی قطعه فولادی خود را در برنامه CAD خود 15 درصد افزایش دهید و قسمت نهایی دقیقاً مطابق با مشخصات خواهد بود.

اکباس می گوید که کاربران تولید افزودنی سالهاست با انقباض قطعات ناسازگار دست و پنجه نرم میکنند. او میگوید: «[کاربران جت بایندر فلزی] به ما میگویند که قطعه من در محور Z بیشتر از XY کوچک میشود یا وقتی اینجا در چاپگر است، انقباض متفاوتی نسبت به مرحله پسپردازش دارد. “ما با تکنیک CMF این مشکل را نداریم.”

تجهیزات اضافی مورد نیاز در همجوشی سرد فلز

نه Headmade Materials و نه Nexa3D دستگاههای جابجایی پودر، تجهیزات جداسازی یا کوره پخت را ارائه نمیدهند. در عوض، آنها با برخی از معتبرترین برندهایی که این تجهیزات را برای صنعت قالبگیری تزریقی فلز میسازند، همکاری مینمایند.

مجموعهای از شرکتهایی که برای ایجاد اکوسیستم CMF به یکدیگر میپیوندند، ColdMetalFusion Alliance (اتحاد کُلد فیوژن) نامیده میشود و شامل کارشناسان تجهیزات حذف پودر AM Solutions، ارائهدهندگان محلول جداکننده استون Lomi، سازنده کوره Carbolite Gero و دیگران است. Headmade Materials پارامترهای خاص ماشینکاری را برای هر مرحله با استفاده از این مارکهای خاص، علاوه بر پارامترهای چاپ در دستگاه های SLS شریک ارائه میدهد.

قیمت مواد اولیه فعلا علنی نیست، اما اکباس میگوید که با قیمت پودر فلز مورد استفاده در فرآیندهای جت بایندر قابل مقایسه است. در بایندرجتینگ، ماده binder اختصاصی و متریال اصلی بعنوان ماده مصرفی جداگانه عرضه میشوند، اما با مواد Headmade، یک ماده همهجانبه کل کار را انجام میدهد. او میگوید: «این قیمتگذاری اقتصادی برای کسانی که برنامههای کاربردی با حجم بالا دارند، مطلوب است».

سایر سازندگان چاپگر SLS نیز با Headmade Materials همکاری خواهند کرد. البته این شرکت هنوز نام افراد بعدی را که به باشگاه ColdMetalFusion برای ارتقای بیشتر این فناوری میپیوندند، منتشر نکرده است، اما میتوان انتظار داشت CMF بسرعت گسترش یابد.

پرینترهای سه بعدی سازگار با فناوری CMF (ذوب سرد پودر فلز)

بطور کلی، این فرآیند به یک چاپگر SLS، یک ایستگاه جداسازی (حلال: بایندرینگ) و یک کوره پخت (نوع MIM: زینترینگ) نیاز دارد. پس، مراحل جداسازی بایندر و حرارت زینترینگ را میتوان برون سپاری کرد زیرا این تجهیزات گران هستند و نیاز به تخصص خاص دارند.

اگرچه، از نظر تئوری، هر دستگاه SLS با محیط باز (قابلیت سفارشیسازی نرمافزار پرینت) میتواند مواد اولیه Headmade Materials تکنیک CMF را پردازش کند، برای دستیابی به محیطهایی که در هر برند ماشین SLS متفاوت است، نیاز به کمی تغییر و آزمایش دارید. تا به امروز، چهار سازنده ماشینهای SLS همکاری رسمی خود با برند Headmade Materials را اعلام کردهاند:

انتظار میرود که سازندگان بیشتری به این اتحادیه بپیوندند که شامل سازندگان دستگاههای ماشینکاری SLS نیز میشود. باشگاه CMF با عنوان Cold Metal Fusion Alliance ثبت قانونی شده است.

اتحادیه از سازندگان تجهیزات و نرمافزار بمنظور ارائه پیشنهادات همکاری با CMF استقبال میکند. اگر دنبال تامینکننده رسمی تجهیزات مرحله پسپردازش CMF بجای واسطهها هستید؛ آنها پیشنهادات خود را در دو پیکج ارائه کردهاند: CMF LabSystem و CMF JobShop.

LabSystem، گزینه مناسب آزمایش و سری قطعات فلزی کوچک، شامل موارد زیر است:

- چاپگر سه بعدی Sintratec S2 SLS و ایستگاه جابجایی مواد برای پودرزدایی و تمیزکردن با جاروبرقی.

- ایستگاه جداسازی 30 لیتری Lomi دارای ایستگاه یکپارچه جداسازی بایندر و بازیافت حلال.

- کوره لوله 8 لیتری Carbolite با کوره زینتر لوله اتوماتیک بهینه شده برای CMF، کنترل پنل لمسی و حداکثر دمای عملیاتی 1300 درجه سانتیگراد.

CMF JobShop، برای کسانی که علاقمند به توسعه خط تولید صنعتی هستند، شامل موارد زیر است:

- چاپگر SLS Farsoon با ایستگاه پودرزدایی

- ایستگاه قطع خودکار 50 لیتری Lomi

- کوره پخت ناپیوسته 25 لیتری Carbolite با کنترل دقیق اتمسفر، حداکثر دمای عملیاتی 1600 درجه سانتیگراد و دیوارههای آب خنک.

بستهها و گزینههای بیشتری در دست ساخت هستند. از طرف دیگر، راهحلهای تولید سفارشی را میتوان بر اساس بخش مورد نیاز یا نیازهای تجاری توسط واسطههای مرسوم بازار، طراحی و ایجاد کرد.

چه کسانی از پرینت سه بعدی «همجوشی فلز سرد» استفاده میکنند؟

شرکتها و تولیدکنندگان پروتوتایپ و قطعهسازی ممکن است بدنبال جایگزینی ارزانتر برای جتبایندر فلزی کم حجم باشند یا بخواهند با سرمایهگذاری سختافزاری، دستگاه SLS موجود خود را به قطعات فلزی گسترش دهند. فناوری CMF مخصوصاً برای شرکتهای قالبگیری تزریقی فلز که از قبل در جداسازی و پخت فلز تخصص دارند (که اهمیت آنرا نباید دست کم گرفت) بسیار جذاب است و اکنون میتوانند یک روش ساخت سریعتر، ارزانتر و انعطافپذیرتر را به پیشنهادات خود اضافه کنند.

بیایید نگاهی کوتاه بیندازیم به این که چه کسانی از این فرصت استفاده کردهاند تا از این فناوری هیجان انگیز برای پروتوتایپ قطعات استفاده کنند:

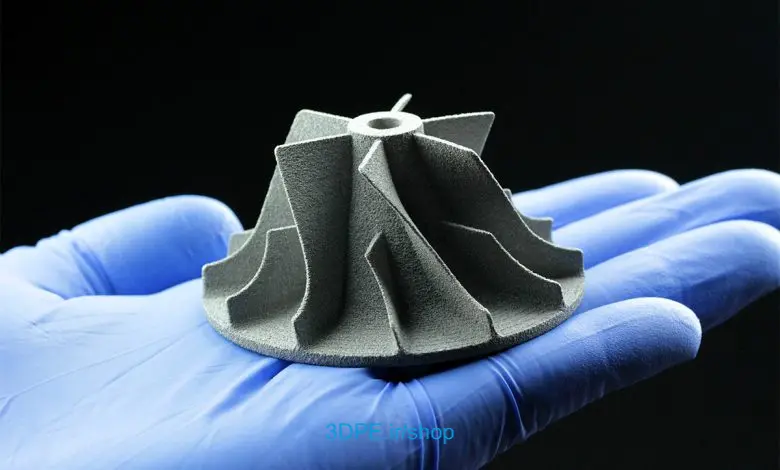

سال گذشته به لطف CMF، شرکت Sturdy Cycles سازنده «دوچرخههای جادهای سفارشی» اعلام کرد که تولید قطعات تیتانیوم خود را به چاپ سه بعدی تغییر داده است. مدیر این شرکت، «تام استوردی» که بعنوان یک سازنده شاسی دوچرخه نوآور شناخته میشود، ظاهراً در بهبود کارایی و هزینه آمادهسازی CMF و اینکه میتوان کار بیشتری را در همان محل کارخانه سامرست انجام داد، جذب این فناوری شد.

چندین قطعه دوچرخه جادهای پرسرعت، سبک و اسپرت Sturdy Cycles Fiadh توسط شرکت Element22 (متخصص قطعات تیتانیوم) پس از همکاری با CMF Headmade Materials تولید شد؛ از جمله اتصالات زین، دستهها، براکت پایین، محور گیربکس. با توجه به ماهیت (و کاهش هزینه) منحصربفرد این دوچرخهها، ابعاد آن میتواند برای هر دوچرخهسوار، طراحی سفارشی شود. با پایداری و تکرارپذیری حاصل از فناوری CMF، اکنون دستیابی به این موارد در مقیاس مقرون بصرفهتر ممکن گشته است.

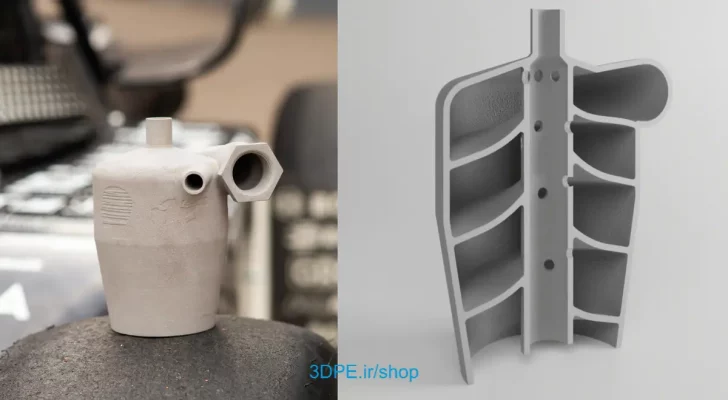

در رقابت بین المللی دانشجویی international Formula Student، تیم دانشگاه علوم کاربردی اسلینگن آلمان، قطعه جداکننده روغن-هوا (oil-air separator) برای خودروی مسابقه را با فناوری CMF تولید و توانست حمایت مالی Headmade Materials را دریافت کند. انتظار میرود عملکرد خودروی اسپرت Stallardo21 بهبود یابد؛ قطعهای با وزن بهینه و ظرفیت بار بالا ساخته شده از آلیاژ تیتانیوم Ti6Al4V.

در آینده، شرکتهای حوزه صنعت، کاربردهای این فناوری را بیشتر درک خواهند کرد: بازار کالاهای مصرفی پیشرفته از جمله بخش لوکس خودرو، مواد با فناوری پیشرفته هوافضا، پزشکی و مکانیک دقیق.

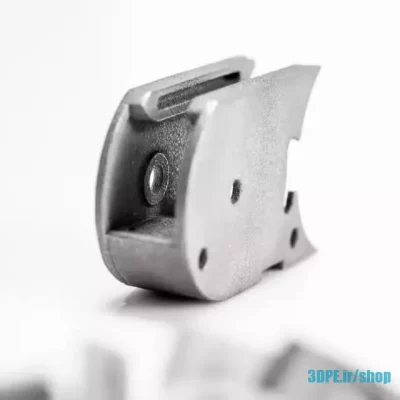

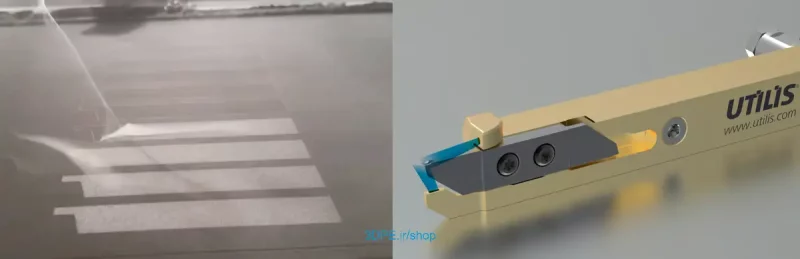

شرکت دیگری که به CMF فلزی روی آورد، شرکت ابزارسازی آلمانی Utilis AG بود. این شرکت با برندهای MIMplus و Headmade Materials همکاری کرد تا یک نگهدارنده ابزار برش در فولاد M2 با کانال خنک کننده داخلی منحصربفرد ایجاد کند که عملکرد ابزار کاتر را تقریباً 185٪ افزایش میدهد. به لطف سیستم خنک کننده یکپارچه جدید، مشتریان Utilis اکنون این فرصت را دارند که طول عمر لبههای برش خود را دو برابر کنند یا ارزش برش خود را بدون تجربه سایش بیشتر افزایش دهند. تولید سیستم خنککننده یکپارچه تنها با پرینت سه بعدی ممکن بود، زیرا قطر بسیار کوچک کانالهای خنککننده باید بدون شکستن پروتوتایپ از پودر اضافی پاک میشدند.

بررسی ویژگیها و خواص قطعات فلزی حاصل پرینت CMF

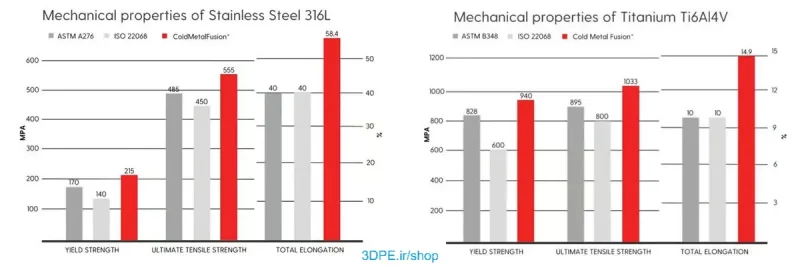

طبق وایت پیپر (سند فنی) اتحادیه Cold Metal Fusion Alliance، مشخصات قطعات CMF با قالبگیری تزریقی فلز قابل مقایسه است.

نمودارهای زیر که توسط Cold Metal Fusion Alliance ارائه شده، مقدار نرمال یا استاندارد شده ویژگیهای قطعه مانند مقاومت تسلیم، استحکام کششی و ازدیاد طول کل قطعات در فولاد ضدزنگ 316L و تیتانیوم Ti6Al4V را نشان میدهد. بر طبق ادعای آنها حتی قطعات فلزی CMF با چاپگر سه بعدی EOS Fromiga P110 SLS از این هنجارها فراتر میرود.

وقتی صحبت از چگالی قطعه میشود، CMF Alliance میگوید نتایج به مواد، چاپ و فرآیند همجوشی بستگی دارد، اما معمولاً بهتر از 97٪ چگالی برای فولاد ضد زنگ 316L و تا 100٪ برای آلیاژهای فاز مایع است. به گفته اتحادیه، با بهینهسازی مراحل فرآیند هر قطعه فلزی، چگالی قابل تکرار تا 99٪ امکانپذیر است.

دقت ابعادی در حدود ± 100 میکرون یا بالاتر با پارامترهای فرآیند بهینه شده است. کیفیت سطح قابل مقایسه با سایر روشهای همجوشی بستر پودر یا جت بایندر فلزی است. در صورت نیاز به کیفیت سطح بهتر، پسپردازش اضافی پارت سبز قبل از مرحله حرارت نهایی و یا پارت نهایی بعد از مرحله حرارتیابی امکانپذیر است. همچنین میتوان قطعات را برای برآوردن نیازهای نهایی، ماشینکاری و صیقل داد.

ویژگیهایی مانند سختی قطعات فلزی تولید شده با Cold Metal Fusion با آلیاژهای کلاس زیر سطح، مطابقت دارد. به این معنی که طبق مواد Cold Metal Fusion Alliance، عملیات حرارتی یا اتصال عرضی سایر فناوریهای چاپ سه بعدی که برای کاهش تنشهای داخلی یا دستیابی به سختی خاص استفاده میشود، ضروری نیست. سختی قطعه فلزی توسط آلیاژ کلاس زیرین و فرآیند همجوشی تعیین میشود. در حال حاضر، سختی تا 60 HRC بدون مراحل پسپردازش ممکن است.

پرس ایزواستاتیک گرم (HIP) برای قطعات فلزی تولید شده توسط Cold Metal Fusion بمنظور بهبود چگالی و ساختار دانهبندی قطعه قابل انجام میباشد، با این حال، اتحادیه CMF، بهینهسازی طراحی و پارامترهای قطعه را برای جلوگیری از این مرحله اضافی پردازش توصیه میکند.

شرکتهای خدمات آنلاین همجوشی سرد پودر فلز

اگر CMF را برای کسب و کارتان مفید میدانید، میتوانید با سفارش قطعات به برندهای ارائه دهنده خدمات، آنرا تست نمایید. در حال حاضر دو برند هستند و هر دو در آلمان مستقر میباشند:

این دو شرکت فناوری CMF را در تاسیسات تولید خود گنجانده و خدمات چاپ را برای طیف وسیعی از محصولات ارائه میدهند. مزایای کاهش زمان تولید، آزادی طراحی و مقیاسپذیری بهعنوان دلایلی برای پذیرش CMF ذکر شده، اما مزیت کلیدی، همانطور که در جاهای دیگر ذکر کردیم و توسط هارالد بوک، مدیر عامل Mimplus به آن اشاره گشته: «ادغام بدون زحمت» آن در محیط تولید MIM مرسوم صنعت است.

با توسعه پورتفولیو و بدست آمدن راهحلهای جدید، مدت زیادی طول نخواهد کشید که شرکتهای بیشتری از این ترکیب هوشمندانه فناوری استقبال کنند.

منابع:

- https://www.coldmetalfusion.am/en/news

- https://all3dp.com/4/your-sls-3d-printer-can-now-print-metal-parts

- https://all3dp.com/1/cold-metal-fusion-3d-printing-simply-explained

- https://www.mimplus.de/en/additivemanufacturing/am-process

- https://www.voxelmatters.com/what-is-cold-metal-fusion-and-how-it-could-change-metal-3d-printing

- https://3dprinting.com/metal/cold-metal-fusion-what-is-it

- https://nexa3d.com/metal-3d-printing