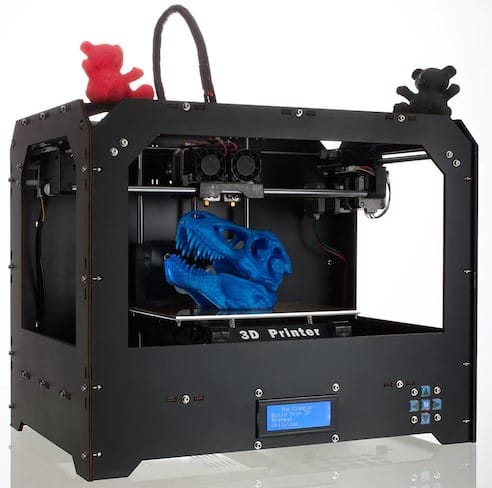

پک اکسترودر از قطعات بسیار مهم و اصلی چاپگر سه بعدی FDM: Fused Deposition Modeling یا FFF است. در این مقاله ساختار اکسترودر بطور کامل شرح داده میشود و سپس به مبحث انواع اکسترودرهای دوگانه یا چندگانه (چند متریالی) و روشهای دستیابی به آن میپردازیم. در انتها نیز چند نمونه محصول معرفی میشوند.

ساختار اکسترودر پرینتر سه بعدی برای گرم کردن و مایعسازی رشته ترموپلاستیک پیش از دپوزیت آن روی بستر ساخت به کار میرود. دو بخش عملکردی اساسی در فرآیند FFF/FDM وجود دارد:

- هاتاِند یا انتهای گرم که باعث نرمی و مایع شدن فیلامنت پلاستیکی میشود.

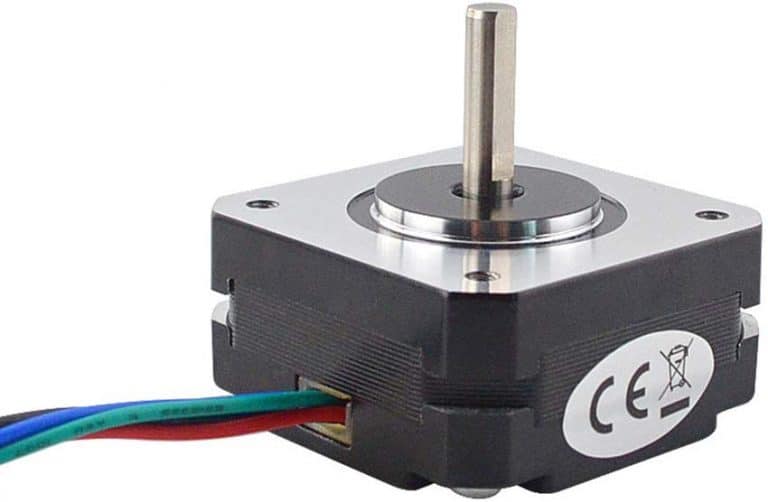

- درایو اکستروژن (شامل استپر موتور و چرخ دنده) که فیلامنت را به HotEnd منتقل میکند.

برای ساده کردن بحث باید به این نکته اشاره کنیم که فیلامنت جامد ورودی به هاتاند مانند یک پیستون عمل میکند و فیلامنت مذاب را بسمت خروجی نازل هدایت میکند؛ یعنی ترموپلاستیکی را که از نازل خارج میشود بصورت مذاب و روان درآمده و در فرایندی لایه به لایه، توسط سیستم حرکتی متشکل از ریل خطی و حامل ها، روی بستر قرار می گیرند تا هندسهای سه بعدی ساخته شود. اجرای سازندۀ اکسترودر را در ادامه این مطلب بررسی خواهیم کرد، اما برای جلوگیری از سردرگمی به یاد داشته باشید که اکسترودر چیزی همانند تفنگ چسب حرارتی است.

ساختار اکسترودر پرینتر سه بعدی

پک اکسترودری که میخواهید از بازار تهیه کنید شامل چندین قطعه است که در دو بخش اصلی «درایور» و «هات-اند» مونتاژ میشوند:

موتور استپر – فن خنککننده – چرخدندههای مکش (فیدر) – ترمیستور – لوله پایپ – هیت سینک – لوله فلزی نازل – سر نازل

نازل:

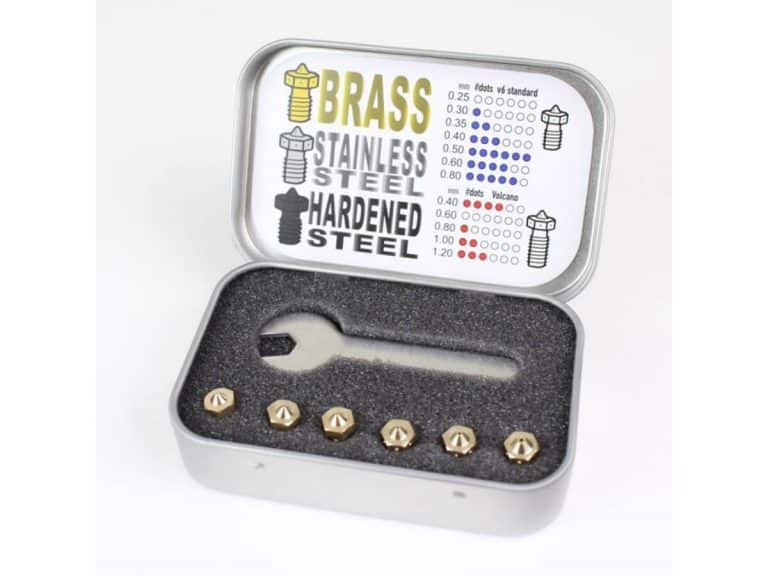

سر نازل آخرین قسمت اکسترودر است که پیش از قرارگیری پلاستیک روی بستر ساخت، آن را لمس می کند. پلاستیک مذاب از سوراخی کوچک در انتهای نازل خارج می شود که این سوراخ دارای قطری مشخص است، مثلا از 0.2 میلیمتر تا 1.00 میلیمتر. ترموپلاستیک مذاب اکسترود شده فرم قطر سوراخ را به خود می گیرد و بدین ترتیب می توان با استفاده از نازل هایی با سوراخ های کوچک تر، چاپ هایی با وضوح بالاتر به دست آورد (مبحث ارتفاع لایه یا Layer Height).

هنگام انتخاب نازل، به غیر از قطر سوراخ، باید به ماده سازنده آن نیز توجه کرد. ارزان ترین و مرسومترین نازل ها از فلز برنج ساخته میشوند زیرا این ماده فلزی نرم و کار با آن ساده است. با این حال، مواد نرمی مانند برنج مقاومت کمی در برابر سایش و خوردگی دارند. ترموپلاستیک های ترکیبی حاوی ذرات سخت و تیز مانند فیبرهای کربن، نایلون یا شبه چوب و فلز داخل نازل برنجی را می خورند و باعث افزایش اندازه، سوختگی و بی نظمی سوراخ نازل میشوند. برای چاپ کامپوزیت های پلاستیکی فرسایشی، بهترین کار استفاده از نازل هایی با نوکی از جنس فولاد سختشده یا حتی سنگ های قیمتی است. لطفا مقاله «راهنمای انواع نازل چاپگر سه بعدی» را برای توضیحات بیشتر مطالعه کنید.

Hot-End یا هاتاِند:

نازل به هاتاِند پیچ می شود؛ هاتاِند بلوکی آلومینیومی است که توسط یک کارتریج سرامیکی حرارتی گرم می شود. هاتاِندهای مرسوم معمولاً می توانند به دمای 250 درجۀ سانتیگراد یا کمی برسند، بنابراین باید مراقب باشید که هرگز هاتاند را لمس نکنید، حتی اگر چاپگر سه بعدی در حالت غیرفعال باشد.

هر ترموپلاستیک قابل چاپ دارای محدوده دمای مشخصی است که در آن بهترین ویژگی چاپ را از خود نشان می دهد. اگر هاتاند دمایی کمتر از ذوب پلاستیک داشته باشد، نمی تواند آن را اکسترود کند. از طرف دیگر، اگر هاتاند بیش از حد داغ باشد، پلاستیک مذاب می سوزد یا چسبندگی آن چنان کاهش پیدا می کند که به درستی روی بستر قرار نمی گیرد. ترمیستور (دمایاب) که در کنار کارتریج حرارتی قرار دارد، درجه حرارت هات-اند را اندازه گیری می کند و به شما اطمینان می دهد که حرارت قطعه در محدوه دمای مورد نظر قرار دارد.

نکته: هنگام خرید چاپگر سه بعدی برای اینکه بتوانید متریال ترموپلاستیکهای جدیدی مثل فیبر کربن یا نایلون … را پرینت کنید باید تمام ساختار بخش هات-اند 0فلزی باشد. برای توضیح بیشتر پیشنهاد میکنیم حتما مقاله «اکسترودر تمام فلزی» را نیز مطالعه کنید.

Cold-End یا کُلداِند:

کُلداِند یا انتهای سرد بلافاصله پس از هاتاند قرار می گیرد و به طور معمول دارای پره های خنک کننده و یک فن است. ممکن است وجود کُلداِند با عملکرد اصلی اکسترودر، یعنی گرم کردن فیلامنت، متناقض به نظر برسد. افرادی که در چاپ سه بعدی تازه کار هستند باید بدانند که، اکسترودر نه تنها وظیفۀ خارج کردن فیلامنت را بر عهده دارد، بلکه برای حرکت به سمت بخش های غیرمتصلِ مدل باید فشار فیلامنت را کاهش دهد (اصطلاحا عمل بازکشش یا همان گزینه ریترکشن که در اسلایسر میبینید) را انجام دهد. هر چه اندازۀ فیلامنت مذاب بیشتر باشد، احتمال گرفتگی در درایو اکستروژن بیشتر می شود. کُلداِند فیلامنت مذابِ موجود در بلوک آلومینیومی را محدود می کند.

درایو اکستروژن:

درایو اکستروژن همان چیزی است که فیلامنت را فشار می دهد و آن را از Hot-End خارج می کند. فیلامنت باید سرد باشد تا چرخ دنده های درایو اکستروژن بتوانند آن را بگیرند. به همین دلیل است که یک Cold-End مناسب در فرایند چاپ اهمیت بسیار زیادی دارد. چرخ دنده هایی که دارای شیارهایی هستند و مسئولیت نگه داشتن فیلامنت را بر عهده دارند، با عنوان چرخ دنده های غلتکی شناخته میشوند. یک موتور استپر درایو اکستروژن را به کار می اندازد و چرخ دنده های غلتکی را می چرخاند. فرایند فشردن فیلامنت از طریق کلداند به درون هاتاند به نیروی بسیار زیادی نیاز دارد. به همین دلیل، اغلب از موتور استپر چرخدندهای برای درایو اکستروژن استفاده می شود.

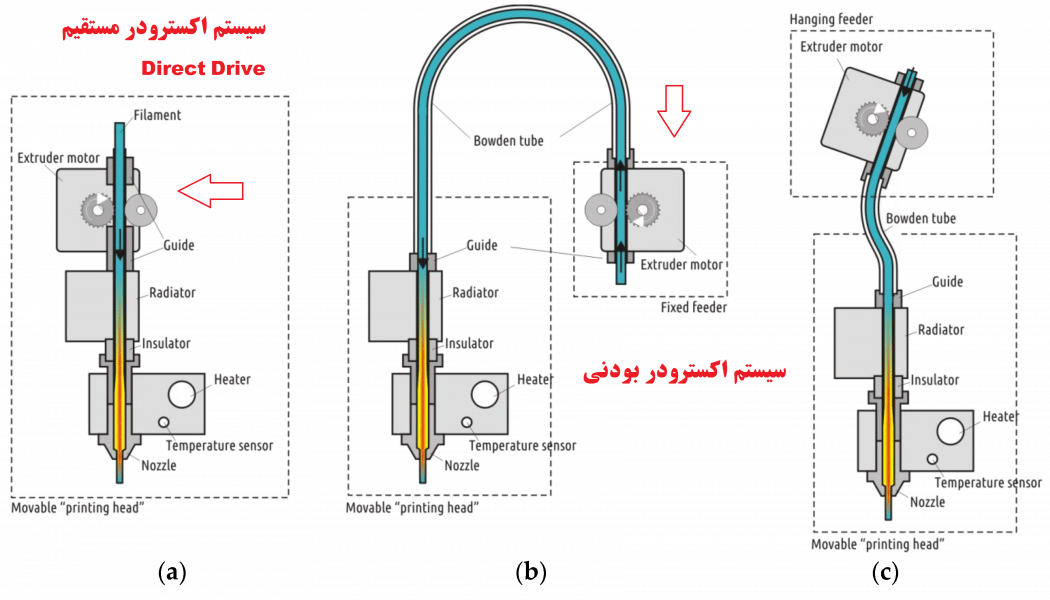

محل قرارگیری درایو اکستروژن

در برخی از مدل های پرینتر سه بعدی، درایو اکستروژن بالای اکسترودر قرار می گیرد و همراه آن حرکت می کند (موسوم به درایور مستقیم یا یک تکه که مرسوم تر هستند). در طرحی دیگر، درایو اکستروژن به قاب چفت میشود و توسط لوله ای بلند، معروف به لولۀ Bowden، به اکسترودر متصل می شود (موسوم به درایور Bowden یا دو تکه که کمتر مرسوم هستند). مزایا و معایبی برای هر دو محل قرارگیری درایو اکستروژن وجود دارد. در سیستم هایی که از لولۀ Bowden استفاده می کنند، پرینتهِد میتواند با شتاب بیشتری کار کند، زیرا دیگر وزن اضافی درایو اکستروژن را با خود حمل نمیکند. این امر می تواند به طور قابل توجهی سرعت چاپ را افزایش دهد. عیب این سیستم فاصلۀ زیاد بین چرخ دنده های غلتکی و هاتاند است. هر چه این فاصله بیشتر باشد، اکستروژن فیلامنت دیرتر انجام خواهد شد. این تاخیر در هنگام چاپ فیلامنت های انعطاف پذیر افزایش می یابد، بنابراین بهتر است برای پرینت فیلامنتهای انعطاف پذیر مثل TPU از سیستم Bowden استفاده نکنید. در سیستم اکستروژن مستقیم جوانب مثبت و منفی عوض می شوند. نمی توانید خیلی به سرعت شتاب بدهید یا از شتاب بکاهید، زیرا وزن موتور استپر روی حامل اضافه شده است، اما فرایند اکستروژن و بازکشش با سرعت بیشتر و روانتری انجام می شود. پیشنهاد میکنیم دستگاهی با سیستم اکستروژن مستقیم خرید کنید چون نگهداری و سرویسکاری آن در ایران راحت تر است. به علاوه، به چاپ با سرعت پرینت کمتر تمایل داشته باشید زیرا کیفیت قطعه همیشه در اولویت قرار دارد.

انواع اکسترودر دوگانه در پرینترهای سه بعدی

آیا تا به حال به پرینت سه بعدی چند رنگ نیاز پیدا کرده اید؟ یا فکر کرده اید که میشود متریالهایی کاملا متضاد را در کنار هم پرینت کرد: مثلا فیلامنت PLA با Flexible؟ یا شاید از کندن پردردسر ساختارهای نگهدارنده (ساپورت) بعد از چاپ قطعه خسته شدهاید و ترجیح میدهید این ساختارها از متریالی ساخته شوند که بعداً به راحتی در آب حل شوند؟ اگر هر یک از این موارد در مورد شما صدق میکند، به خواندن این مقاله ادامه دهید! روشهای مختلفی برای دستیابی به چاپ متریال چندگانه وجود دارد مثلا استفاده از اکسترودرهای چندگانه. برای ساده نگه داشتن بحث، ما روی پرینترهای دارای دو اکسترودر تمرکز میکنیم.

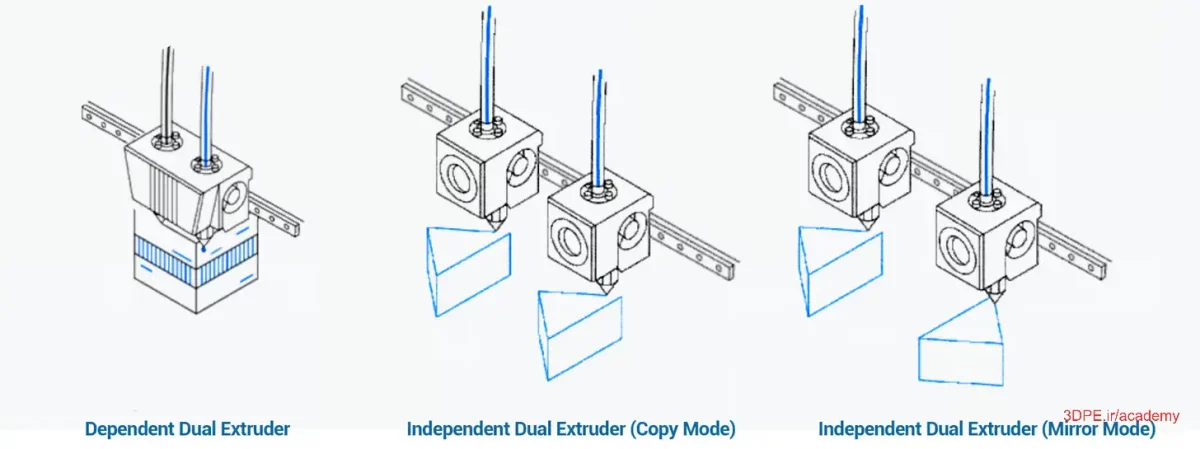

- Independent dual extruder: اکسترودرهای دوگانه مستقل (مجزا)

- dependent dual extruder: اکسترودرهای دوگانه نامستقل (ثابت یا غیرمجزا)

معمولا اکثر چاپگرهای سه بعدی FDM دو نازله بازار ایران و سایر کشورها، همان نوع ثابت یا غیرمستقل هستند. این دستگاهها استفاده از متریال دو رنگ یا دو متریال مکمل را در یک فرآیند پرینت فراهم میکند. پیشنهاد میشود مقاله «برترین پرینترهای سه بعدی اکسترودر دوگانه بازار» را مطالعه کنید.

شرکت توسعه گران بعد سوم سازنده برترین و بزرگترین پرینترهای سه بعدی صنعتی اکسترودر دوگانه ثابت در ایران میباشد. این دستگاهها با محور حرکتی ریل خطی که استاندارد بروز دنیا میباشد، ساخته میشوند. کلیه محصولات ما دارای گارانتی و خدمات پس از فروش معتبر میباشد.

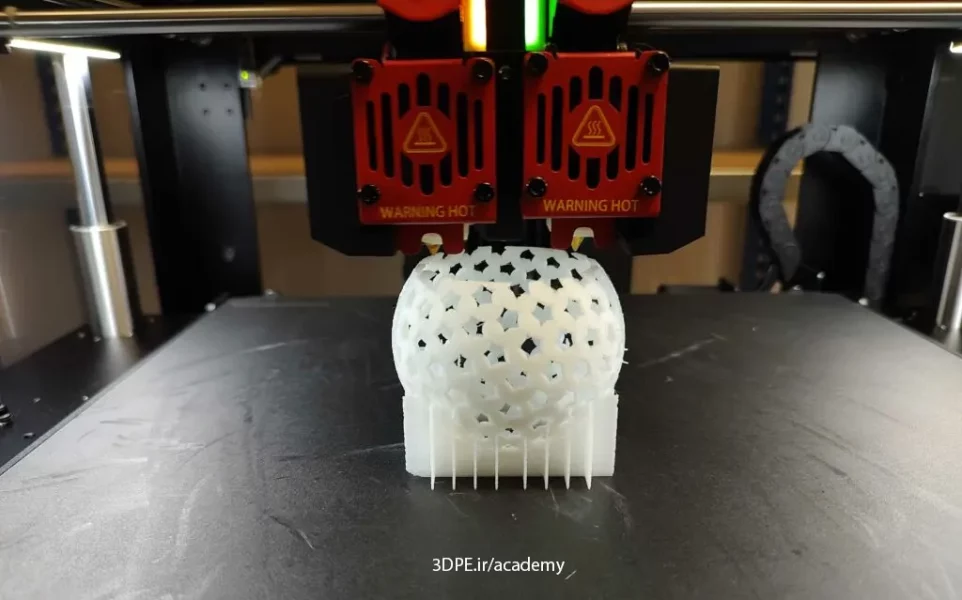

اکسترودرهای ثابت (غیرمستقل): FIXED (Dependent) EXTRUDERS

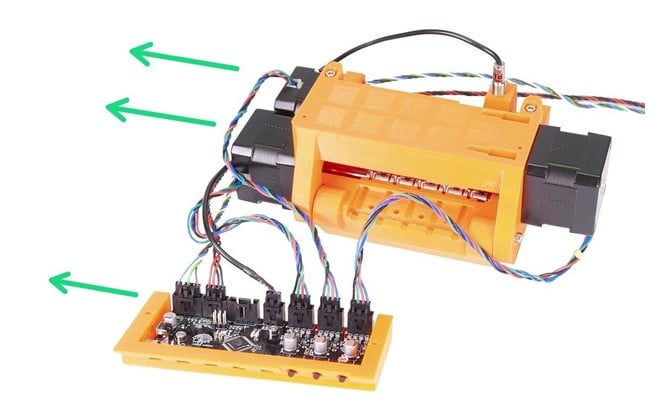

وقتی دو اکسترودر دارای یک حامل مشترک باشند (یعنی وقتی اکسترودر اول حرکت می کند، دومی نیز به حرکت در می آید)، به این حالت «ثابت» می گویند (غیر مستقل یا وابسته یا Dependent Dual Extruder). اکسترودر دوگانۀ ثابت کمی پیچیدهتر از اکسترودر تکی است. شما باید یک موتور استپر اضافه را به درایو اکستروژن و همچنین ترمیستور دوم و المنت حرارتی را به مادربرد متصل کنید. معمولا نیازی به ایجاد تغییر چندانی در مکانیک خطی چاپگر سه بعدی وجود ندارد؛ گرچه باید محور حرکتی در حالت دوگانه بسیار دقیق باشد مثلا از ساختار ریل واگن استفاده شود. با این حال، بسیاری از سازندگان، پرینترهای اکسترودر تکی را به اکستروژن دوگانه ثابت ارتقاء میدهند. مثلا در خارج از ایران پک اکسترودر Chimera ساختۀ E3D یک اکسترودر دوگانۀ ثابت محبوب است که با بسیاری از پرینترها سازگاری دارد. اگر بدنبال چیزی متفاوت میگردید، Karken را در نظر داشته باشید که یک اکسترودر چهارگانۀ ثابت است.

با این حال، اکسترودرهای دوتایی ثابت دارای 4 ویژگی غیرقابل تغییر هستند:

- تنها یکی از اکسترودرها میتواند در آن واحد چاپ کند (دیپوزیت نوبتی و پشت سرهم: مثلا متریال اصلی از نازل اول و سپس متریال بافت ساپورت از نازل دوم و دوباره متریال اصلی از نازل اول …).

- گاهی اکسترودر بلااستفاده در یک خطای مرسوم به بخش چاپ شده برخورد میکند یا بطور ناخواسته متریالی از آن نشت مینماید (البته اگر ناشیانه اسمبل شده باشد وگرنه در حالت عادی این مشکل وجود نخواهد داشت).

- ترکیب شیمیایی جفت متریال باید در حالت مکمل یا سازگار با یکدیگر باشند زیرا هد پرینت اشتراکی است. مثلا ترکیب فیلامنت PLA با PVA یا ABS با HIPS (راهنما). البته در جفت متریال با ترکیب شیمیایی یکسان هر نوع رنگبندی قابل استفاده است.

- در حالت پرینت رنگی تک فایل سه بعدی، مدل باید بصورت دو پارت مجزای قابل ادغام درهم طراحی شده باشد تا هر پارت این فایل بر اساس رنگ دلخواه متریال برای هر اکسترودر پیکربندی گردد (حالت پرینت دو رنگ Print in Place یا بدون نیاز به مونتاژ قطعات پس از چاپ).

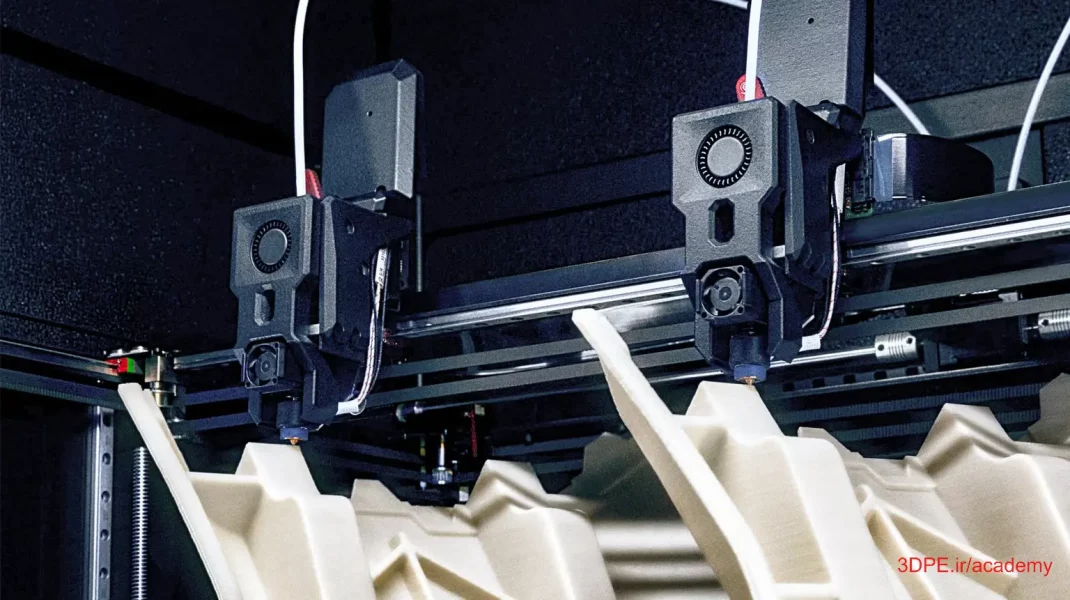

اکسترودرهای دوگانۀ مستقل (IDEX EXTRUDERS)

همانطور که از نام آنها پیداست، اکسترودرهای IDEX یک محرک خطی اضافه برای اکسترودر دوم دارند که معمولاً به موازات میله/ریل خطی اکسترودر اول کار می کند. این پرینترها می توانند با هر دو اکسترودر خود بطور همزمان چاپ کنند یا در حین چاپ با چند متریال میتوان اکسترودر بلااستفاده را به خارج از مسیر منتقل کرد تا از برخورد با قطعه یا نشتی متریال جلوگیری شود. نیاز به حرکت خطی اضافی برای اکسترودر دوم به این معنی است که چاپگرهای IDEX گران تر و پیچیده تر هستند و برای دستیابی به حجم ساخت مشابه با اکسترودر تکی به محفظۀ بسیار بزرگتری نیاز است. اگر از پرینترهای سه بعدی با طراحی IDEX مانند Zidex استفاده می کنید، به خاطر داشته باشید که فقط چند مادربرد قوی می توانند از موتور محرک خطی و سوئیچ محدود کنندۀ اضافی پشتیبانی کنند. مثلا برای ساخت چنین دستگاهی مادربرد Duet Wifi در حالت 32 بیتی پیشنهاد میشود.

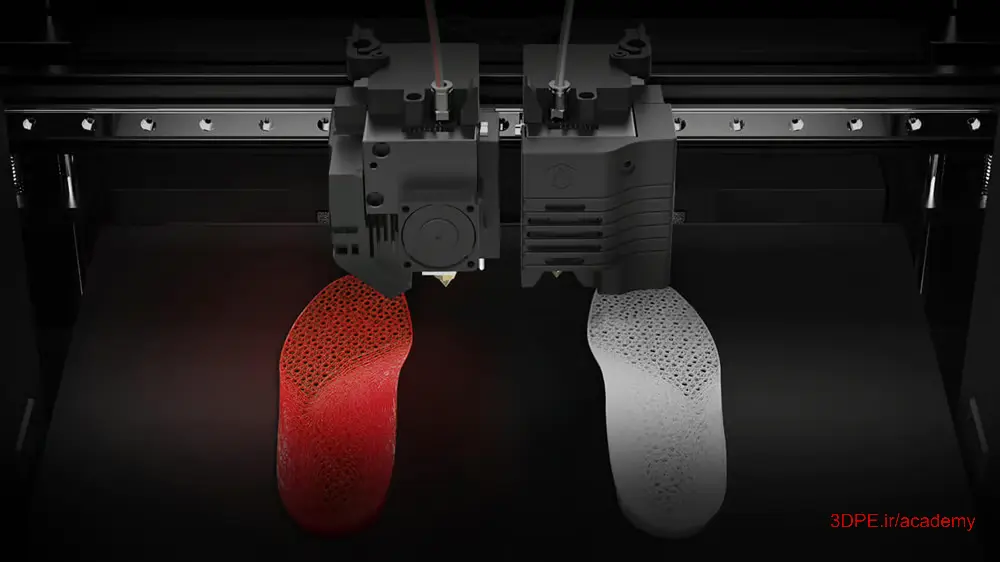

مفهوم دوگانگی و مستقل بودن عملکرد اکسترودرهای IDEX چیست؟

IDEX به این معنی است که یک دستگاه چاپگر دونازله میتواند مانند دو چاپگر کوچکتر عمل کند که هر کدام یک چیز را همزمان چاپ میکنند (حالت کپی) یا هر اکسترودر میتواند برای چاپ همزمان قسمتهای مختلف برنامهریزی شود (حالت آینه ای) البته با برخی محدودیتها. بعنوان مثال در یک پرینتر دو نازله Idex، اکسترودر مستقل اول، مشغول پرینت زیره لنگه چپ کفش است درحالیکه اکسترودر مستقل دوم، زیره کفش لنگه راست را چاپ مینماید. بنابراین اکسترودرهای IDEX، نمیتوانند دو هندسه قطعه کاملاً متفاوت را پرینت کنند چون اشتراک محفظه ساخت و نزدیکی محورهای حرکتی، حرکت اکسترودرهای مستقل را محدود میکند. فرض کنید در یک پرینتر دو نازله مستقل، یکی از اکسترودرها مجبور است منتظر شود تا اکسترودر کناری، قبل از حرکت روی محور Z بسمت بالا، کار لایه را تمام کند؛ این امر میتواند باعث خنک شدن لایههای قبلی و در نتیجه خرابی قطعه شود.

ویدئوی انواع مکانیسم حرکتی اکسترودرهای چندگانه IDEX

مزایای اکسترودرهای دوگانه مستقل یا IDEX

- حالت چند متریالی را در یک دستگاه فعال میکند.

- حالت چند رنگی را در یک دستگاه فعال میکند.

- تعیین متغیر دو (یا بیشتر) رنج دمای نازل را در یک چاپگر فعال میکند.

- تعیین متغیر دو (یا بیشتر) قطر نازل را برای یک چاپگر فعال میکند.

- توان عملیاتی تک چاپگر سه بعدی را دو برابر مینماید.

- امکان چاپ سه بعدی دو قسمت مجزا بطور همزمان در یک دستگاه را فعال مینماید (فقط زمانیکه جفت قطعه، حالت یکسان Copy Mode یا حالت آینه یکدیگر “Mirror Mode“باشد).

- پرینت چند ماده ای IDEX سریعتر و کمخطاتر از سختافزارهای چند اکسترودری مشابه همانند کیتهای Filament Changer – Filament Splicer – Filament Handler (ماژول کنترلکننده فیلامنت برند پروسا) میباشد.

معایب اکسترودرهای دوگانه مستقل یا IDEX

- تلاش اضافی برای کالیبراسیون دستی یا زمان اضافه کالیبراسیون خودکار

- به نرم افزار اسلایسینگ سازگار با IDEX نیاز دارد و در اکثر اسلایسرهای محبوب دنیا این ویژگی هنوز فعال نشده است (البته یک افزونه نرم افزار Cura وجود دارد و Simplify3D ورژن 5 این ویژگی را در نظر خواهد گرفت).

- الزام به سختافزار قدرتمند در پرینتر سه بعدی بمنظور پردازش کامپیوتری بدون لگ حجم زیاد دیتاها

- پیچیدگی مونتاژ قطعات مکانیکی و پیکربندی نرمافزاری قطعات الکترونیک مورد نیاز

- هنوز عمومیت نیافتهاند و برای بسیاری تسلط به تنظیمات چاپ مشکل است و خطایابی را نیز پیچیده میکند.

- پرینت در اکسترودرهای دوگانه مستقل به قطعات مشابه یا قرینهای محدود میشود (اگرچه یک برند آمریکایی محصولی برای تولید همزمان قطعات متضاد ارائه کرده است).

IDEX تنها راه برای دستیابی به پرینت سه بعدی چند رنگ یا چند متریال نمیباشد؛ یک اکسترودر دوگانه ساده هم اغلب دو ماده را فعال میکند؛ درحالیکه تعویضکنندههای مواد، مانند آنهایی که از UltiMaker یا Bambu Lab، یا تعویضکنندههای ابزار هد چاپ، مانند Prusa یا Sindoh، امکان مبادله بین چهار یا چند ماده را میدهند. با این حال، معایب این روشها تمیز کردن اضافی نازل، مقدار ضایعات بیشتر مواد و اتلاف زمان برای تعویض رشته یا ابزار است.

همچنین میتوانید با برخی از چاپگرهایی که دارای نازلهای قابل تعویض در داخل سر چاپ دوگانه خود هستند، مانند هد چاپ دوگانه UltiMaker که در بالا نشان داده شده است، به چاپ سه بعدی با دو اندازه نازل مختلف دست یابید.

با این حال، مزیت بزرگ IDEX نسبت به اکثر نازلهای دوگانه نامستقل یا وابسته (DDEX هر دو ثابت شده در یک پرینتهد) آنست که دو نازل IDEX میتوانند تفاوتهای دمایی قابل توجهی داشته باشند که به شما امکان میدهد مواد مختلف را با اطمینان بیشتر و زمان بهینهتر در یک قسمت ترکیب کنید یا دو نمونه اولیه را با دو ماده بسیار متفاوت در یک فرآیند چاپ کنید. برای مثال نایلون فیبر کربن به دمای اکسترودر بالاتری نسبت به PLA نیاز دارد. با اکسترودرهای مستقل در هدهای پرینت جداگانه، میتوان هر یک را برای دستیابی به دمای مطلوب برای هر ماده برنامهریزی کرد (البته برخی جفت اکسترودرهای تکهد پلتفرم صنعتی هم میتوانند دماهای متفاوتی داشته باشند اگر بصورت پیشرفتهای برنامهریزی شوند تا جداگانه گرم و سرد گردند).

سازندگان چاپگرهای3بعدی IDEX به خود میبالند که پرینت چند مادهای آنها از اکسترودرهای جفت ثابت دقیقتر است و مشکلات رشته متریال یا اختلاط تصادفی مواد را که ممکن است در برخی از این ماشینها اتفاق بیفتد را حذف کردهاند. این مورد بمنظور قطعات پیچیدهتری که به مواد محلول (فیلامنت حلشونده) برای ساپورتگذاری بخش داخلی نیاز دارند، بسیار مورد توجه صنعتگران قرار میگیرد.

اگرچه برخی از چاپگرهای چند نازله در بازار وجود دارند که دارای سه یا تعداد بیشتری اکسترودر هستند، این ویژگی بیشتر برای رنگهای مختلف رشته متریال یکسان استفاده میشود که هنوز طرفداران زیادی پیدا نکرده است (مانند کیت چند رنگ برند پروسا).

روش اکسترودر دوگانه مستقل “True” IDEX برای جفت قطعات متفاوت

IDEX دارای ساختارهای متنوعی است: نوع دیگری از IDEX اکسترودرهایی میباشد که در هر دو محور X و Y مستقل هستند. در حال حاضر تنها یک برند سازنده چاپگر با این ویژگی وجود دارد: شرکت Essentium HSE (مخفف high-speed extrusion بمعنی اکستروژن سرعت بالا) و محصول 280I-HT. در این ماشین، اکسترودرهای مستقل روی دروازه اشتراکی بهم متصل نمیشوند و میتوانند بطور جداگانه در امتداد محور X و Y حرکت کنند (اما نه در محور Z به بالا و پایین). Essentium این را IDEX «واقعی یا حقیقی» مینامد و بنابراین قادرید دو قسمت کاملاً متفاوت را با مواد مختلف روی یک پلتفرم چاپ کنید و بازده دستگاه خود را افزایش دهید. در عین حال که میتوانید یک قسمت را با مواد متعدد یا مواد پایه و بافت ساپورتهای محلول نیز چاپ کنید.

اصول مونتاژ و پیکربندی اکسترودر دوتایی در پرینترهای سه بعدی

چه نرم افزاری برای کنترل اکسترودرهای مستقل IDEX وجود دارد؟

اکثر سازندگان چاپگرهای سه بعدی Idex با نرمافزار اسلایسر اختصاصی (پریمیوم غیر رایگان) خودشان برای مدیریت اکستروژنهای دوگانه مستقل عرضه می شوند؛ اما در معماری اوپن سورس، یک پلاگین IDEX برای برنامه Cura وجود دارد. اسلایسر Simplify3D نسخه 5 نیز با پشتیبانی جدیدی از سیستمهای حرکتی IDEX منتشر شده است.

github.com/x40-Community/IdexCalibrationParts

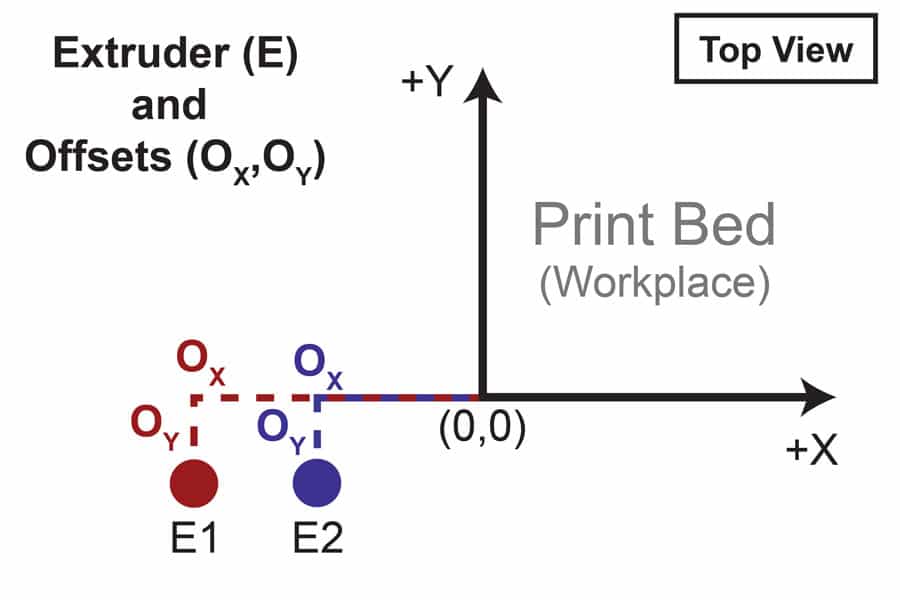

موقعیت مبدا (offset افست) اکسترودر

چه چاپگر شما از اکسترودرهای مستقل استفاده کند و چه از اکسترودرهای ثابت، ضروری است که موقعیت هر اکسترودر را نسبت به مختصات فضای کار بدانید. منظور از فضای کار تمام چیزهای داخل و بالای بستر چاپ است. پس از قرار دادن اکسترودرها در موقعیت خانه (home)، بعید است که نازل ها در مختصات (0,0,0) یا مبدا فضای کار قرار بگیرند. در واقع، غیرممکن است که هر دو اکسترودر در چنین موقعیتی باشند. علاوه بر این، طراحی اغلب پرینترها به گونه ای است که ریلها آنقدر بلند باشند که اکسترودرها به شکلی در موقعیت خانه قرار بگیرند که روی بستر چاپ قرار نداشته باشند. این امر به اکسترودرها اجازه می دهد که با پاکسازی و تمیز کردن نازل برای چاپ آماده شوند. بدیهی است که Firmware یا همان سفت افزار باید بداند که اکسترودرها چقدر از بستر چاپ فاصله دارند. متغیری که این فاصله را توصیف می کند به عنوان افست (offset) شناخته میشود و با پیدا کردن فاصلۀ X و Y هر اکسترودر از مبدا بستر چاپ می توان آن را محاسبه کرد (شکل زیر):

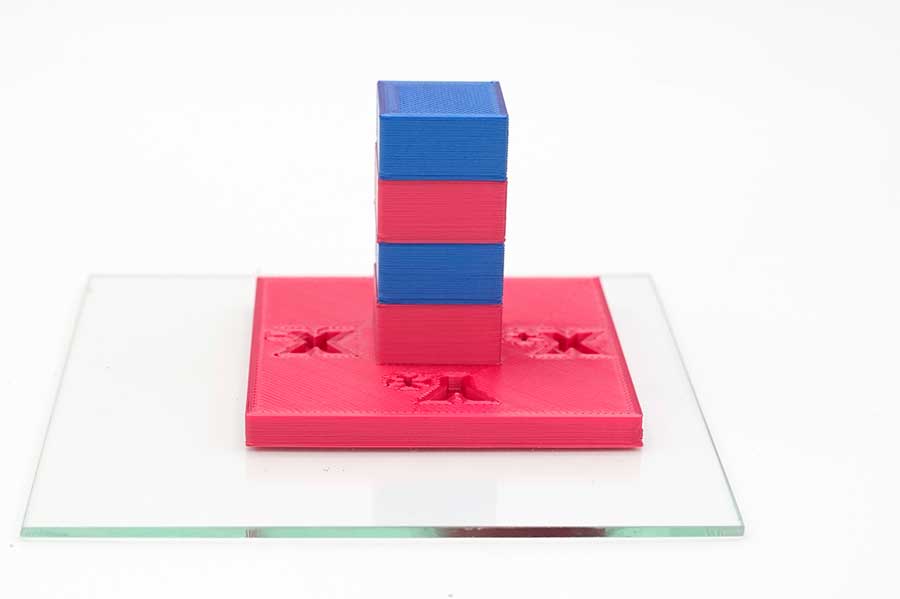

در مواردی مانند چاپگرهای سبک پروسا، که بستر چاپ در آنها متحرک است، محاسبۀ افست بسیار گیج کننده تر خواهد بود، بنابراین برای جابجایی اکسترودرها و بستر چاپ در جهت X و Y وقت بگذارید تا هر نازل را با مبدا بستر چاپ هماهنگ کنید. این اعداد را به فایل پیکربندی سفت افزار پرینتر منتقل کنید. برای انجام این کار، چاپ مدلی که در شکل زیر می بینید توصیه میشود:

برای دستیابی به بهترین مقدار افست باید مکعبها در یک راستا قرار بگیرند (وقتی با انگشتان خود اطراف مدل را لمس می کنید این هماهنگی و یکپارچگی را حس کنید).

سایر روشهای چاپ سه بعدی چند متریالی (چند رنگ)

با گفتن این که بهترین راه برای چاپ با متریال چندگانه اکسترودرهای مستقل هستند، پیش دستی کردم. بیایید به عقب برگردیم و نگاهی به دو روش دیگر بیندازیم که چاپ با چند متریال را تسهیل می کنند.

کنترل کنندۀ فیلامنت (Filament Handler)

سری Prusa i3 MK2.5S/MK3S دارای یک پک ارتقاء اختیاری است که به این چاپگرِ سه بعدی دارای یک اکسترودر اجازه میدهد با پنج متریال مختلف فرایند چاپ را انجام دهد. چطور چنین چیزی ممکن است؟!

خب، یک کنترل کنندۀ رشته متریال خودکار می تواند یک رشته فیلامنت را از بین پنج رول انتخاب و آنرا در نازل واحدی بارگذاری کند. کاربران دنیا وقتی اولین بار در مورد این روش چاپ چند متریالی شنیدند واقعاً مجذوب شدند، زیرا به دلیل وجود تنها یک اکسترودر، دیگر در مورد افست اکسترودر نگرانی نخواهید داشت.

با این حال، بتدریج کاربران نگران پیچیدگی این روش گشتند. یک قطعۀ چاپی دارای صدها لایه است و احتمالاً این کنترل کنندۀ فیلامنت در طول یک چاپ واحد باید بارها و بارها رشته فیلامنتهای مختلف را بردارد و جایگزین کند. چنین سیستمی چقدر میتواند قوی باشد؟!

از روی تجربۀ شخصی و فیدبکهای کاربران میتوان گفت که اولین نمونۀ این طرح یک شکست کامل برای برند خوشنام پروسا بود. دستگاه Prusa i3 MK2 که بسیار پرفروش است دارای ارتقاء چند متریالی بود اما طبق ادعای چندین کاربر، تنها کمتر از ده درصد از چاپها، بدون مشکل گرفتگی و گیر کردن به پایان رسید! پروسا برای اطمینان بیشتر، بجای تعمیر سیستم قبلی، کل سیستم را دوباره طراحی کرد. شنیده میشود که نسخۀ دوم اصلاحاتی اساسی داشته اما همچنان محدودیتهایی ذاتی در این روش وجود دارد:

اولاً، پس از بارگذاری فیلامت جدید همچنان پسماندههای فیلامنت قبلی در هاتاِند باقی میماند. برای خلاص شدن از شر این فیلامنت اضافی، پرینتر باید در کنار قطعۀ چاپی یک برج بزرگ دور انداختنی چاپ کند تا هاتاند تمیز و تخلیه شود. این امر موجب اتلاف زمان و فیلامنت میگردد. برند پروسا گفته که بجای چاپ این برج دورانداختنی میتوان با استفاده از متریال اضافی فرایند پرشوندگی قطعۀ اصلی را انجام داد، اما این ما را به نقد دوم به این سیستم می رساند؛ چون هیچ چاپگر دیگری از کنترل کنندۀ فیلامنت استفاده نمیکند (عمومیت ندارد)، بنابراین انگیزۀ کمی برای برنامههای اسلایسر محبوب مانند Cura و Simplify3D وجود دارد تا این ویژگی پرشوندگی را در خود جای دهند.

دستگاه پیوند دهندۀ فیلامنت (Filament Splicer)

روش دیگر برای تبدیل پرینترهای تک اکسترودر به دستگاه های چند متریالی استفاده از رول هایی است که در طول فیلامنت تغییر متریال (یا رنگ) می دهند. چنین رول هایی را می توان با بریدن و چسباندن فیلامنتهای مختلف به یکدیگر تهیه کرد. این فناوری ابتدا توسط شرکت Mosaic به بازار عرضه شد | mosaicmfg.com | . یک دستگاه جداگانه به نام Palette رشته های فیلامنت را می بُرد، ذوب می کند و به یکدیگر پیوند می دهد. این فرایند نسبتاً پیچیده ای است و تماشای فیلم آن از خواندن توضیحات طولانی بهتر است، بنابراین پیشنهاد می کنم حتما ویدیوی مربوط به آنرا در زیر مشاهده کنید.

بهترین نکته در این روش این است که هیچ گونه بارگیری و تخلیه فیلامنت در داخل اکسترودر وجود ندارد (امری که اغلب منبع اصلی خرابی چاپ محسوب میشد). این فرایند به چاپ یک برج پاکسازی در کنار قطعۀ اصلی نیاز دارد (گویا این شرکت در مدلهای جدیدتر دستگاه، چنین مشکلی را برطرف کرده است). در هر حال Palette به نرم افزاری اختصاصی نیاز دارد تا بتواند پیش بینی کند که چه فیلامنت هایی باید به هم متصل شوند تا قطعه با مشخصات مورد نظر پرینت شود.

نکته: کلیه مدلهای palette فقط با فیلامنت قطر 1.75 میلیمتر سازگار هستند. برخی پرینترهای سه بعدی قابل اتصال به این دستگاه عبارتند از:

Raise3D, MakerGear, Ender 3, CR-10, Prusa, Robo, gCreate, Printrbot, SeeMeCNC, Wanhao, TEVO, Anet, RepRap ….

مثالی از قطعات قابل خرید پک اکسترودر چاپگر سه بعدی:

محصولات زیر را به عنوان نمونه در نظر بگیرید و با جستجو کالای مشابه را از فروشگاههای اینترنتی عرضه کننده قطعات مهندسی یا در بازار شهر خود پیدا کنید.

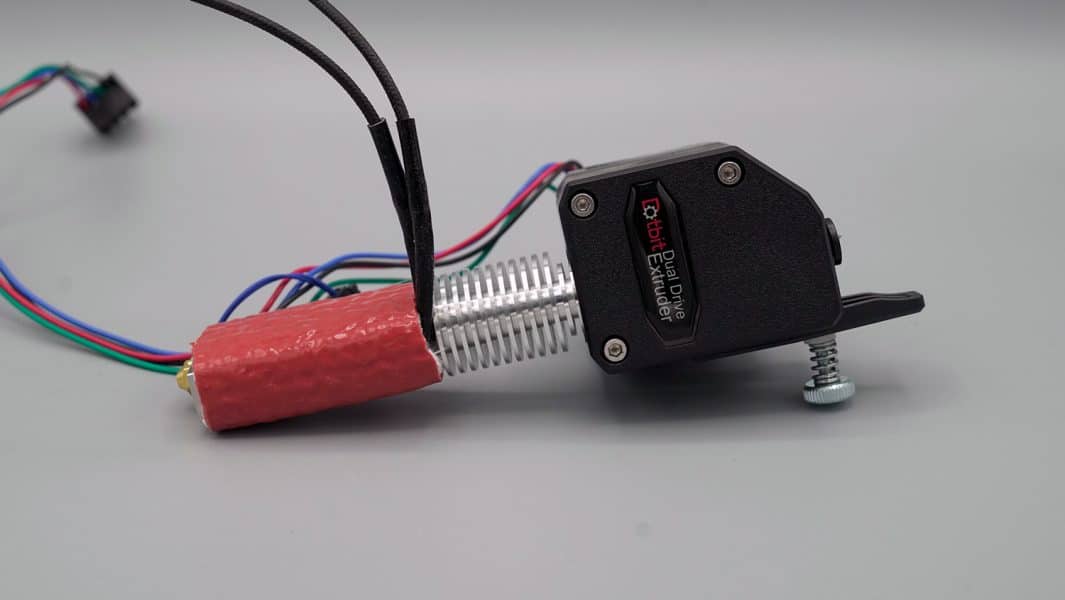

درایور اکسترود Bondtech

درایو اکستروژن مجهز به Pancake NEMA 17 با نسبت چرخ دنده های دخلی 3:1 که برای سیستم های Bowden و مستقیم مناسب است

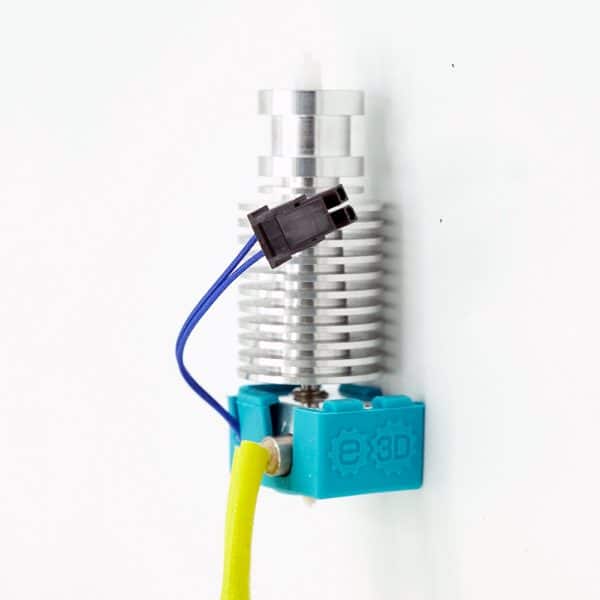

اکسترودر E3D

اکسترودر تک نازل سازگار با فیلامنت 1.75 میلیمتری با 24 ولت

Chimera

پک اکسترودر دو نازله ثابت یا fixed از شرکت E3D

palette 3

پک سخت افزار پرینت سه بعدی رنگی یا متریال متضاد از شرکت Mosaic : قابلیت پرینت قطعات با متریالهای PETG - ABS - PLA - Flexible - Soluble یا حل شونده - قطر فیلامنت سازگار 1.75 میلیمتر

پک سر نازلهای E3D

نازل های برنجی (0.25، 0.30، 0.50، 0.60 و 0.80 میلیمتر) برای اکسترودرهای E3D V6

استپ موتور Stepperonline

موتور استپر Pancake NEMA 17- 1A، 18.4 اونس

اکسترودر چندگانه

پک اکسترودر 4 نازله ثابت یا fixed مدل Kraken از شرکت E3D با ساختار تمام فلزی | توضیحات اکسترودر تمام فلزی |

خب، امیدواریم حالا درک بهتری از ساختار اکسترودر چاپگرهای سه بعدی متریال ترموپلاستیک داشته باشید. لطفا اطلاعات تکمیلی خود درباره این مقاله را در بخش کامنتیگ مطرح کنید.